大跨径砼刚构桥设计回顾与展望

2023-11-22曹卫力

曹卫力

(北京市市政工程设计研究总院有限公司广东分院,广东 广州 510075)

0 概述

预应力砼刚构桥外形简洁美观、施工简便、造价合理、结构刚度大、运营养护成本低,在桥梁建设中得到广泛应用。国内大跨径预应力混凝土连续刚构桥在早期的设计、施工中均存在一定的问题,不少桥梁投入运营后,普遍存在主跨竖向变形过大和箱梁腹板、底板、横隔板开裂等病害,影响桥梁的正常使用和安全,结构耐久性也受到严重影响,需要进行大规模的维修、加固。如某主跨245m的五跨连续刚构桥[1],因箱梁裂缝和跨中持续下挠,通车7年后被迫进行限载和加固,教训深刻。

珠江海心岗大桥跨越珠江主航道—海心岗水道,是一座典型的大跨径砼刚构桥。主桥跨径组合为138m+250m+138m, 设计荷载为汽车-超20级。该工程项目2002年8月完成初步设计,2003年3月完成施工图设计并主体工程开工建设,2004年12月28日建成通车,目前安全运营已近20年。通过持续近20年的跨中变形监测和质量检测,验证了当时计算分析和主要构造设计的合理性和有效性。

1 设计工作回顾

1.1 调研类似结构设计及运营状态

该桥设计过程的前期,对同类结构进行了大范围的技术调研,收集了部分桥梁的设计图纸、竣工资料、检测评定报告等,实地踏勘了解桥梁运营状态,归纳出以下砼连续刚构桥共性的问题:

(1)结构(主构件)承载能力不足导致开裂,主要表征有跨中箱梁底板横向裂缝超标、箱梁顶板内侧纵向裂缝超标、箱梁腹板斜裂缝超标等。

(2)结构(构件)构造设计不足产生应力(内力)集中导致开裂,主要表征有顶板承托处纵向微裂缝、主跨底板纵向裂缝、0号块横隔板竖向裂缝等。

(3)悬臂节段施工线形控制不严,后期增加梁体调平层,导致恒载增加(超方)。

(4)纵向预应力索、竖向预应力束施工质量保证率不高等施工缺陷。

(5)构件开裂导致截面刚度下降,主跨跨中竖向挠度偏大。

1.2 主要设计方法与对策

1.2.1 全面精细的结构计算分析

大跨径预应力连续刚构的结构计算分析一般包括结构的整体分析和局部计算分析,计算目的主要在于掌握结构整体力学行为和局部应力分布,确保结构在施工和运营过程中的安全。计算分析的主要内容:(1)结构立面内力及应力分布;(2)箱梁剪滞效应、偏心荷载的扭矩分布及扭转的法向应力对平面模型分析的修正;(3)结构空间动力模态及稳定分析;(4)箱梁0号块局部分析及墩与承台、桩基连接部位的局部分析;(5)徐变参数、预应力损失参数对结构应力、位移的影响。

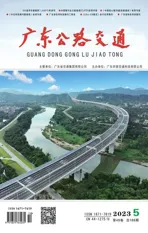

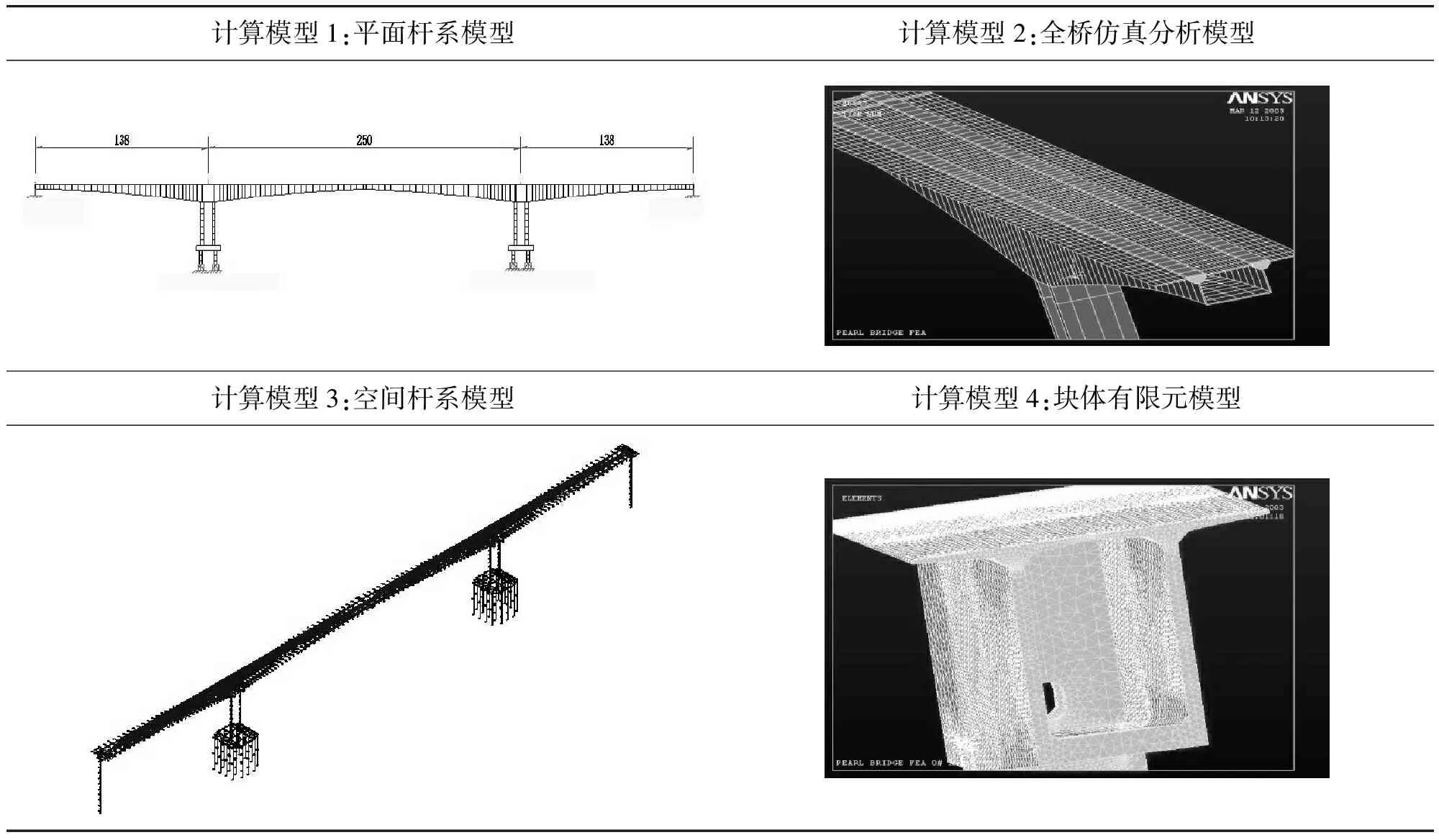

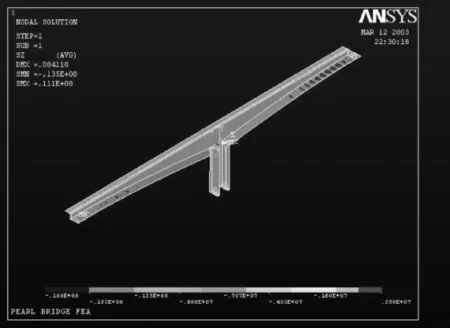

上述计算分析共建立了四种计算模型,其中平面杆系模型计算用以解决(1)、(5)类问题;块-壳组合模型整体仿真计算[2]用以解决(2)类问题;空间单梁模型计算用以解决(3)类问题;块体有限元模型[2]计算用以解决(4)类问题。四类计算模型的简图见表1。

表1 计算模型简图

多个程序互相校验并指导结构设计与计算。对比平面杆系程序计算和全桥的仿真分析计算结果,可以得到主梁主要控制断面在对称活载和非对称活载作用下的应力增大系数(主要是剪力滞效应)以及在恒载时的应力增大系数(表2),这些系数为平面计算参数修正提供依据。从表2中的结论分析,应力增大系数值在0.98~1.36之间,设计常规采用1.15的偏载系数,对部分断面计算结果偏小。

表2 主梁控制断面应力增大系数

1.2.2 选择合理的预应力体系并贯彻动态设计理念

根据前期调研的工程质量现状,设计选择塑料波纹管、预应力真空灌浆工艺解决超长索摩阻损失大、管道灌浆不密实等通病。设计预留悬臂浇筑阶段调束的条件,结合施工现场的测试,及时调整悬臂索。为避免因施工及其它不可预知的因素,设置纵向体外预应力预备索,同时设置转向和锚固构件,以备运营阶段需要时可对主梁纵向预应力进行调整。

首次提出仿照斜拉桥的施工监控原理,通过参数识别进行结构重分析计算和预应力的动态调整设计,尽量使调整后的计算与实际相符。设计根据测试报告[3]的结论,及时将原设计采用的管道摩阻系数μ=0.15和 管道偏差系数k=0.001调整为μ=0.20和k=0.002,根据计算分析调整纵向预应力设计。同时会同施工、监测单位,核查现场悬臂浇筑线形,调整悬臂浇筑立模标高,优化合拢施工措施,保障合拢精度。

1.2.3 重视应力集中引发砼局部开裂的病害

受温度效应、砼收缩和预应力束锚固等内外部荷载的作用,砼刚构桥结构应力集中的问题比较突出,由此引发的砼局部开裂病害普遍存在,需要设计对砼开裂病害的机理进行深入分析,并制定相应的对策。设计提出通过优化构造和增加配筋(束)的措施,克服应力集中导致砼裂缝的问题。对0号块横隔板、跨中底板、腹板承托、锚固齿板等重点构件进行构造优化调整,结合块体有限元模型[2]计算反映的应力状态,进行针对性配筋(束)的设计。

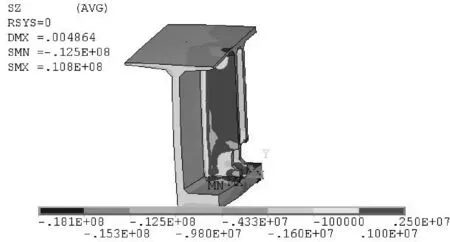

0号块横隔板横桥向未计横向预应力时的应力云图如图1所示。从图1可见,在人洞左上方,隔板横向拉应力已超出混凝土抗拉设计强度,类似结构的横隔板在此区域普遍存在开裂。设计首次对横隔板布置了横桥向预应力,实践证明这一抗裂措施是十分有效的,也是非常必要的。

图1 0号块横隔板横桥向未计预应力时应力云图

跨中底板横桥向在底板预应力径向力作用时的应力云图如图2所示。从图2可见,在跨中底板中部,预应力束径向力导致横桥向拉应力较大。如果叠加悬臂浇筑施工误差导致的应力集中的因素,会加剧底板纵向开裂的风险。设计对策是加强预应力在底板内防崩钢筋的构造设计,结合合拢块和体外束锚固块的构造,一体化设置了4道横向小横肋,提高底板抗裂韧性,有效地防止了此类裂缝的发生。

图2 底板横桥向在预应力作用时应力云图

1.2.4 应用“包络”理念提高结构的韧性

大跨径连续刚构桥的设计核心在于纵向预应力设计的合理性。不少理论计算能通过《规范》的桥梁,运营过程中出现结构性缺陷,其主要原因在于设计计算与实桥建造运营的差异偏大所致。对悬臂现浇达二、三十个梁段的大跨径箱梁而言,受节段施工周期长及施工条件等因素的影响,导致砼的力学性能存在较大的离散。桥梁通用计算软件在砼收缩、徐变效应仿真分析上存在较大的不确定性,在中小跨径结构上因整体应力水平低,即使存在一定的误差也不一定出现问题;但是对大跨径砼箱梁结构,主要控制断面砼处于高应力状态下,再叠加计算偏差,产生严重的结构病害就成为大概率事件。针对上述特点,设计在材料力学性能指标上应从严把控,对仿真分析需要通过两套以上计算程序的校验,以更准确地模拟结构的实际状态和应力水平。

包络分析方法一般用于数学和经济学范畴,该方法通过对若干关键要素的变化、统计或推理研究对象的极值。桥梁结构设计计算借鉴上述思想,将对计算结论产生不同程度影响的变量进行梳理,通过对变量不同取值的对比计算,进行参数识别与分类,以期判读出结构的极限受荷状态,提升结构总体受荷韧性。具体到大跨径连续刚构桥,对计算结果产生显著影响的变量主要有以下三类:材料的力学参数(砼收缩、徐变系数)、施工的保证率(预应力张拉效率、砼超方率)、计算程序的局限。不同的桥梁计算软件对超静定结构计算的结果存在不同程度的差异,需要设计时进行多套程序平行计算比对。该桥设计中平面计算采用三套桥梁专用程序进行对比,结果表明计算程序在温度效应、砼收缩徐变效应、预应力二次弯矩、主梁跨中变形等方面存在不同程度的差异,部分计算结果甚至会导致结构设计的负面影响。

2 主桥历年线形监测及检测情况

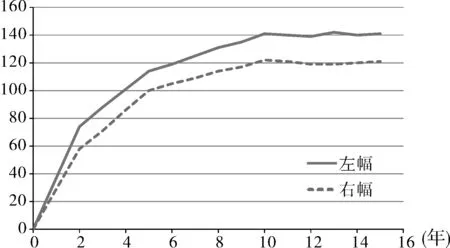

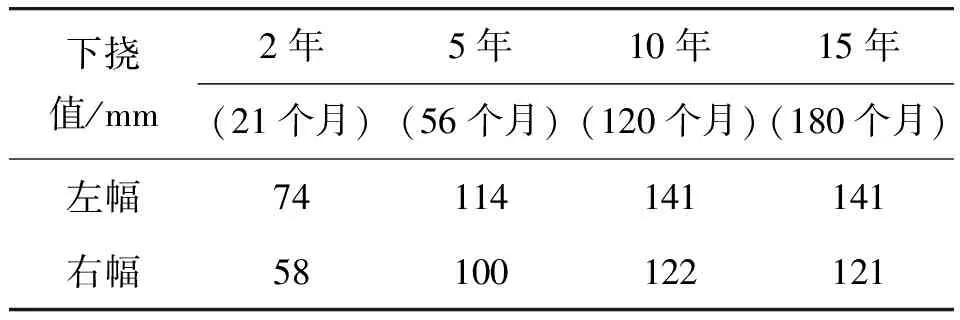

珠江海心岗大桥通车前,通过动、静载实验验证了结构状态满足相关要求。通车2年前后,监控部门进行结构线形和应力应变检测,检测报告[4]中主桥应力应变测试结果表明:主梁监控的主要截面(墩顶、跨中、1/4L)应变测试结果正常,符合设计计算的结果,但左、右幅箱梁跨中断面应变变化趋势不同(右幅应变增加、左幅应变降低)。结合2020年度珠江特大桥线形检测报告[6]的结论,得到通车后特征年的主梁跨中下挠位移(表3)与通车15年跨中历年竖向下挠位移图(图3)。从表3的结果分析看,左、右幅跨中特征年竖向变形值均大于计算值,其中理论计算5年竖向位移最大为92mm,与右幅监测值较吻合。从图3的历年竖向位移分析可以看出:前2年主梁跨中竖向位移发展最快,10年后竖向位移达到峰值并收敛,验证了10年后收缩应变值和徐变系数值的增长基本中止。

图3 主梁跨中历年位移(单位:mm)

表3 主梁跨中竖向位移

珠江海心岗大桥(主桥)定期检测报告(2022)的结论表明:左幅桥技术等级评分81.5分,右幅桥技术等级评分81.9分,全桥技术等级评分81.5分,评定等级为2类,桥梁主要部件完好,桥梁处于较好状态;全桥砼结构裂缝检查情况良好,基本未发现结构性裂缝,尤其是跨中箱梁底板和墩顶箱梁顶板未检出横向裂缝,箱梁顶板内侧承托纵向裂缝及施工局部裂缝缝宽均在《规范》允许范围类,且未见明显发展。

综合历年线形监测及检测报告,经过近二十年的安全运营,桥梁主体结构完好,特别是主跨跨中竖向位移基本收敛,未发生跨中底板U型裂缝,设计预留的纵向预应力束暂未张拉。计算分析表明,后期束的张拉对跨中截面应力及竖向位移影响有限,判断未来也没有张拉的必要。目前桥梁状态证实前期设计计算理论的前瞻性、科学性,充分体现了精细化设计计算的价值。

3 展望

借鉴珠江海心岗大桥的设计经验与理念,在后续设计的十余座大跨砼刚构桥中均得到应用,取得了良好的技术经济效益。其中有深水高桩基础的广明高速公路富湾西江特大桥,主桥采用112m+200m+200m+112m跨径;广州南沙凫州大桥,主桥采用72m+130m+130m+72m跨径;有超低墩跨比的广州绕城高速公路南环段顺德支流特大桥,主桥采用102m+160m+90m跨径;有高地震基本烈度区的四川苍溪县嘉陵江二桥工程,主桥采用71m+110m+110m+63m跨径;四川阆中市嘉陵江三桥工程,主桥采用85m+148m+85m跨径等。

虽然施工装备技术和设计计算手段在不断发展,但目前受到普通砼材料性能的限制,大跨径连续刚构体系的跨径难以超越250m,需要桥梁界继续努力去探索。展望现实的工程需要,攻克跨径280~300m的砼连续刚构桥,以满足内河I级航道250m宽的尺度需求,将充分拓展连续刚构体系的应用范围。为实现这个目标,需要研发轻质高强砼[7]和高性能预应力锚固体系。

4 结语

在交通强国高质量发展的时代背景下,随着对工程材料和装备的持续提升,工厂化预制等智慧建造手段的应用,大跨连续刚构体系结构刚度大、建造养护成本低的优势会更显著。