某香料化工企业废气综合整治提升工程研究

2023-11-22赵一慧

赵一慧

(华设设计集团环境科技有限公司南京分公司,江苏 南京 210000)

引 言

香料化工在国民经济中有着重要地位,但由于香料化工企业原料与产品嗅阈值较低、生产设施落后等,很多企业存在废气收集及治理效果不佳的问题,给公众生活造成了严重影响。近年来,香料化工企业非常重视废气整治提升工作,但传统化工废气整改倾向于末端治理,而生产设备和废气收集环节未得到有效改善[1],源头污染未能得到有效控制[2],整治效果欠佳。因此,考虑“源头设备提升+过程收集完善+末端治理达标”的协同治理模式对化工企业的废气改善十分重要。某香料化工企业日常生产气味扰民严重,废气来源于其樟脑系列香料车间,主要成分为樟脑油、樟脑醇和樟脑酸,企业废气采用“二级水吸收塔”工艺,排口的非甲烷总烃浓度为70~120 mg/m3,难以稳定满足《大气污染物综合排放标准》(GB 16297-1996),因而厂区大量无组织废气未能得到有效收集。通过淘汰落后设备,开展无组织废气收集,将废气接入“水吸收+活性炭吸附-催化燃烧”工艺,经过长期的运行效果表明,整治后有组织废气排口的非甲烷总烃浓度为20~50 mg/m3,厂区异味大幅降低,取得了良好的整治效果。

1 废气治理现状

企业樟脑系列香料产量约2 000吨/年,废气污染物来源于生产过程中的樟脑油储罐、中间罐、精馏塔、离心机、废水处理站,废气污染物为非甲烷总烃。现场调查发现,整改前废气仅对精馏塔废气与离心设备集气罩废气进行了收集,经监测,废气风量约8 000 m3/h,进口非甲烷总烃浓度约为280~410 mg/m3,经“二级水吸收”后出口非甲烷总烃浓度为70~120 mg/m3,去除率约为65~75%,难以满足稳定达标的要求,见表1。

表1 废气治理现状表

2 废气收集与治理现状评估

2.1 废气收集现状评估

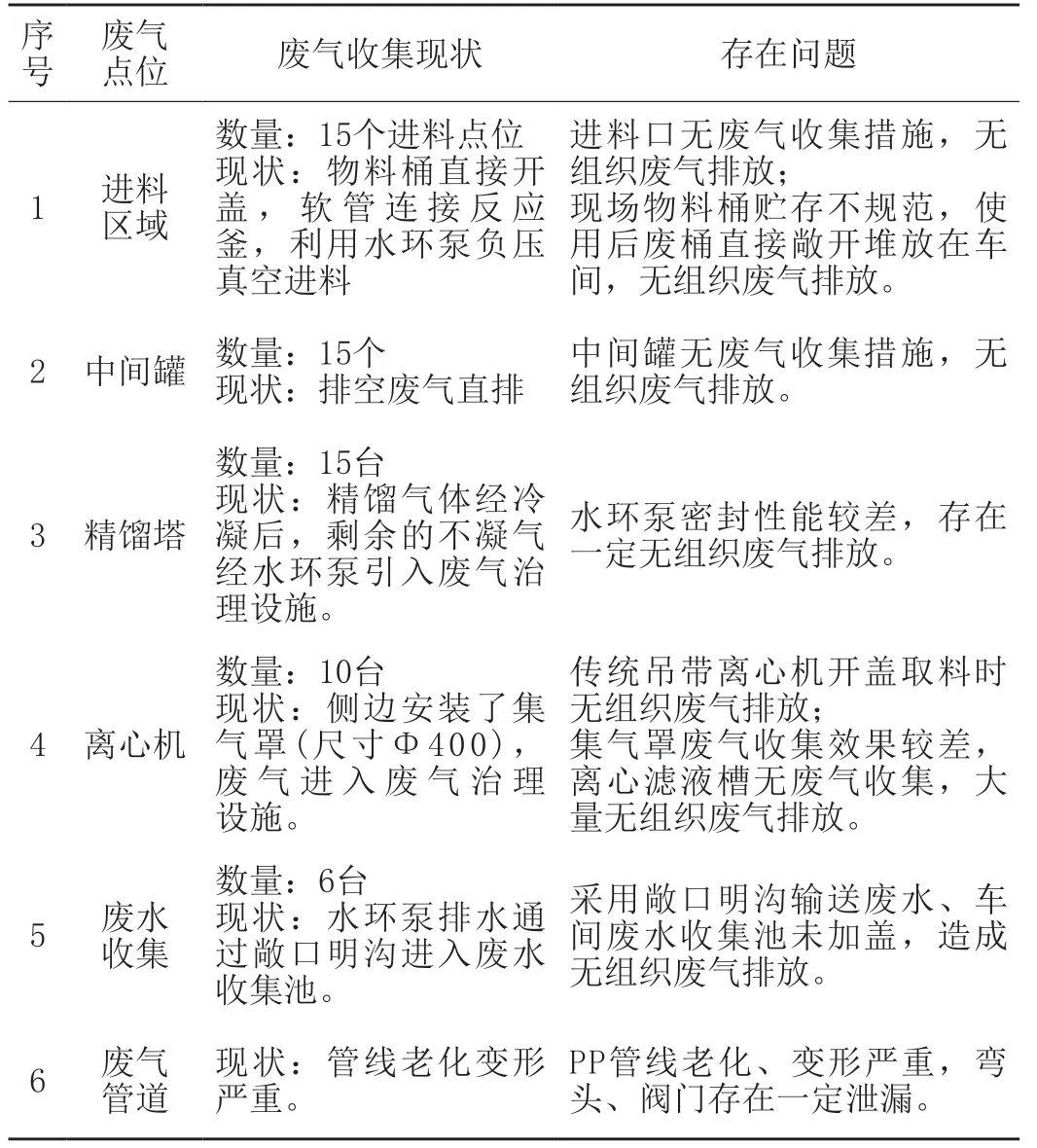

为了更好地摸清樟脑香料车间的废气收集问题,相关工作人员对各个车间的生产设备以及废气收集系统进行了详细地排查和评估。目前,除了精馏塔的不凝废气可以通过采用水环泵得到有效收集外,其余废气的收集效果都比较差,存在的具体问题详见表2。

表2 废气收集现状评估

相关工作人员经过核算得知,香料车间在整改前,废气的收集点位设置较不合理,因而使樟脑系列项目的废气收集率仅为60~70%。

2.2 废气治理现状评估

整改前采用“二级水吸收塔”工艺治理,具体评估见表3。

3 提升废气整治效果的措施

3.1 废气收集整改措施

3.1.1 废气收集整改措施

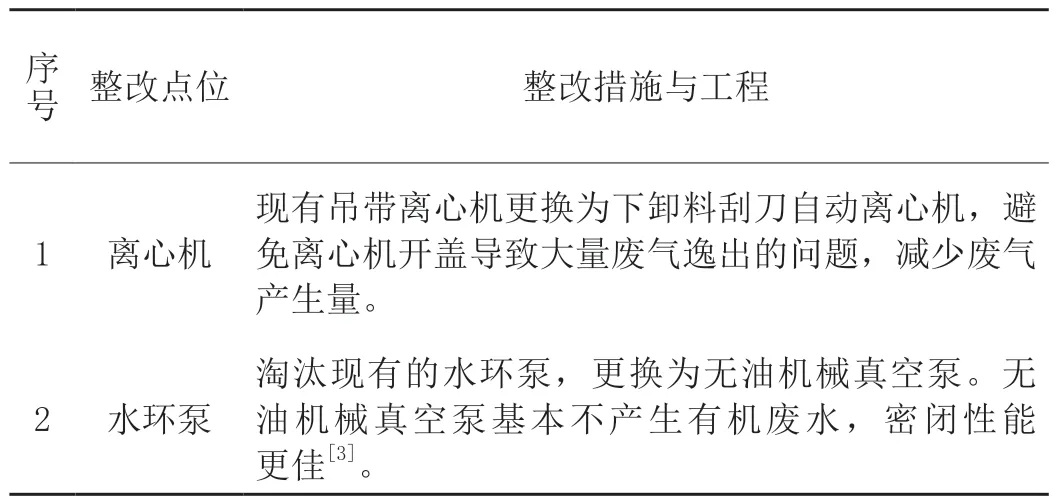

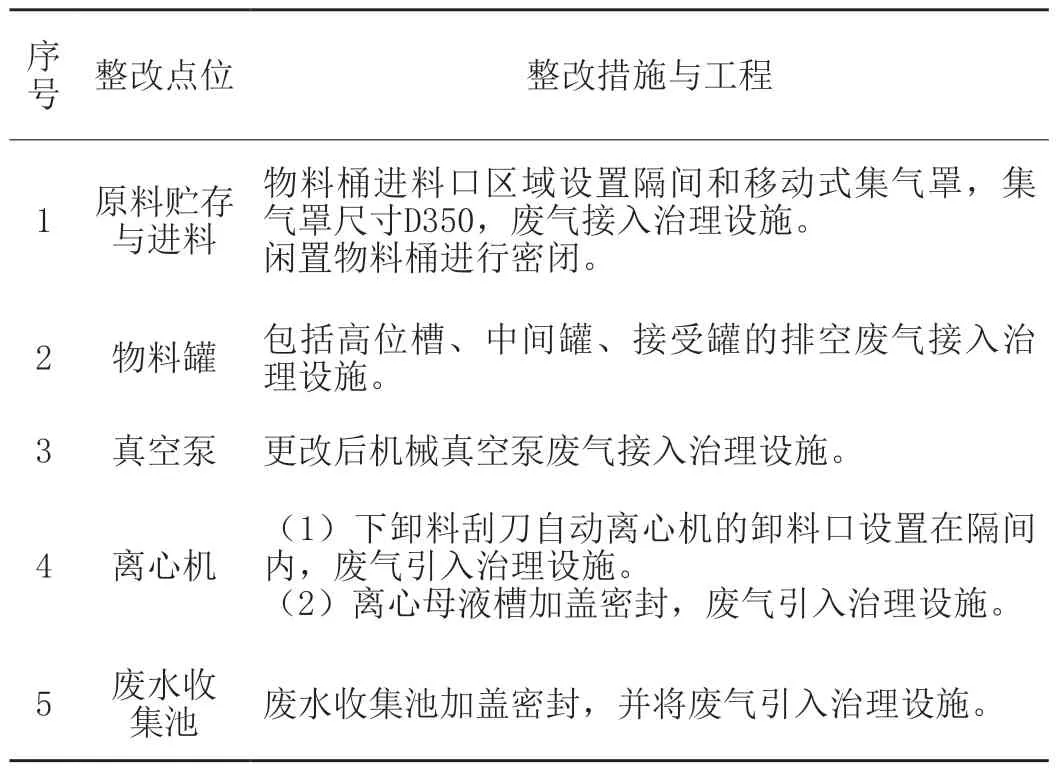

针对废气收集问题的诊断,按照“应收尽收”的原则,强化废气收集工作,主要工作内容包括:①淘汰落后设备。②加强废气收集。③更换泄漏点位的管道、弯头和阀门。具体整改工程见表4、表5和表6。

表4 落后设备提升措施

表5 废气收集整改提升措施

表6 废气管道整改、提升措施

3.1.2 收集风量的核算

从事风量收集的工作人员应该对废气的风量进行核算,全厂总设计的废气风量为15 000 m3/h。

3.2 废气治理整改工程

3.2.1 废气治理工艺设计

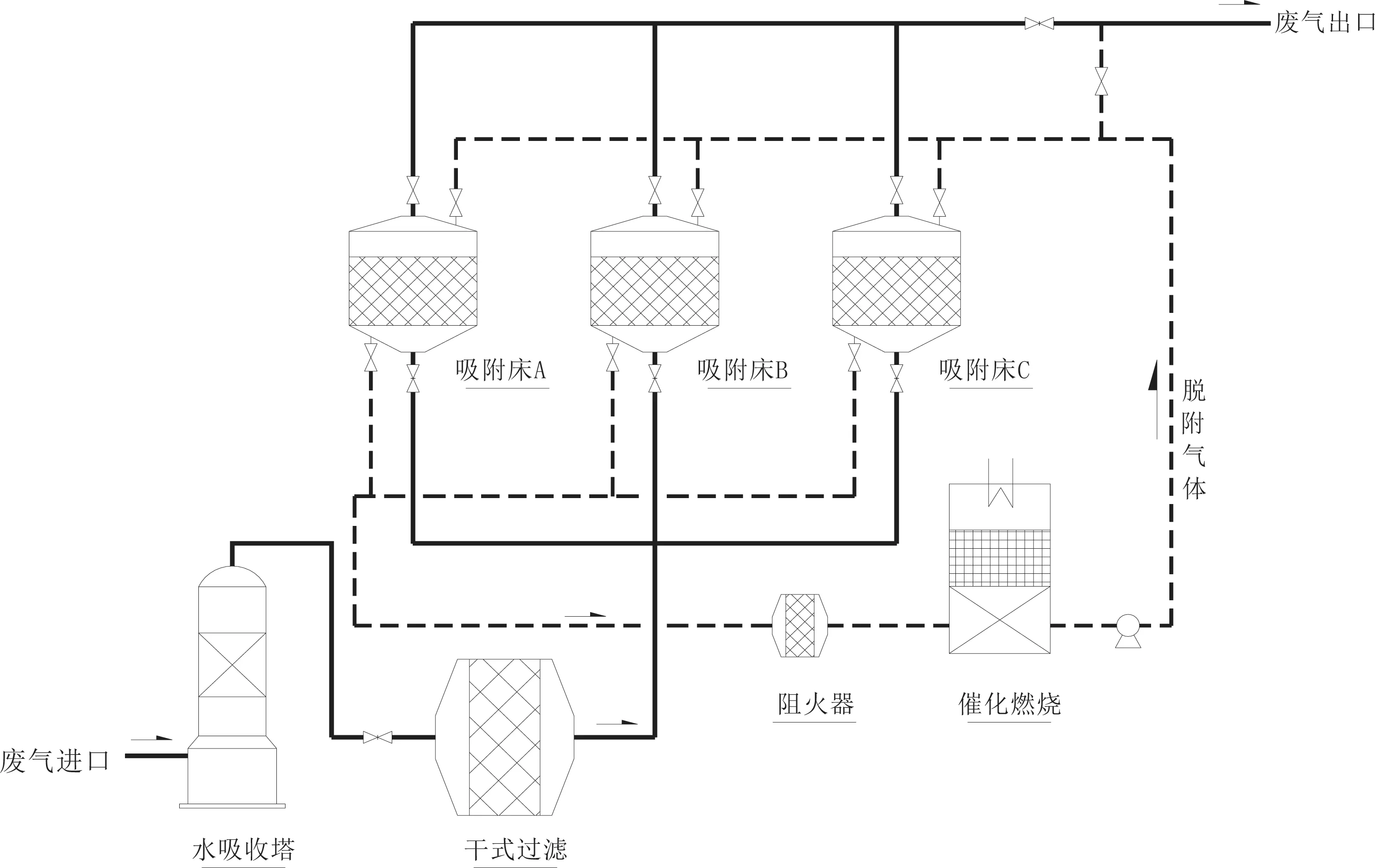

工作人员可以根据废气的特点,采用焚烧法或活性炭吸附法作为废气治理的备选工艺[4],并经过综合考虑得知:当废气中的VOCs浓度不高时,采用直接燃烧工艺的投资和运行成本都比较高;单一活性炭工艺的日常更换运行费用较高。因此,工作人员最终选择“活性炭吸附-催化燃烧”作为治理工艺,其具体流程详见图1。

图1 废气改造工艺流程

工艺说明:①废气进入水吸收塔、干式过滤器进行初步吸收和干燥去颗粒后,进入活性炭吸附-催化燃烧装置。②活性炭吸附-催化燃烧装置[5]分为3台活性炭吸附床和1台催化燃烧设施,三台吸附床2用1脱,废气经吸附床处理后可以直接排放。当活性炭快达到饱和时切换为脱附工作,使脱附出来的高浓度有机气体进入催化燃烧室,在电加热到280 ℃的条件下催化燃烧成二氧化碳和水,然后排出。燃烧后的高温气体经换热器处理后,部分换热气体进入活性炭吸附箱内进行脱附,从而实现了节能的目的。

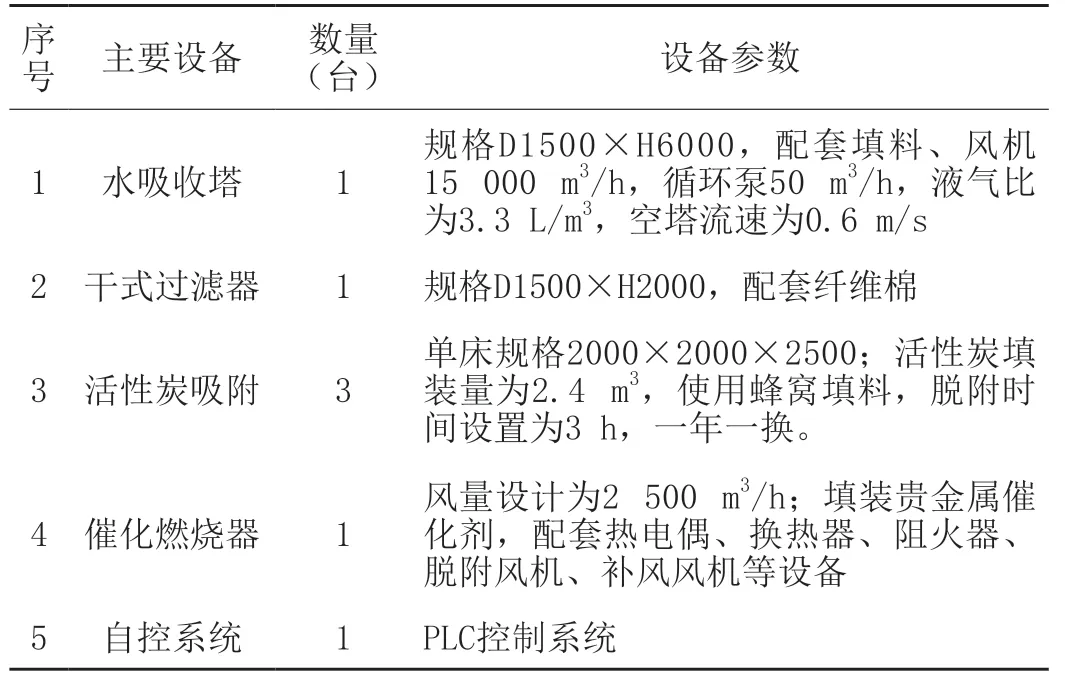

3.2.2 主要设备参数

废气治理主要设备的参数见表7。

表7 废气治理主要设备参数

4 工程投资、整治效果及特点

4.1 投资与运行费用

整治工程投资约460万元,其中包括生产设施更换费用240万元,废气收集与管道整改费用120万元,废气治理设施费用100万元;废气治理设施年运行费用为23.2万元,包括能耗费用11.5万元、活性炭更换费用3.5万元、催化剂费用1.0万元,人工费用7.2万元。

4.2 整治效果分析

经过整改提升后取得的环境效果包括:(1)有机废气经系统处理后,非甲烷总烃排放浓度为20~50 mg/m3,污染物去除效率达到90%,较整治前大幅度下降。(2)通过对设备进行淘汰和更新以及废气收集的改造,无组织废气转化为有组织废气进入治理设施,大幅度改善了厂区的异味问题。

5 结论

针对某香料化工企业废气污染物成分复杂、嗅阈值低、气味明显、处理难度较大等问题,通过更换现有敞口离心机和水环泵等落后设施及实施废气收集改造工程,实现了良好的收集效果;同时,废气治理工艺将原有的“二级水吸收”更换为“水吸收+活性炭吸附-催化燃烧”工艺,整治前非甲烷总烃的排放浓度为70~120 mg/m3,整治后非甲烷总烃的排放浓度为20~50 mg/m3,污染物去除效率达到90%,排放浓度与整治前相比大幅度降低,厂区异味也有所好转,因而取得了良好的整治提升效果。本次整改提升工程的总投资为460万元,年运行成本为23.2万元,所以对同类行业废气现状的改善具有重要的参考意义。