浅谈高频破碎锤清除水下礁石在航道整治工程中的应用

2023-11-22区国柱广东正方圆工程咨询有限公司

◎ 区国柱 广东正方圆工程咨询有限公司

现阶段,内河航道清礁多采用爆破施工技术,容易给周围建筑物带来较大扰动,并给船舶行驶带来安全威胁。在特殊航道环境下,将限制使用强破坏性施工技术,要求引进环保、高效的工艺技术,保证航道达到竣工验收设计水深要求。而利用凿石船搭载高频破碎锤,使破碎锤通过垂直下落方式凿入礁石,并通过高频振动方式将礁石破坏,能够体现环保特点的同时,达到高效清礁目的。但目前高频破碎锤主要在陆地使用,因此应结合水下礁石破除工况探寻科学施工工艺,确保航道清礁作业取得理想成效。

1.工程概况

西江航道扩能升级工程全长171km,由界首至肇庆大桥航道的疏浚工程、筑坝工程、护岸工程和清礁工程组成。工程按照通航3000t级内河船舶航道标准建设,采用20年一遇洪水水位标准,设计最低通航水位达到98%水位保证率,要求单向通航净宽至少达到110m,双向通道净宽不小于220m,净高至少18m。在设计水深达6m情况下,需做好航道清礁施工,总长159km,包含三滩段15处和肇庆段各15处礁石,清礁边坡为1:0.75,清覆盖层边坡为1:3。

2.水下礁石破除难题

工程具有点多线长、工程量大的特点,施工区域靠近航道中,而航道一年四季均有船舶航行,容易与施工船舶发生相互干扰。为保证工程顺利开展,同时避免给航道运输带来过大干扰,决定开展水下礁石破除作业。通过地质勘察可知,需破除礁石主要为强风化粉砂岩、中风化砂砾岩、强风化花岗岩、中风化花岗岩、微风化花岗岩,多数岩石质地坚硬,锤击发出清脆响声,对清礁施工提出了较强专业性要求。此外,工程河段多数位于渔业保护区,禁止大范围开展水下爆破清礁作业,需通过凿岩施工方式破除礁石。相较于传统水下钻爆施工技术,传统凿岩施工技术效率较低,因此如何提高凿岩工效成为工程施工难题。

3.高频破碎锤施工技术

3.1 施工方案

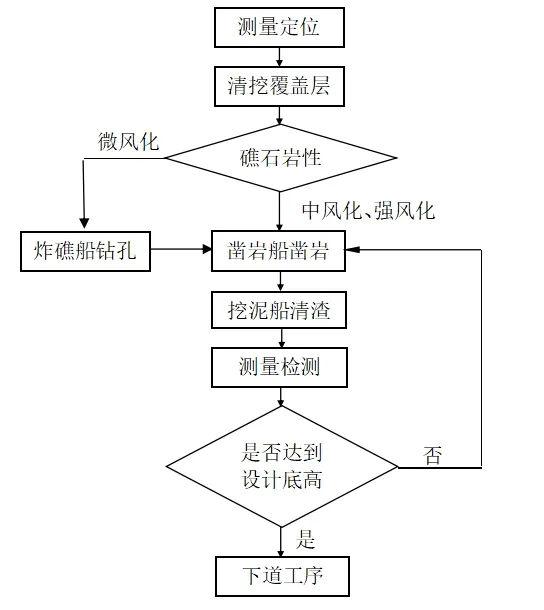

结合工程施工要求,决定采用高频破碎锤施工工艺,通过高频重压振捣方式对坚硬岩石实施局部破碎,促使岩石结构松动、破裂。高频破碎锤技术相对成熟,可以在不改装的情况下通过调整加长臂直接开展水下破碎作业,产生的冲击波较小,能降低礁石破碎施工风险,避免给周围建筑物或水质带来过多负面影响[1]。经过岩心单轴抗压测试,确定岩石平均抗压强度达到45MPa,最大不超70MPa,而高频破碎锤能用于100MPa以下岩石破碎。工程礁石区岩层厚在0.5~2m之间,平均厚达到1.5m,可通过斧型破碎锤快速凿岩,完成浅点岩石的一次性扫除,有效提升清礁功效的同时,避免给周围环境带来过多影响。针对局部中风化花岗岩礁石,先由钻爆船钻机钻孔,然后由凿岩船开展清礁作业,如图1所示。在工程施工前,结合设计图做好施工区域划分,通过详细勘察制定科学施工方案,根据清礁需求配备2艘凿岩船,通过4m³挖泥船改装获得,船上搭载吊机,直接使用钢丝绳在吊机吊臂上固定斧型重锤,可以将重锤提升至一定高度后使其自由下落,依靠产生的动能瞬间冲击礁石。凿岩船配有专用定位绞锚等设施,可自动实现船舶定位,方便船舶移动,帮助船舶抵抗较大风浪,保证船舶平稳作业。通过合理布置清礁设备,平行、交叉开展清礁、挖泥作业,能够有效加快工程进度。经过航道、公安等部门审批后发布航道通告,在施工水域设置标识,并对航道影响大的水域实施交通管制,保证工程顺利落地。

图1 水下礁石破除施工方案

3.2 工艺流程

对使用高频破碎锤破除水下礁石的工艺流程展开分析,可知需按照“凿岩→清渣→凿浅点→再清渣”的步骤循环作业。在首次凿岩时,先通过钻爆船进行密集钻孔,然后使载有破碎锤的凿岩船进场,对水下礁石实施分层破碎,清渣后测量扫床,发现浅点岩石再次破碎和清渣,直至符合验收要求。根据礁石厚度和岩面高低选择工作面,优先在有自由面的位置施工,然后逐步向高推进,每凿一层完成一层礁石挖掘[2]。破碎的碎渣通过驳船运输至指定位置抛卸,每层清理结束后测量施工区,判断水深是否符合要求。

3.3 施工参数

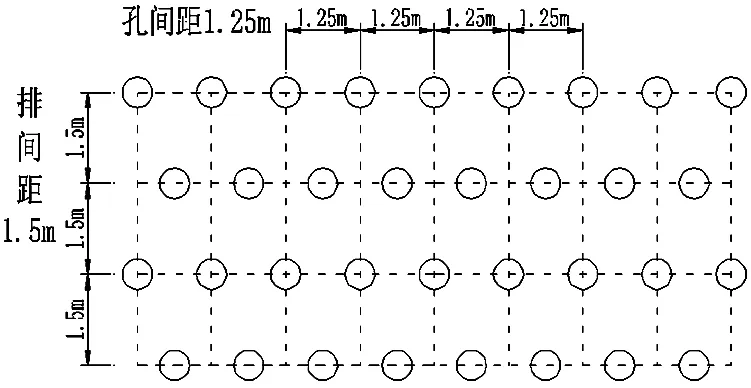

立足实际确定清礁作业参数,各层平均挖岩不超1m。使用破碎锤在钻孔区域反复锤击,为取得理想破碎效果,开展现场试验确定锤击参数。在表面平整位置布置设备,钻孔后使用固定器固定破碎锤,通过多次凿眼沿着破碎中心创造2~6个临空面。结合地质资料和试验结果,将礁石区划分为15m×0.3m网格,网格间搭接宽为1m,钻孔深度为设计底高程、超深值和富余值之和,通过前期勘察后设定为0.5m,每隔1.25m设置一处钻孔,孔径为0.1m,保持1.5m排间距,如图2所示。按照从左向右的顺序施工,每隔0.3m使用高频钻头振捣,长度控制在0.2~0.3m之间。完成整个网格破碎施工后,将船舶移动至下个网格作业。在清渣阶段,将作业区划分为11m×1m网格,搭接宽度达到0.3m,按照网格顺序清除碎渣。在破碎锤施工期间,分别配备16t和30t的破碎锤,满足不同厚度和硬度岩石的破碎需求。针对厚岩石和硬岩块,使用30t破碎锤作业,针对厚度薄或强度小的岩石使用16t破碎锤施工。结合以往施工经验,强风化岩石按照2~2.5m间距布点,中风化岩按照1.5~2m间距布点,微风化岩按照1~1.5m间距布点。在接近航道底部标高和凿击浅点的位置,按照1m间距设置加密点。使用吊臂将破碎锤吊起时,将提升高度设定为15m,每个点使用破碎锤凿砸3遍,锤击频率设定为10下/min,具体结合实际情况调整夯击数。

图2 岩面钻孔排布示意图

3.4 操作要点

3.4.1 设备准备

在高频破碎锤施工阶段,可知设备由缓冲装置、激振装置、拉杆支架等构成,为半封闭式结构,需搭配液压挖掘机使用,通过将挖掘机液压能促使振动箱齿轮转动,将振动传递至破碎锤作业[3]。提前做好设备锤头、液压油管接头等关键部位检查,并更换振动箱的齿轮油,确保设备维持良好工作状态。使用测温仪检查轴承、马达等位置,确认工作温度不超85℃,且振动箱的空气弹簧气压在5~8kg范围内,支架和振动箱的限位块保持50~100mm距离。

3.4.2 测量定位

在水下破碎礁石,需提前做好测量定位工作。结合航道地形特点、水域条件等,通过DGPS系统在施工区域最外围实现船头定位,对照施工图完成施工区控制点、水准点复核,建立平面和高程控制系统。利用水下摄像仪、RTK测量设备等,能够确定现场地形和岩石破碎情况,综合考量岩石特性、水流方向等调整施工计划,然后通过高频振动方式使破碎锤冲击礁石[4]。使用全球卫星定位系统RTK-DGPS 1+2实时定位凿岩船,通过计算机动态监控船位和水位变化,可以提高凿击位置精度。开展多波束测量作业,发射多个相邻窄波束设置条带覆盖区,测量航道底部多点深度值,并通过RTK技术求差结算坐标,分析得到潮位数据,使测得的锤击深度达到厘米级测量精度。在扫浅施工中提高测量频次,可精准控制破礁深度,避免出现超欠挖等情况,有效节约施工成本,提高施工效率。在船舶航行至指定位置后,使用六缆定位法完成施工展布,设置两根主缆,并在船舶两侧各设置两根边缆,通航侧设置沉链,依靠重量在船舶穿过航道时深入水底,确保船舶顺利通过施工区域。

3.4.3 水下作业

在正式破碎礁石时,从易破碎断面开始,由上向下开展破碎作业,并操作挖机在旁完成碎渣清运。人员在操作破碎锤时,应根据计算机显示凿击位置将锤提升至指定高度,然后松开制动器使锤从高处自由落下。为保证岩石破碎效果,应使破碎锤斗齿与岩面保持垂直状态,并将液压挖掘机前端抬高30cm,确保斗齿紧压岩面。持续锤砸一个点,首次深度控制在60~70cm之间,重新提锤后,与原冲击点保持30~40cm距离。按照从边缘到中心顺序破碎礁石,完成各层礁石破碎后应及时清理破碎块,并测量破碎面高程,有效控制下层开挖高程。破碎锤连续击打1min依然未能将岩石破碎,需更换打击面冲洗击打,并确认斗齿内角不超90°。但在设备高频振动期间,禁止调整挖掘机内角。针对厚岩石区域,应实施多次凿击,但每击打5min应将破碎锤提至空中稳定,直至内部水分全部排出。

长时间使用高频破碎锤开展水下作业,每隔2h应向设备注入一次齿轮油,确保破碎锤维持良好运转状态。在施工期间,禁止在挖掘机伸缩臂全部伸出状态下破碎岩石,应至少保持50cm伸缩余地,以免引发液压缸故障。锤头的斗齿进入破碎岩石后,禁止操作挖掘机,以免因摇动斗齿导致破碎锤零部件受损。操作破碎锤禁止空打,避免空气弹簧等零部件受损,同时应避免破碎锤和曲臂等结构发生碰撞。各层岩石破碎后,禁止使用破碎锤移动碎渣,防止设备损坏。在破碎作业结束后,将破碎锤提升至水面以上,维持低速运行10min,将内部水分排出。从挖掘机上拆下破碎锤后,应拆除钢钎和连接管道等,向缸体内注入防锈油,防止设备生锈腐烂。

3.4.4 质量控制

在施工质量控制上,应提前分析工程地质等资料,完成岩石抗剪和抗压试验,确保采取科学破碎锤操作方法,严格按照设定布点间距作业,防止因点位偏差影响清礁效果或造成设备损坏。分条分块开展施工活动,现场应结合岩石硬度、厚度等变化调整破碎区域搭接距离,并及时通过水深测量等途径掌握岩石破碎情况,做好相关施工参数调整。为保证水下礁石破碎作业质量合格,在使用高频破碎锤施工后应对开挖轮廓点进行重复测量,确认偏差在±50~100mm范围内。在基础面开挖期间,确认超挖不超20cm,欠挖不超10cm,且边坡坡度等参数符合要求,各级台阶偏差不超设计高程的±20%。

3.5 施工成效

从工程验收情况来看,按照施工计划破除水下礁石后,扫测确认不存在浅点,开挖轮廓尺寸符合设计规范要求。通过多台设备同时作业,工程得以在规定工期内完工,且一次性通过质量验收,验证了高频破碎锤施工方案的有效性。相较于传统炸礁技术,采用破碎锤凿石清礁约节约30%的施工成本,不仅给工程带来了可观经济效益,也能通过减小周围环境受到的影响创造理想社会效益,为树立良好工程形象提供有力技术支撑。

4.结论

在航道清礁施工中,应用高频破碎锤可解决水下硬岩石破碎难题,通过减小水下冲击波提高工程施工安全性、环保性。在清礁实践中,应结合地质、水域等条件制定科学施工方案,明确岩石破碎和碎渣清理作业顺序,并通过提前开展试验合理设定各项施工参数。通过提前做好破碎锤、挖掘机等设备准备,完成施工区测量和作业面定位,规范操作破碎锤依次锤砸布点,能够取得理想施工效果。通过科学应用高频破碎锤施工技术,能有效控制工期和成本,促进航道清礁技术水平提升。