宽幅7B50-T7751铝合金厚板不均匀性与疲劳性能研究

2023-11-22雷越郝敏陈高红伊琳娜臧金鑫

雷越,郝敏,陈高红,伊琳娜,臧金鑫

(1 中国航发北京航空材料研究院,北京 100095;2 北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

百年航空奋斗史,亦是百年铝材开发史。航空用铝合金材料结构件历经多代发展,逐渐呈现出合金牌号多样化、制造工艺创新化、构件尺寸大型化的趋势。进入21 世纪以来,7050,7075,7055 等牌号铝合金相继从实验室探索、小批试制走向工业化量产,现已大规模应用于我国飞机体系制造中。7B50-T7751 铝合金作为近年来新开发的铝合金材料,具有高强度、耐压缩、耐腐蚀等良好的综合性能,适用于制造承受压缩载荷的主承力构件如飞机机翼壁板、加强筋、起落架支撑部件等[1-2]。

在大规格构件制造中,宽展的幅度势必制约整体构件的尺寸和规模。采用宽幅板材(宽度2.5~3 m)制造大规格构件可通过机加工一体成型,避免焊接拼接过程中产生的焊缝和母材性能差异,在保障大规格构件性能稳定的同时,有效提高了生产效率。板材的较大宽幅通常由横向轧制工艺实现,可能导致板宽中心位置与边缘位置存在一定的组织和性能差异,横向疲劳特性也会有所改变,因此,宽幅板材本身的不均匀性和疲劳性能需要重点关注。

国内外已有大量文献进行了7B50-T7751 厚板不均匀性的报道,但仅局限于厚度方向的研究,而关于该合金较大宽幅板材的横向疲劳性能则鲜有报道。7B50-T7751 厚板在热轧过程中,如果使板材进行充分回复、释放变形储能可在不同厚度位置保留变形织构[3],变形织构有效提升了合金的力学性能,同时增加了各向异性。从板材表面到中心,大角度晶界所占比例逐渐增加,0°~10°小角度晶界所占比例下降[4],黄铜Brass 织构、S 织构、立方织构强度增加,再结晶分数降低,但中心易出现大尺寸再结晶晶粒[5]。晶粒内部较粗大的第二相粒子沿L,LT,ST 向随机分布[6],提高回归再时效(retrogression and re-aging,RRA)的回归温度或延长回归时间均会使中厚板心部及表层组织的晶内和晶界析出相粗化并析出稳定η-MgZn2相,而T7751 工艺并不能缓解 7B50 铝合金厚板心部和表层的性能差异,仅可使表层和心部的强度、电导率满足实际工况要求[7]。一些创新工艺例如四级时效工艺[8]、非等温时效[9]、电脉冲处理[10]、超声波表面轧制[11]等也可达到或提高7B50-T7751 铝合金厚板的综合性能和组织均匀性。

基于宽度方向协同厚度方向的不均匀性考虑,本工作以成品宽度2.5 m、厚度80 mm 的7B50-T7751 宽幅铝合金厚板为研究对象,着重研究其不同宽度位置(宽度中心、宽度边缘)和不同厚度位置(1/4 厚度、1/2厚度)的组织与性能,并就横向疲劳性能与同厚度7050-T7451 铝合金板材进行了对比分析和讨论,以期为各类飞行器选材、大规格零件制造及轻质高强结构材料的工业化应用提供数据参考和理论支撑。

1 实验材料与方法

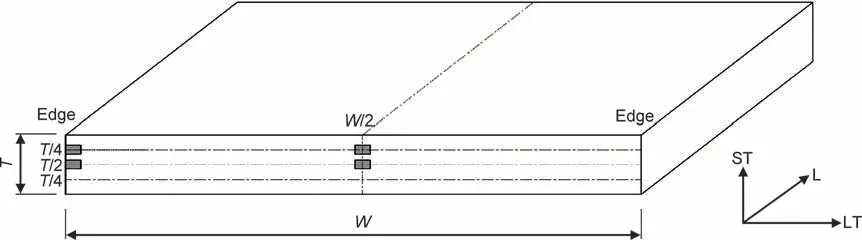

实验材料为80 mm 规格宽幅7B50 铝合金板材和同厚度7050 铝合金板材,材料信息如表1 所示。参照AMS 2355,室温拉伸、压缩、断裂韧度、组织观察试样在7B50-T7751 厚板1/4 厚度(简称T/4)和1/2 厚度(简称T/2)位置、宽度边缘(简称Edge)和宽度中心(简称W/2)分别切取,取样示意图如图1 所示,图中灰色部分表示试样的取样位置,力学性能每组取3 个平行试样。疲劳寿命和疲劳裂纹扩展速率试样在7B50-T7751 和7050-T7451 厚板T/4,W/2 位置切取,中值疲劳寿命曲线(S-N曲线)取棒形Kt=1 和Kt=3 试样,每组45 个平行试样,实验采用的应力比为0.06,最大循环周次为107,置信度95%。疲劳裂纹扩展速率采用C(T)试样,每组3 个平行试样。性能测试采用MTS 力学万能试验机进行,组织观察采用JSM-7001F 型场发射扫描电镜,EBSD 数据利用TSL OIM软件处理。

图1 宽幅7B50-T7751 厚板不同位置取样示意图Fig.1 Sampling diagram at different positions of ultra-wide 7B50-T7751 plate

表1 实验材料信息Table 1 Information of experimental materials

2 实验结果

2.1 宽幅7B50-T7751 厚板性能不均匀性

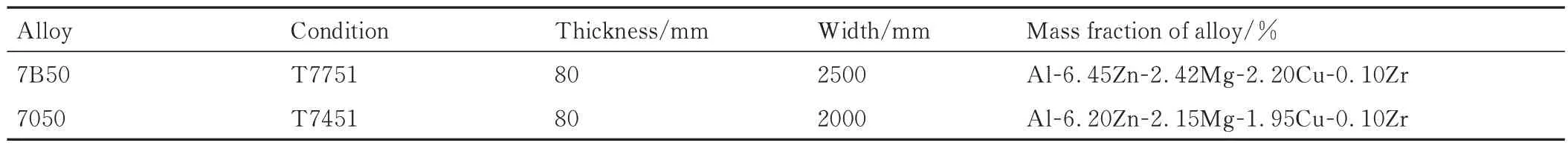

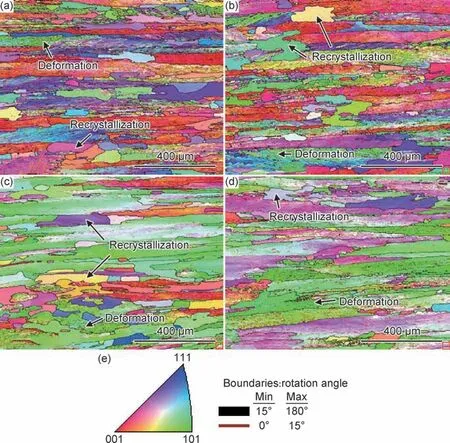

宽幅7B50-T7751 板材不同位置、不同方向的拉伸性能如图2(a)所示。可见,L,LT,ST 三个方向上的拉伸性能优异。在L 和LT 方向上,1/2 厚度的拉伸屈服强度分别达到568 MPa 和545 MPa,抗拉强度分别达到612 MPa 和591 MPa。在ST 方向上,屈服强度和抗拉强度分别达到521 MPa 和593 MPa。不同宽度和厚度位置的拉伸性能不同,在L方向上,1/4 厚度宽度中心和边缘的抗拉强度和屈服强度无明显差异,但均低于1/2 厚度性能,屈服强度低4~20 MPa,抗拉强度低18~40 MPa。1/2 厚度边缘的拉伸性能高于中心,屈服强度高15 MPa,抗拉强度高20 MPa。在LT 方向上,1/4 厚度不同宽度位置抗拉强度和屈服强度高于1/2 厚度,屈服强度高6~11 MPa,抗拉强度高6~13 MPa。在ST 方向上,宽度边缘抗拉强度和屈服强度均高于宽度中心约20 MPa。

图2 宽幅7B50-T7751 厚板不同位置与不同方向的力学性能(a)拉伸性能;(b)压缩性能;(c)断裂韧度Fig.2 Mechanical properties at different positions and orientations of ultra-wide 7B50-T7751 plate(a)tensile properties;(b)compressive properties;(c)fracture toughness

图2(b),(c)分别所示为宽幅7B50-T7751 板材不同位置、不同方向的压缩性能和断裂韧度。可见,在L和LT 方向上,1/2 厚度的压缩屈服强度Rpc0.2分别达到575 MPa 和587 MPa。L,LT 向不同位置的压缩性能变化与拉伸性能趋势相同。值得注意的是,屈服强度是材料的固有属性,L 向的压缩屈服强度与拉伸屈服强度相近,但LT 向的压缩屈服强度高于拉伸屈服强度30~40 MPa,这可能与拉压变形条件、轧制流线结构和晶粒的纵横比有关[12]。L-T 向和T-L 向的断裂韧度KIC可分别达到30.16 MPa·m1/2和26.47 MPa·m1/2,1/2 厚度断裂韧度均高于1/4 厚度,L-T 向高3.71~5.21 MPa·m1/2,T-L 向高2.77~3.13 MPa·m1/2。同厚度位置、不同宽度位置的断裂韧度差异不明显,在1 MPa·m1/2以内,但T-L 向的断裂韧度均匀性相对优于L-T 向。

综合拉伸、压缩、断裂韧度性能,80 mm 厚宽幅7B50-T7751 板材在不同宽度位置存在一定的各向异性,LT 方向上的性能均匀性优于L 方向。1/4 厚度不同宽度位置性能无明显差异,但1/2 厚度宽度边缘性能优于宽度中心。

2.2 宽幅7B50-T7751 厚板组织不均匀性

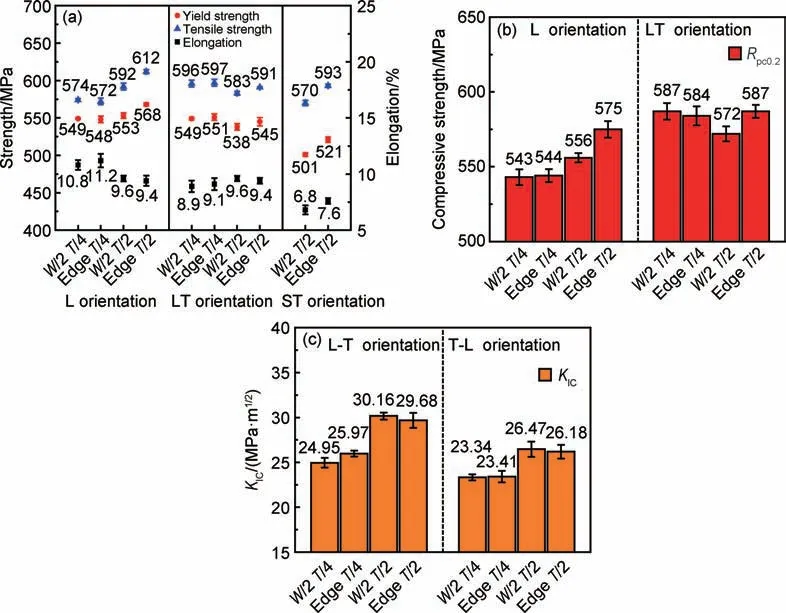

宽幅7B50-T7751 厚板不同位置的纵截面电子背散射衍射(EBSD)组织如图3 所示。若定义平均晶粒取向差小于1°为再结晶组织,统计不同位置的变形组织和再结晶组织含量、织构强度,结果如表2 所示。可以看出,从厚度1/4 到1/2,晶粒尺寸逐渐增大且伴随着不同程度的再结晶。1/4 厚度宽度中心的变形组织面积分数比边缘位置低5.4%,且未形成明显的织构组织,织构强度较低。1/2 厚度不同宽度位置组织差异较大,宽度中心以再结晶组织为主,变形组织面积分数仅为33.2%,而边缘以变形组织为主,面积分数达到了84.8%,宽度中心和边缘均形成了强织构组织。

图3 宽幅7B50-T7751 厚板不同位置EBSD 组织(a)W/2,T/4;(b)edge,T/4;(c)W/2,T/2;(d)edge,T/2;(e)[001]向反极图Fig.3 EBSD microstructures at different positions of ultra-wide 7B50-T7751 plate(a)W/2,T/4;(b)edge,T/4;(c)W/2,T/2;(d)edge,T/2;(e)inverse pole figure of [001]

表2 宽幅7B50-T7751 不同位置组织统计Table 2 Microstructure statistics at different positions of ultra-wide 7B50-T7751

组织差异可能与制造过程中的轧制变形均匀性有关,轧制过程中,板坯表面受到强烈的剪应力使晶粒破碎,变形程度从厚度表面至1/2 厚度逐渐增大[13]。对于宽幅厚板,在宽度中心位置,由于1/4 厚度层变形较大,在热轧过程中易于发生动态回复,大量消耗了变形储能,使后续热处理过程发生再结晶的能量不足,从而保留了轧态组织[6]。相对而言,1/2 厚度层在热轧过程中处于变形死区,变形量相对1/4 厚度层小,由于变形储能有限,在热轧过程中较少发生动态回复,但在后续的热处理过程由于能量积累会发生明显的再结晶,因而1/2 厚度位置以再结晶组织为主导。与宽度中心不同,在边缘位置,1/2 厚度层与1/4 厚度层变形组织含量远超再结晶组织含量。这可能是由制造过程中的横向轧制产生的组织特性。

对于宽度不超过2 m 的厚板可通过顺轧多道次直接成型,但对于宽幅达到2.5 m 的板材,受铸锭宽度制约,制造过程中必然引入横向轧制以增加板材的宽度,横向轧制使宽度边缘的变形程度比宽度中心更剧烈,边缘更容易发生动态回复,避免了后续大量的再结晶产生,从而在成品态厚板保留了变形组织,使边缘的再结晶组织含量远低于宽度中心位置。

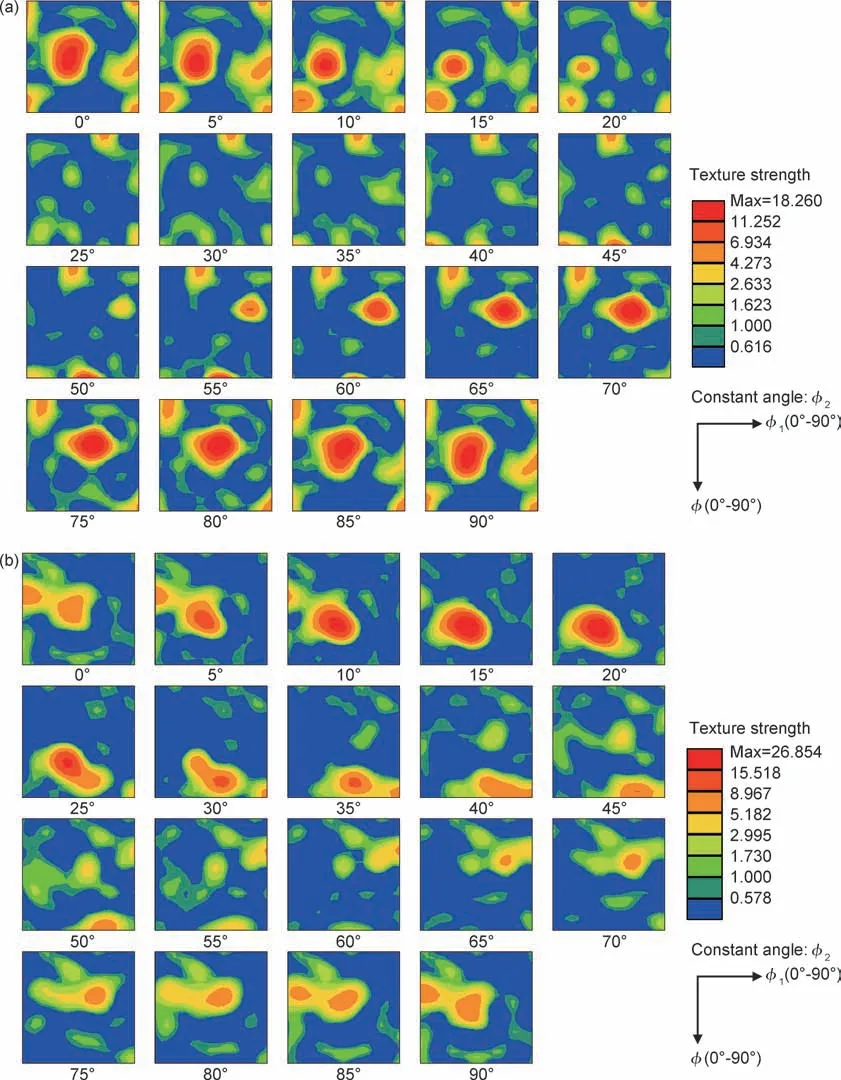

厚板在1/2 厚度位置形成了强度较高的织构,其宽度中心和边缘的ODF 极图如图4 所示,结合ODF图和软件计算分析可知,在宽度中心位置,当φ2=90°时,ODF 图呈现出了典型强织构Brass 织构(110),当φ2=65°时,呈现出强织构S 织构(123)。在边缘位置,当φ2=20°,35°时,ODF 图呈现出了主要强织构R 织构(241)[1-12]和S 织构(123),此外当φ2=90°时还有一定量的Brass 织构(110)。

图4 宽幅7B50-T7751 厚板不同宽度位置ODF 图(a)W/2,T/2;(b)edge,T/2Fig.4 ODF diagrams at different width positions of ultra-wide 7B50-T7751 plate(a)W/2,T/2;(b)edge,T/2

织构类型不同与生产工艺及变形程度有关,不同方向轧制所产生的织构相互抑制和增强,可以激发更多的滑移系参与滑移和交滑移,从而在不同位置产生了不同织构[13]。在宽度中心位置,宽幅7B50-T7751厚板制造过程中的纵轧和横轧交替易引起剪切变形,使S 织构{123}〈634〉向Cu 取向{011}〈211〉转变[14],呈现出S 织构与Brass 织构共存的微观组织特征。在边缘位置,横向轧制过程变形程度比中心位置更剧烈,对于Taylor 因子小、形变储能低的织构取向密度不明显,而Taylor 因子大、形变储能高的R 和S 织构强度明显增强[15]。考虑到边缘的织构强度和变形组织含量均比宽度中心位置高,因此边缘位置的整体力学性能较高。

2.3 宽幅7B50-T7751 厚板的疲劳性能

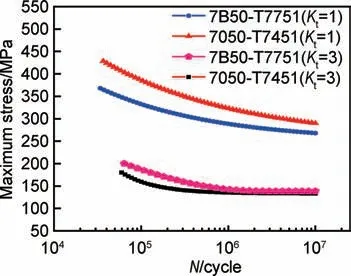

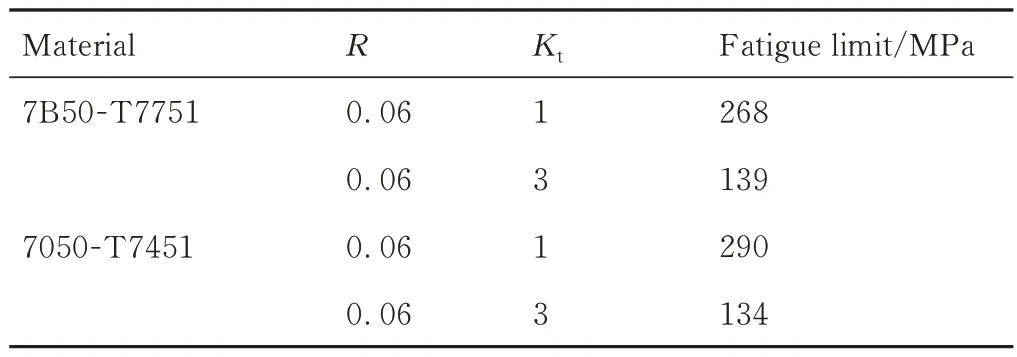

为方便直观地评价宽幅7B50-T7751 厚板的疲劳性能,本实验将其与“航空王牌铝合金”7050-T7451 厚板进行了对比。图5 所示为同厚度宽幅7B50-T7751厚板和7050-T7451 厚板LT 向的中值疲劳寿命S-N曲线,统计疲劳寿命N达到107周次的疲劳极限汇总于表3。可以看出,应力比为0.06,应力集中系数Kt=1时,宽幅7B50-T7751 厚板LT 向的光滑试样疲劳性能整体低于7050-T7451 厚板,在疲劳寿命达到107周次时疲劳极限为268 MPa,低于7050-T7451 厚板7.6%;当应力集中系数Kt=3 时,宽幅7B50-T7751 厚板的LT 向缺口试样疲劳性能高于7050-T7451 厚板,在107周次时的疲劳极限为139 MPa,高于7050-T7451 厚板3.7%。

图5 厚板LT 向疲劳S-N 曲线Fig.5 LT orientation fatigue S-N curves of the plates

表3 N=107时的疲劳极限Table 3 Fatigue limit at N=107

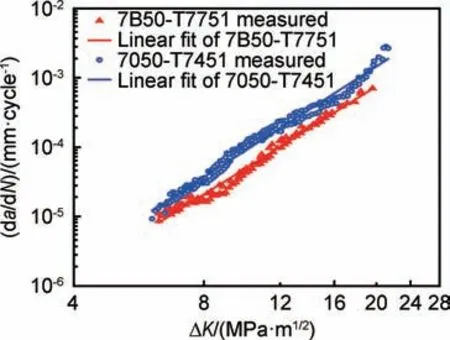

宽幅7B50-T7751 厚板和7050-T7451 厚板在R=0.06 时,T-L 向的疲劳裂纹扩展速率曲线如图6 所示,Paris 公式相关拟合参数见表4。可以看出,应力比为0.06 时,宽幅7B50-T7751 厚板的疲劳裂纹扩展速率在应力场强度因子ΔK=6.29~19.61 MPa·m1/2作用下,整体低于同厚度7050-T7451 板材,表明宽幅7B50-T7751 厚板的抗疲劳裂纹扩展速率性能良好。

图6 T-L 向厚板抗疲劳裂纹扩展速率性能Fig.6 T-L anti-fatigue crack growth rate performance of the plates

3 分析与讨论

3.1 宽幅7B50-T7751 厚板组织与性能不均匀性

宽幅7B50-T7751 厚板通过合理的加工变形和热处理工艺可以获得较高的强度以及良好的强韧性能匹配,但由于成品板材宽度大,受制于原始铸锭的宽度,制造过程中仅依靠顺向轧制不能实现大幅宽展,而需要经过多道次的顺轧和横轧成型,这势必会使板材产生组织和性能不均匀性。

组织不均匀性主要表现在板材边缘的变形程度整体高于板材中心。1/4 厚度层组织差异不明显,均为大量的变形组织伴随部分嵌套的再结晶晶粒,且均未形成明显的强织构,这可能是由于顺轧、横轧交替强变形改变了原有的织构特征,未出现密度高的强择优取向。1/2 厚度层的组织差异较大,宽度边缘以变形组织为主,强织构为R 织构(241)[12]、S 织构(123)[4]及一定量的Brass 织构(110)[12],宽度中心以再结晶组织为主,变形过程中产生的动态再结晶晶粒在后续轧制中被进一步拉扁拉长,进而呈现出一定的择优取向,强织构主要为Brass 织构(110)[12]和S 织构(123)[4]。性能的不均匀性主要表现为厚板的宽度边缘强度偏高、宽度中心强度偏低,1/2 厚度层断裂韧度高、1/4 厚度层断裂韧度低等特点。变形组织含量和织构含量是影响材料强度的重要因素,1/4 厚度层宽度中心和边缘的变形组织含量差异不大且无明显的强织构,因而不同宽度1/4 厚度层的力学性能较为均匀。1/2 厚度层在轧制过程中的变形程度相对低于1/4 厚度层,但热处理后边缘1/2厚度层保留的变形组织比1/4 厚度层高,并在不同宽度位置均形成了强织构,使宽度边缘的力学性能优于宽度中心、1/2 厚度层力学性能优于1/4 厚度层。

3.2 宽幅7B50-T7751 厚板与7050-T7451 厚板的疲劳性能

当应力比为0.06 时,宽幅7B50-T7751 厚板的裂纹扩展速率比同厚度7050-T7451 板材低。这是由于T7451 相对T7751 的过时效状态更深,T7451 态晶内强化相的相对尺寸较大,数量少,而T7751 态晶内强化相则相对细小弥散,在发生裂纹扩展时,裂纹穿晶断裂受到的阻力更大[16],使疲劳裂纹扩展速率降低。

T7751 属于为改善耐腐蚀性能开发的回归再时效(RRA)三级时效工艺[17],RRA 调控使晶粒内部析出相细小弥散,但晶界析出相粗大不连续[18-19],晶内强化相与晶界析出相尺寸差距较大。T7451 属于二级时效工艺,晶内与晶界同时过时效,晶内强化相和晶界析出相尺寸差距相对小[20]。对于Kt=1 光滑试样,在承受交变载荷时,7B50-T7751 晶内和晶界析出相的组织不均匀性易于在晶界粗大相处形成裂纹源。而T7451 由于晶内和晶界析出相尺寸相对较均匀,在载荷作用下受力更均匀,因此,Kt=1 时7050-T7451 光滑试样疲劳性能优于7B50-T7751。而Kt=3 时缺口试样可视为预制缺口的“裂纹扩展速率试样”,当产生应力集中时,在缺口附近T7751 态晶内析出相钉扎位错的能力强于T7451 态,从而阻碍微裂纹的产生,因此,Kt=3 时7B50-T7751 的疲劳性能优于7050-T7451。基于RRA 制度与传统时效制度的差异性,T7751 态铝合金的疲劳特性有待进一步深入研究。

4 结论

(1)80 mm 规格宽幅7B50-T7751 厚板的力学性能优异,在L 和LT 方向上,1/2 厚度的拉伸屈服强度分别达到568 MPa 和545 MPa,抗拉强度分别达到612 MPa 和591 MPa,压缩屈服强度分别达到575 MPa 和587 MPa,L-T 向和T-L 向的断裂韧度达到30.16 MPa·m1/2和26.47 MPa·m1/2。

(2)宽幅7B50-T7751 厚板不同宽度位置存在一定的各向异性,LT 方向上的性能均匀性优于L 方向。1/4 厚度不同宽度位置性能无明显差异,1/2 厚度宽度边缘位置性能优于宽度中心位置。厚板1/4 厚度未形成明显的强织构。在1/2 厚度宽度中心的主要织构为S 织构和Brass 织构,边缘的主要织构为R 织构、S 织构和Brass 织构。

(3)在应力比为0.06 时,80 mm 规格宽幅7B50-T7751 厚板的T-L 向抗疲劳裂纹扩展速率性能优于同厚度7050-T7451 板材,LT 向光滑试样(Kt=1)的疲劳极限低于7050-T7451 板材约7.6%,缺口试样(Kt=3)的疲劳极限高于7050-T7451 板材约3.7%。