碳纤维与扩散层厚度对Al-Mg-Ti 微叠层复合材料组织性能的影响

2023-11-22孙兆霞郭倩孟令刚景栋耿立国张维平张兴国

孙兆霞,郭倩,孟令刚,2,景栋,耿立国,张维平,2,张兴国,2*

(1 大连理工大学 材料科学与工程学院,辽宁 大连 116024;2 大连理工大学 宁波研究院,浙江 宁波 315016)

金属-金属间化合物微叠层(metal-intermetalliclaminated,MIL)复合材料的设计受启发于自然界中贝壳的珍珠层结构[1],其由强度较高的金属间化合物层和韧性较好的金属层交替排列组成。在材料受到外界载荷时,金属-金属间化合物的界面效应不仅可以延伸裂纹的扩展路径而且可以使裂纹发生偏转,从而消耗能量。MIL 复合材料凭借高强度、高比模量、耐冲击等优点可被用作装甲防护领域的防弹材料[2]。

近年来,对MIL 复合材料的研究愈加火热,涉及Al-Ti,Al-Mg,Al-Ni,Al-Fe 和Al-Mg-Ti 等多种组合体系[3-8]。其中,三元MIL 复合材料相较于二元MIL复合材料有着更广泛的力学调控范围,因此Meng 等[8]制备了Al-Mg-Ti 微叠层复合材料,该材料将Al-Ti 系高强度、高模量和Al-Mg 系低密度的优点集于一体,具有更优异的比强度。但是Al-Mg-Ti 微叠层复合材料的金属基体不能满足装甲防护材料的韧性要求,而纤维增强MIL 复合材料可以通过引入纤维增强体进一步提升材料的韧性和比强度。

目前,关于纤维增强金属-金属间化合物微叠层复合材料的研究多是引入Al2O3纤维[9]、SiC 纤维[10]、NiTi 纤维[11]和碳纤维[12]。相比于前三种陶瓷纤维,碳纤维具有比强度高、密度小的优点,成为一种理想的纤维增强体。与单向纤维相比,编织碳纤维在基体中的连续轴向分布使其高轴向强度得到充分发挥[13],而且保证了复合材料的完整性[14]。在编织碳纤维表面镀镍可以改善碳纤维与金属基体的浸润性,提高增强效果[15]。

现有研究多为碳纤维增强二元MIL 复合材料,尚未有对碳纤维增强三元MIL 复合材料的研究。本工作将1060 纯铝、TC4 钛合金、AZ31 镁合金与电镀镍碳纤维编织布采用“箔-纤维-箔”法堆叠在一起,使用真空热压扩散技术分步制备出碳纤维增强Al-Mg-Ti 微叠层复合材料,充分发挥铝、镁、钛三者的优势和碳纤维的增韧作用,制备出高强韧性且符合轻量化要求的复合材料,分析碳纤维的增强机理,研究铝镁保温时间对材料组织与性能的影响。

1 实验材料与方法

1.1 实验材料

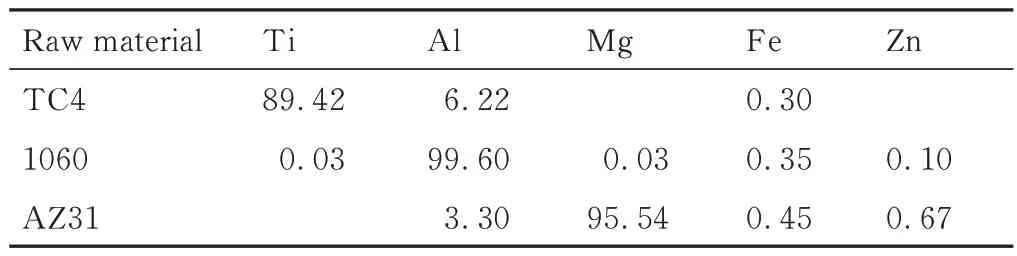

实验原材料为TC4 钛箔片、1060 铝箔片和AZ31镁箔片,厚度分别为0.5,0.3 mm 和0.5,0.5 mm,三种材料的化学成分组成见表1。本工作选用PAN 基碳纤维,单丝直径约为7 μm,弹性模量约为240 GPa;将其编织成十字纹状面、密度为50 g/m2、整体厚度为70 μm 左右的碳纤维编织布。

表1 原材料化学成分(质量分数/%)Table 1 Chemical compositions of raw materials(mass fraction/%)

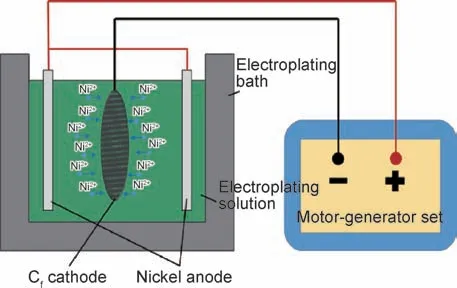

将上述三种金属材料线切割成直径110 mm 的圆片,对切割后的材料进行表面处理以去除表面的杂质。首先对TC4 进行酸洗以去除其表面的氧化膜,将酸洗后的TC4 风干,再用砂纸对晾干的TC4,Al 和AZ31 进行打磨、清洗,将清洗干净的材料吹干、擦净后备用。对碳纤维进行以下处理,首先将碳纤维原布剪成直径120 mm 的圆片,将裁剪后的圆片放入马弗炉中在500 ℃下保温45 min,以去除碳纤维原布表面的上浆剂,便于电镀时金属的沉积。再将除胶处理后的碳纤维放入电镀槽中进行电镀处理,电镀装置图见图1,镍板连接电源正极,碳纤维连接电源负极,电镀电流为 0.5 A/dm2,电镀时间为5 min。碳纤维电镀处理结束后用乙醇超声清洗两遍,再放入电热鼓风干燥箱中以80 ℃干燥12 h。镀液成分见表2。

图1 碳纤维表面电镀镍装置图Fig.1 Schematic diagram of nickel plating device

表2 碳纤维表面电镀镍时镀液化学成分及浓度(g·L-1)Table 2 Chemical composition of plating solution for nickel plating on carbon fiber surface(g·L-1)

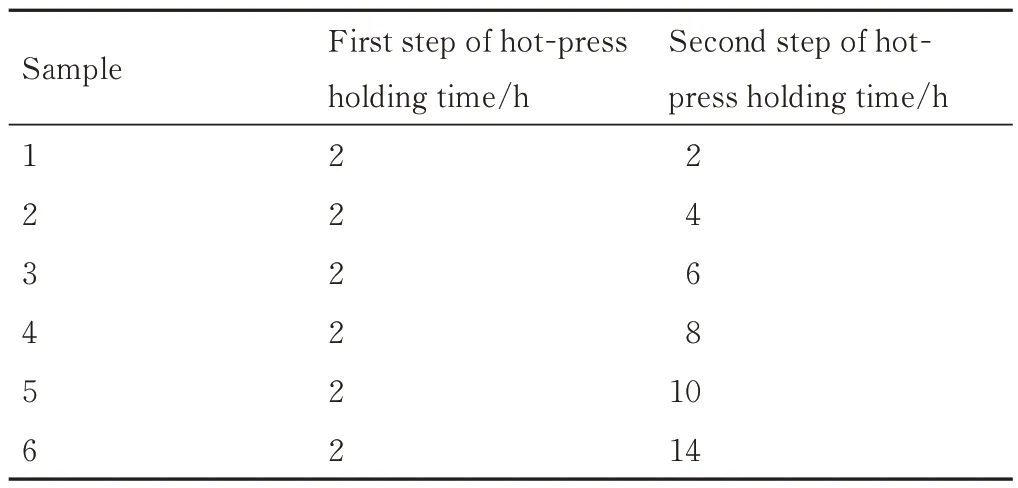

表3 试样分步热压保温时间Table 3 Holding time of two-step hot pressing of specimen

1.2 实验方法

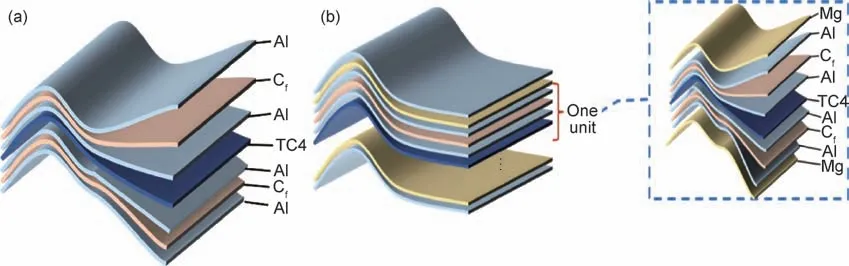

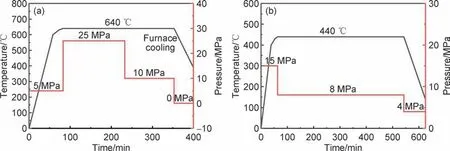

本研究采用真空热压扩散复合法和分步热压法。首先将预处理好的材料按照图2(a)所示的顺序堆叠到一起组成一个单元(近Ti 端和远Ti 端Al 的厚度分别为0.3 mm 和0.5 mm),放入真空热压设备中热压成型。热压处理工艺参数如图3 所示,第一步热压:在5 MPa 压力下加热到640 ℃,升压至25 MPa 保温150 min,再将压力降至10 MPa 继续保温,保温结束后随炉冷却。

图2 碳纤维增强Al-Mg-Ti 微叠层复合材料热压堆叠顺序(a)铝-钛-碳纤维;(b)铝-钛-镁-碳纤维Fig.2 Hot pressing stacking sequence of carbon fiber-reinforced Al-Mg-Ti laminated composites(a)Al-Ti-Cf;(b)Al-Ti-Mg-Cf

图3 碳纤维增强Al-Mg-Ti 微叠层复合材料热压工艺曲线图(a)铝-钛-碳纤维;(b)铝-钛-镁-碳纤维Fig.3 Hot pressing process profile of carbon fiber-reinforced Al-Mg-Ti laminated composites(a)Al-Ti-Cf;(b)Al-Ti-Mg-Cf

将第一步热压样品取出,打磨,清洗;将处理好的多个单元铝钛材料按照图2(b)所示顺序与镁堆叠成预制件,进行热压。第二步热压:从20 ℃升温至440 ℃进行保温,加热时压力为15 MPa,保温时压力为8 MPa,保温结束后以4 MPa 压力随炉冷却。最后得到实验样品,实验样品的厚度在6 mm 左右。

2 结果与分析

2.1 微观组织及成分分析

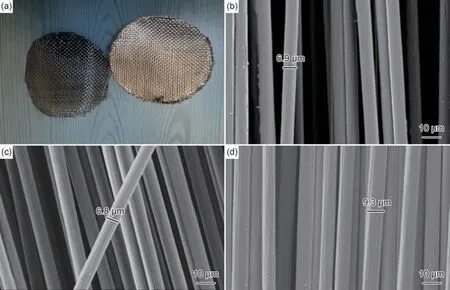

图4 为不同状态下的碳纤维形貌图。图4(a)为原始碳纤维和镀镍处理过的碳纤维,由图可以看出,原始碳纤维布为暗黑色,质感软,经过电镀镍处理的碳纤维表面呈现银白色金属光泽且有一定刚度。由原始碳纤维的SEM 图像图4(b)可以看出未经处理的碳纤维存在有机黏结剂,单丝直径为6.9 μm;有机黏结剂会阻碍金属镍的附着[16],所以在电镀镍处理前要进行除胶处理。图4(c)为高温除胶处理后的碳纤维,碳纤维表面更致密且分散性提高,说明高温处理后表面的有机黏结剂被去除,单丝直径为6.8 μm。由图4(d)可以看到,经过电镀镍处理后的碳纤维表面变得粗糙,金属镍均匀地附着在所有碳纤维上,未见裸露的碳纤维,呈现良好的镀层。镀镍处理后的碳纤维丝直径达到9.3 μm,计算得出镀层厚度为1.25 μm。可见,碳纤维在经过除胶和电镀处理后可以得到镀层质量良好的碳纤维增强体。

图4 不同状态碳纤维形貌图(a)原编织碳纤维(左)和电镀镍后的编织碳纤维(右)的宏观形貌;(b)原碳纤SEM 图像;(c)除胶处理后碳纤维 SEM 图像;(d)电镀镍后碳纤维 SEM 图像Fig.4 Carbon fiber morphologies in different states(a)macroscopic morphologies of the original woven Cf(left)and the woven Cf after Ni plating(right);(b)SEM image of the original Cf;(c)SEM image of the Cf after debinding treatment;(d)SEM image of the Cf after Ni plating

图5 为真空热压后碳纤维增强Al-Mg-Ti 微叠层复合材料的XRD 图谱,结果表明,材料除了基本组元Al,Ti,Mg 外,还有新生成的Al3Ti,Al3Ni,Al12Mg17以及Al3Mg2四种衍射峰。由Al-Ti 二元相图可知,Al3Ti为第一步热压的产物。Al3Mg2和Al12Mg17则为Al 与Mg 扩散区域生成的金属间化合物。生成物中还出现了Al3Ni 衍射峰,该相的出现说明Ni 镀层与Al 发生了反应。

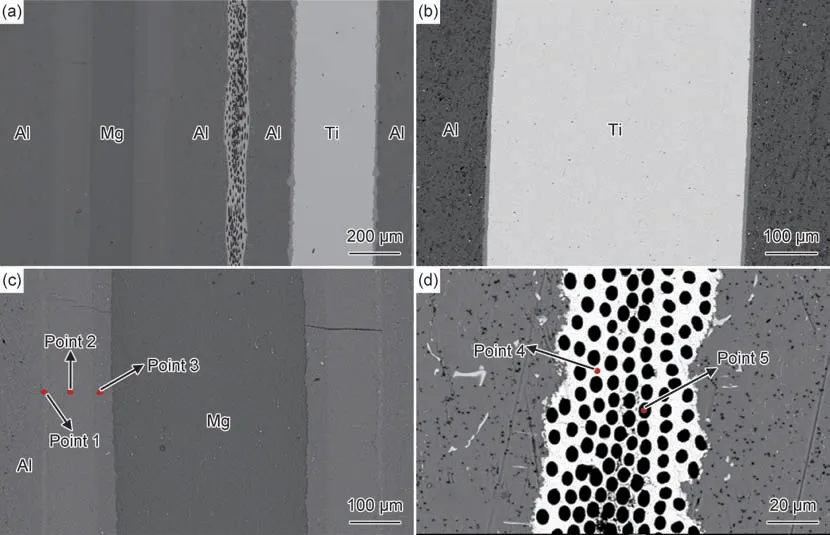

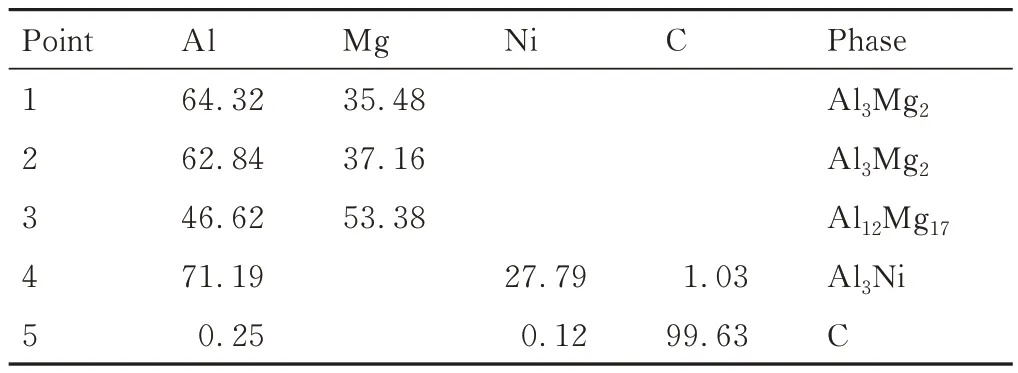

图6 显示了碳纤维增强Al-Mg-Ti 微叠层复合材料的微观结构,材料由未反应完的Al,Mg,Ti 韧性层,Al-Mg,Al-Ti 扩散强性层,以及碳纤维增强体组成。由图6(a)可见,热压后的材料保持层状结构,不同金属材料间通过冶金反应形成扩散层,且层间结合良好。Al-Mg 扩散层呈现三层结构,有多种金属间化合物生成。在碳纤维区域,镍镀层的存在增加了Al 与碳纤维的浸润性,并将润湿角从140°降低到4°,从而减小了浸润阻力[17];Al 扩散至碳纤维表面,根据Al-Ni 二元相图可知发生Al+3Ni→Al3Ni,该反应为浸润提供了动力[18]。Al-Ti 扩散层无分层但形貌呈波浪状,界面弯曲形态增加了结合面积。分析认为,一方面是由于Ti 和Al 的不同晶格结构造成的流动性差异,因此在热压过程中的剪切作用下,界面产生局部的凸起和凹陷[19];另一方面,Ti 和Al 之间的热膨胀差异,导致界面产生弹塑性变形,使得界面不平整[20]。为进一步确定铝镁间金属间化合物的位置,并确认Al 与Ni 镀层的反应情况,对铝镁扩散层与碳纤维区域进行EDS 能谱分析,图6(c),(d)与表4 为EDS 能谱分析结果。根据原子分数、原子扩散原理并结合XRD 图谱可以确定铝镁扩散层是由近Al 层的Al3Mg2和近Mg 层的Al12Mg17组成,点1 处为Mg 于Al 的固溶体区[21],同一扩散层存在两种不同金属间化合物的原因是Al 在Mg中的扩散速率大于Mg 在Al 中的扩散速率。根据碳纤维处的EDS 能谱分析可以得到碳纤维完全浸润于Al3Ni 中,镀层镍完全反应,生成Al3Ni。

图6 碳纤维增强Al-Mg-Ti 微叠层复合材料显微组织形貌图(a)碳纤维增强Al-Mg-Ti 微叠层复合材料典型显微组织形貌;(b)Al-Ti 结合处微观组织图;(c)Al-Mg 结合面EDS 点分析;(d)Al-CF 结合面处EDS 点分析Fig.6 Microstructures of carbon fiber reinforced Al-Mg-Ti laminated composites(a)typical microstructure morphology of carbon fiber-reinforced Al-Mg-Ti laminated composites;(b)microstructure of Al-Ti bond;(c)EDS point analysis of Al-Mg bond;(d)EDS point analysis of Al-CF bond

表4 图6 中不同点EDS 能谱分析结果(原子分数/%)Table 4 Results of EDS analysis at different points in Fig.6(atom fraction/%)

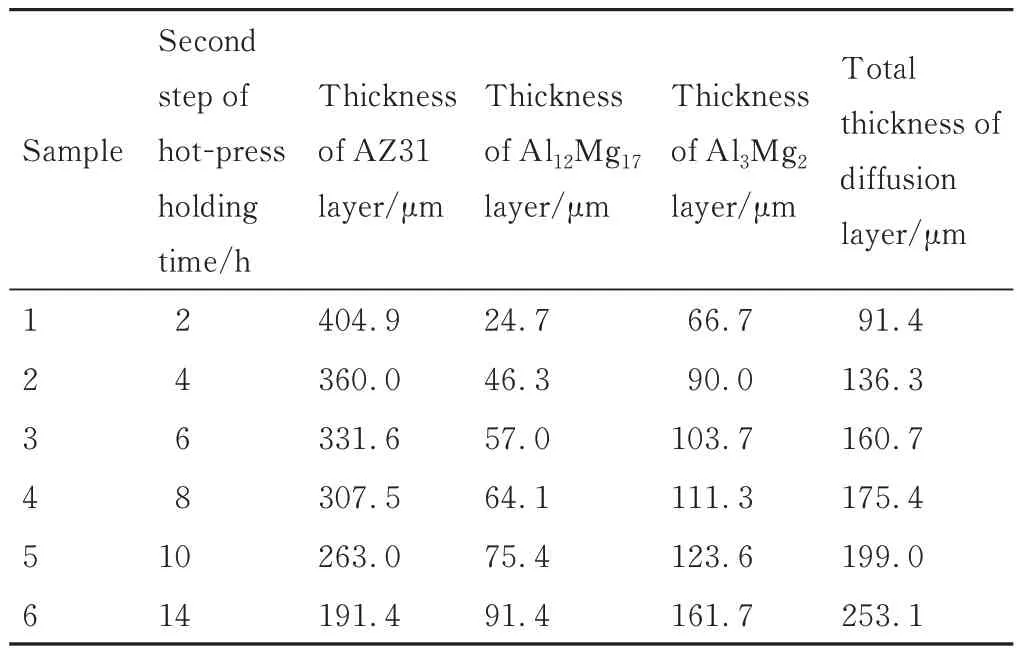

由于金属基复合材料的性能与扩散层有很大的关系,因此本实验通过控制铝镁热压保温时间来研究Al-Mg 扩散层厚度对材料性能的影响。在同一个样品上取5 组测量数据,使用Image-Pro Plus 软件进行测量取平均值,得到AZ31 层与扩散层厚度,如表5 所示。结果表明:Al12Mg17和Al3Mg2扩散层厚度均随着保温时间的增长而增加,AZ31 层的厚度则随着时间的增加而减小。

表5 铝镁热压不同保温时间下 Al-Mg 扩散层厚度Table 5 Thickness of Al-Mg diffusion layer under different holding time of Al-Mg hot pressing

2.2 材料的力学性能

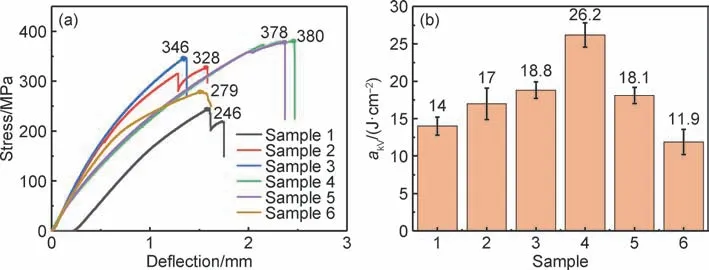

为研究铝镁扩散层厚度对材料性能的影响,对铝镁热压不同保温时间的样品进行三点弯曲和冲击性能测试,见图7。由图7(a)可知,随着保温时间的增加,弯曲强度先增大后减小,在保温8 h 时达到最大为380 MPa,铝镁保温2 h 时最小为246 MPa。材料的冲击韧性变化规律见图7(b)与抗弯强度一致,呈先上升后下降的趋势。冲击韧性在铝镁保温8 h时达到最大值26.2 J/cm2,铝镁保温14 h 时最低为11.9 J/cm2。材料的抗弯强度和冲击韧性随保温时间变化较大,说明铝镁扩散层的厚度对材料的力学性能有着很大的影响。

图7 不同铝镁保温时间样品的力学性能(a)三点弯曲应力-挠度曲线;(b)冲击韧性变化Fig.7 Mechanical properties of samples with different Al-Mg holding time(a)three-point bending stress-deflection curves;(b)variation of impact toughness

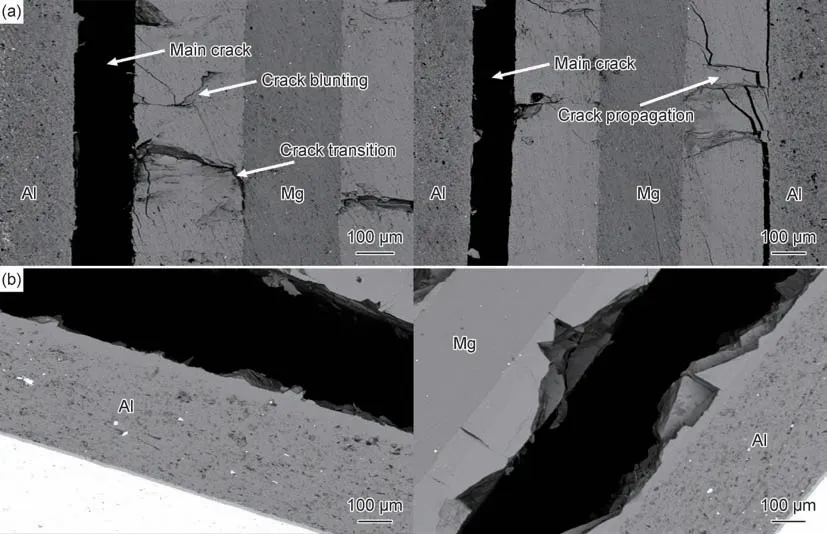

为进一步分析材料的失效情况,使用SEM 对材料力学测试后的样品裂纹扩展情况进行观察,选取具有代表性的裂纹形貌图进行分析。从样品弯曲裂纹图可以看到复合材料的裂纹主要存在两种情况,如图8(a)所示。一是沿着Al-Al3Mg2界面延展,由于Al 与Al3Mg2的弹性模量相差较大导致两者间产生裂纹,裂纹沿结合界面延展,最终产生断裂;二是裂纹在Al-Mg 金属间化合物内扩展,这是因为热膨胀系数不同引起的残余应力产生裂纹,外力使裂纹扩展、加深。由样品冲击失效裂纹形貌图8(b)可以看出,其失效位置与三点弯曲测试大致一样,沿着金属-金属间化合物界面开裂。碳纤维增强Al-Mg-Ti 微叠层复合材料力学性能随着铝镁保温时间呈先上升后下降趋势的原因是随着保温时间的增加,扩散层产生,发生冶金反应,接着扩散层厚度增加,界面结合强度增加,在此过程中材料的力学性能呈上升趋势,而在铝镁440 ℃保温 8 h 后,随着扩散层厚度继续增加,样品中的脆性相占比增大,Al,AZ31 韧性层厚度相应减少,材料塑性能力下降,整体的硬度和脆性增大韧性减小,综合力学性能逐渐降低。

图8 碳纤维增强Al-Mg-Ti 微叠层复合材料失效断口形貌(a)样品弯曲;(b)样品受冲击Fig.8 Failure fracture morphologies of carbon-fiber-reinforced Al-Mg-Ti microlaminated composites(a)sample bending;(b)sample impacted

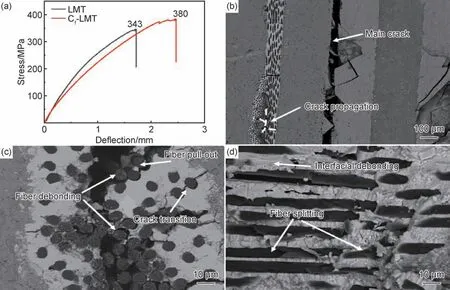

为研究碳纤维对基体的增强作用,选取4 号样品作为对比参考,通过真空热压扩散复合法制备与其扩散层厚度相近的Al-Mg-Ti 微叠层复合材料,对其进行三点弯曲和冲击力学测试。得到基体抗弯强度为343 MPa,冲击韧度为20.1 J/cm2,两者三点弯曲应力-挠度对比见图9(a),加入纤维增强后的材料抗弯强度为380 MPa,冲击韧度为26.2 J/cm2,相对于基体分别提高了10.8%和30.3%。图9(b)是添加碳纤维增强体复合材料的失效形貌,可以看出除了金属与扩散层之间的开裂外,碳纤维浸润层出现了裂纹扩展与纤维断裂现象,说明在受到外力载荷时碳纤维所在区域承载了一部分载荷,且碳纤维区的裂纹扩展和纤维断裂只发生在小范围内,可以在消耗断裂能的同时保证材料的完整性。从图9(c)可以看到大量纤维脱离于周围的金属间化合物,此过程发生了纤维脱粘,纤维与金属间化合物剥离消耗大量脱粘能,提高材料的韧性。仔细观察可以看到部分纤维从金属间化合物中拔出,拔出纤维的过程可以消耗大量的能量,因此具有良好的增韧效果。图9(d)中的碳纤维都处于断裂状态,大部分都有一个阶梯状的断裂面,这是发生了纤维劈裂。纤维在劈裂过程中能够吸收大量的能量,也是一种很好的增韧方式。观察弯曲和冲击失效样品形貌,发现镀镍碳纤维增强的方式主要为纤维脱粘、纤维拔出和纤维劈裂,这三种纤维断裂方式均可以消耗大量能量,从而提高材料整体的力学性能。

图9 碳纤维增强Al-Mg-Ti 微叠层复合材料与基体三点弯曲应力-挠度曲线(a)和失效样品断口形貌(b)~(d)Fig.9 Three-point bending stress-deflection curves of carbon-fiber-reinforced Al-Mg-Ti microlaminated composites(a)and matrix and fracture morphology of failed samples(b)-(d)

3 结论

(1)采用真空热压扩散复合法和分步热压法制备出碳纤维增强Al-Mg-Ti 微叠层复合材料,Al-Ti 扩散层有Al3Ti 金属间化合物生成,Al-Mg 扩散层有Al12Mg17和Al3Mg2两种金属间化合物生成,碳纤维与镍镀层有Al3Ni 生成,碳纤维镀镍使其与Al 的浸润性得到明显提高。

(2)随着铝镁保温时间延长,Al-Mg 界面扩散层厚度明显增加,复合材料的力学性能呈现先上升后下降的趋势,在铝镁保温8 h 时力学性能最佳,抗弯强度达380 MPa,冲击韧度为26.2 J/cm2,抗压强度为241 MPa,抗弯强度和冲击韧性相比未加碳纤维强化的Al-Mg-Ti微叠层复合材料分别提高10.8%和30.3%。

(3)在碳纤维增强Al-Mg-Ti 微叠层复合材料中,碳纤维的强化主要表现为纤维脱粘、纤维拔出和纤维劈裂,这三种纤维断裂方式均消耗大量能量实现增韧的效果,从而提高了材料的整体力学性能。