淮阴第二抽水站机组振动噪声分析及对策建议

2023-11-21盛维高戴启璠祁国虎

盛维高,戴启璠,祁国虎

(1.江苏省灌溉总渠管理处,江苏 淮安 223001;2.江苏省淮沭新河管理处,江苏 淮安 223001)

大型低扬程泵站流量大、扬程低,运行过程中常常会伴随着振动和噪声[1],振动过大会导致水泵机组部件和泵站结构发生破坏[2],超标准振动噪声给泵站运行人员、仪器和设备均带来危害,叶片区的水力激振[3]、叶片汽蚀[4]和机械摩擦等都会产生振动和噪声。

张付林等[5]对双向轴伸泵反向运行的流动和振动进行研究,结果表明反向运行时振动加速度峰值随流量的减小先减后增。蒋红樱等[6]对潜水贯流泵站噪声进行了现场测试,发现泵站各个工作面噪声分布特征明显,超标噪声主要集中在低频,该研究为泵站噪声研究及后期治理提供了依据。李扬等[7]对立式全调节轴流泵进行多工况、多测点、多振动参数的现场试验,结果发现,叶频受流量的影响明显,叶频脉动对水泵传动端轴承座径向垂直和径向水平方向振动都有影响,径向水平方向振动受叶频脉动影响程度更大。张世杰等[8]对双吸离心泵泵站的压力脉动和振动特性进行了研究,发现振动的主要激励源为动静干涉效应,并对脉动信号进行频谱分析。陈洋[9]以某立式潜水轴流泵站为例,分析其簸箕型进水流道内部流态及水泵吸水管各断面流速分布,提出了消涡改造方案。于孝民等[10]在大型泵站噪声源的基础上分析,提出对设备制造的要求,采用电动机和叶轮外壳隔音措施及空间布置隔音材料等方法对噪声进行治理。

淮阴二站为南水北调东线第三级抽水站,承担向洪泽湖和淮北地区补水的任务,该站经过多年运行,机组的振动及噪声明显变大。本文以淮阴第二抽水站为研究对象,对泵站机组振动和噪声进行现场测试、数值分析,研究机组运行状态并提出改善措施。

1 泵站主机组设计与现状

1.1 主机组设计选型情况

淮阴二站为大(2)型泵站工程,设计流量100 m3/s,设计净扬程4.4 m。设计安装3 台3.1ZLQ-5 型立式轴流泵,配用TLW2800-40/3250 型同步电动机,总装机容量为8 400 kW。采用肘形进水流道,虹吸式出水流道。

1.2 机组现状

主水泵选用3.1ZLQ-5 全调节轴流泵。3#机组叶片与叶轮室间隙不均匀,采用厚薄规进行现场测量,叶片与叶轮室间隙最大值6.20 mm,最小值1.60 mm。3#水泵水导轴颈磨损严重,采用外径千分尺实测最大磨损值29.48 mm。叶轮表面汽蚀严重,有导叶片尾部局部缺损。主电机选用TLW2800-40/3250,于2002 年投入运行,转子绝缘可靠性差,每次开机都要烘烤绕阻,定子、转子也不同程度老化,绝缘性降低。2#机组定子测温传感器损坏,下油缸有轻微渗油现象,运行叶片角度在-6°情况下会出现叶片角度指针上下浮动现象,调整至-5°则消失。3 台主机组尾端电流互感器表面均有不同程度龟裂,3 台机组的励磁机整流盘部分功能模块老化,由于机组震动偏大,长期运行会导致整流盘紧固螺丝松动,易导致整流模块损坏。

1.3 实际运行工况

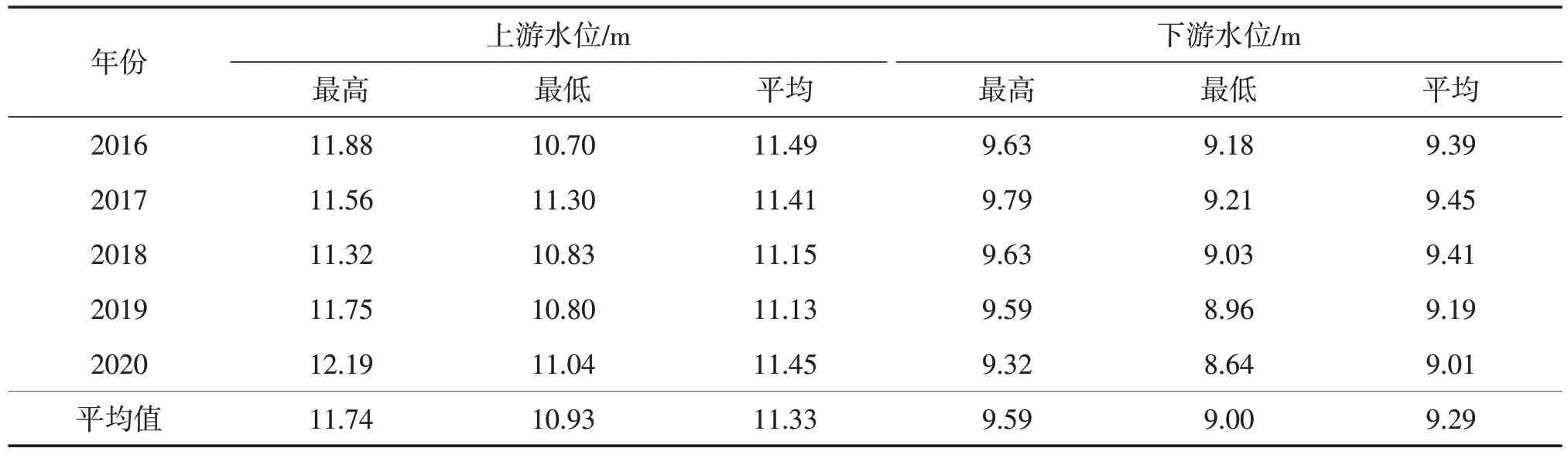

2016—2020 年抽水运行实测上下游水位情况见表1。上游多年平均水位11.33 m,下游多年平均水位9.29 m,泵站近5年运行平均净扬程2.04 m。

表1 淮阴二站近5年抽水运行期上下游水位统计

根据淮阴二站水泵性能曲线可知水泵装置运行高效区扬程为5.0~6.0 m,但泵站实际运行净扬程仅2.04 m,因此水泵实际偏离高效区运行,这也使得机组运行不稳定,是造成机组振动、噪声加大的原因之一。

淮阴第二抽水站正常抽水平均扬程2.04 m 时,根据机组运行自动化监控数据,1#、2#、3#机组(运行叶片角度分别为-6°、-4°、-6°)平均输入电功率分别为1 200 kW、1 500 kW、1 300 kW,根据原型泵性能曲线,1#、2#、3#机组流量分别为32.1 m3/s、34.6 m3/s、32.1 m3/s,据此估算1#、2#、3#机组装置效率分别为52.4%、45.2%、48.5%。根据《泵站技术管理规程》要求,装置扬程为3.0~5.0 m轴流泵站的装置效率不宜低于60%。装置扬程低于3.0 m 的轴流泵站不宜低于55%。

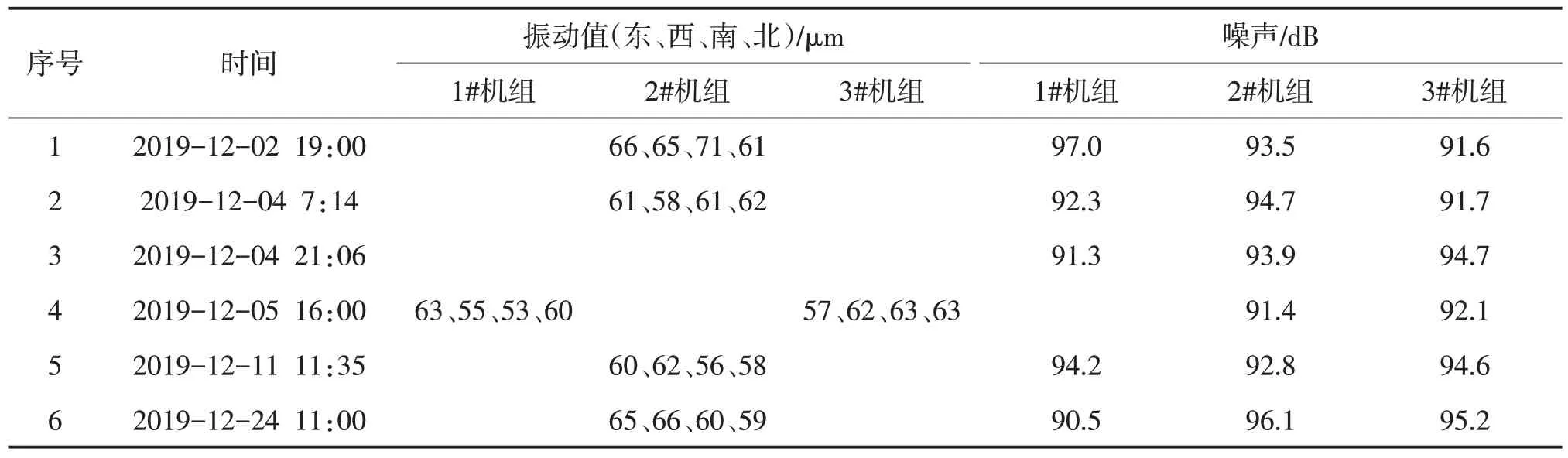

2 振动噪声监测

于2019 年11 月29 日 至2020 年1 月17 日 开展现场振动及噪声测量,测量设备采用GM63A 标智测振仪、VICTOR824B 噪声仪。监测期间共出现54 测次的异常情况(振动超过60 μm,噪声超过90 dB),部分实测数据见表2。其中1#机组振动异常1 测次,噪声异常38 测次;2#机组振动异常4 测次,噪声异常45 测次;3#机组振动异常1 测次,噪声异常42测次。

表2 机组振动和噪声部分监测数据统计

3 原因分析

3.1 泵装置运行工况偏离设计工况

淮阴二站设计建设时间较早,受限于当时的技术及经济条件,使得泵站运行状态无法达到先进水平。该泵装置设计水位和运行水位存在偏差,长时间运行在大流量工况下,效率低,耗能大,易引发汽蚀与振动。

3.2 机械磨损

各机组噪声均大于90 dB,1#机组平均噪声93.06 dB,2#机组平均噪声93.73 dB,3#机组平均噪声93.3 dB,其中1#机组噪声最大差值为6.5 dB,均已超过规范要求。轴颈磨损、叶片磨损、机组异常移动导致的机械摩擦是主要原因,由空化作用造成叶片破坏,过水不光滑,汽蚀加剧等同样会造成噪声、振动变大。机械磨损与机械振动相互影响,相互作用正向关联,机组振动也是造成励磁机整流盘问题频发的主要原因。

3.3 机械式叶片调节机构缺陷

淮阴二站采用机械式全调节叶片机构,机械式叶片调节机构运行过程中小轴受力不均匀,在运转过程中会撞击大轴,导致上导偏磨,易发生卡涩或者油箱温度升高现象,轴承箱内轴承易损坏,机械式调节机构安装高度高,现场检修难度大。2#机组噪声、振动均比1#、3#机组相对严重,2#机组运行在-6°情况下会出现叶片角度指针上下浮动现象,正是机械式叶片调节机构的连杆、拐背在机组振动摩擦等影响下造成了叶片指针上下浮动。

3.4 机组安装误差

机组振动较大,均超过50 μm,无法长时间运行。1#和3#机组振动都不超过65 μm,最大差值小于10 μm。2#机组异常振动最多,东西方向振动幅值相等,南北方向相差明显,可能是由于机组外壳南北方向安装误差或发生位移引起的,3#机组可能也是同样的原因。

4 数值模拟分析

4.1 三维模型与网格划分

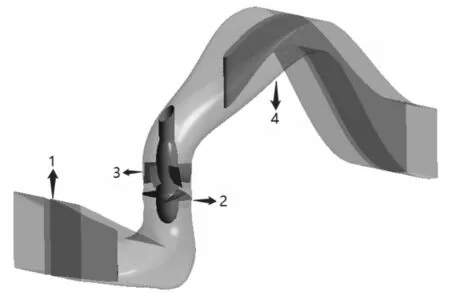

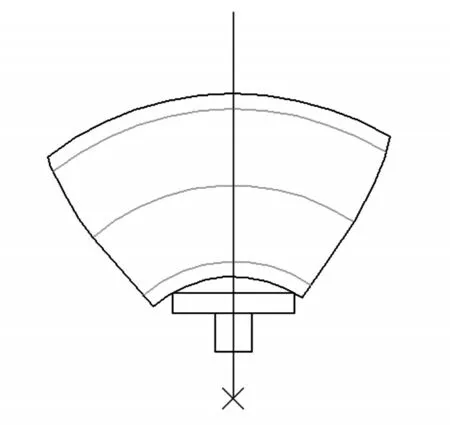

图1为淮阴二站原型泵装置三维图。淮阴二站泵装置由肘形流道、叶轮、导叶、虹吸式流道4 个部分共同构成。其中,肘形流道与虹吸式流道在Creo6.0 中进行三维建模并在ICEM-CFD 中进行结构网格划分。叶轮与导叶在TurboGrid 中进行三维建模与结构网格划分,叶轮在三维建模时考虑1 mm的叶顶间隙。

图1 淮阴二站原型泵装置三维图

4.2 结果与分析

4.2.1 泵装置特性

淮阴二站目前选用的水力模型以及原型泵参数导致泵装置在叶片安放角为0°时,设计扬程下流量远远超过设计流量,同时高效区范围明显偏向高扬程方向,如果为了在设计扬程下降低泵装置的流量,那么水泵的叶片安放角则必须向负角度偏移,这与原型泵段综合特性曲线是相吻合的。

如果水泵以0°运行时,那么在设计扬程时泵装置的流量就会超过设计流量,而泵站的几何尺寸是一定的,流量的增大必然导致泵装置内水流流速的增加,过大的流速则可能会在泵内产生流动分离所致的空化以及引起整个泵装置的水力振动。

4.2.2 基于Zwart模型的空化数值计算

基于Zwart 空化模型对泵装置进行设计扬程时全流场数值计算。为了对比分析水泵叶轮叶片上不同流线以及翼展的内部流动特性,从叶片轮毂侧至叶片外缘侧依次划分3条流线(图2)。

图2 叶片表面流线位置示意

由设计扬程时不同翼展叶道内部流线可知,叶片外缘的流速大于靠近轮毂侧的流速,根据伯努利方程可知,当不考虑位能与水力损失时流速增大会导致压强降低,而压强降低到一定值时流体会出现空化的现象。在叶片不同位置的流线上,叶轮叶片工作面的进口边流线均出现了脱流的情况,叶轮叶片工作面的进水边处出现了空腔。结合上述分析,淮阴二站泵装置在叶片安放角为0°设计扬程时,水泵叶轮叶片进水边工作面处有很大的可能性会产生空化现象。

由叶片安放角为0°设计扬程时水泵叶道内气泡体积分数云图可知,水泵叶轮叶片工作面上确实出现了片状空化的现象。在进口边由于流速过大导致的流动分离现象引起的空化从进口边一直延伸至50%~80%弦长的位置,其中靠近轮毂侧的流线要比靠近泵壳处的流线空化现象更为严重。

这里所述的流动分离导致的空化是导致泵装置发生水力振动的根本原因,首先流动分离现象发生在叶片的工作面,同时空化现象也发生在叶片工作面,这将直接影响到水泵对外做功的稳定性,进而直接导致整个泵装置的水力振动。

综上所述,当淮阴二站泵装置处于叶片安放角为0°设计扬程时,产生的水力振动是由于流量过大导致叶片进水边产生流动分离现象,进而在叶片工作面产生了空化现象所导致的。

4.2.3 空化的非定常数值计算

空化非定常数值计算以空化定常数值计算结果为初始状态进行计算,非定常数值计算的时间步长为0.0011 s,即水泵叶轮每旋转1°计算1 次全流场,总时间为8 s,即水泵叶轮旋转20圈的历时。为了排除数值计算刚开始时数据的不稳定性,以最后一圈的数值计算结果进行分析。

由水泵叶轮叶片气泡体积分数动态变化可知,不同时刻下,叶片工作面进水边的气泡较为稳定,在空泡区域的尾部,随着时间的推移空泡有规律地从空泡区脱落、溃灭,并在尾部形成较小的旋涡区。

5 结论与建议

淮阴二站正常运行期间上下游水位分别为9.2 m、11.3 m左右,主电机实际运行功率为1 300 kW左右,机组汽蚀震动,磨损严重,能耗较高,效率较低。

(1)数值分析表明,流量较大将会导致水泵叶轮叶片工作面的进口边产生流动分离现象,进一步导致工作面发生空化现象,这是导致水泵产生水力振动的直接原因。

(2)改进机械式调节机构为油压内置式调节机构,降低调节机构安装高度,提高装置可靠性,使检修变得快捷。

(3)建议结合实际工况合理选择泵站设计扬程,使泵装置能长期运行在高效区附近,减小汽蚀的危害。选择合适的更优秀的泵水力模型,结合进出水流道进行泵站装置模型优化,从而保证水泵装置在运行区内的抽水效率不低于76%。