混凝土多重防腐蚀附加措施研究

2023-11-21胡明凯朱炳喜

胡明凯,朱炳喜

(江苏省水利科学研究院,江苏 扬州 225002)

水工混凝土受碳化、冻融、氯离子侵蚀、化学侵蚀等劣化作用,导致钢筋锈蚀、混凝土剥蚀破坏,水下部位混凝土还有冲蚀、磨蚀等问题。因此使用混凝土耐久性基本措施与附加措施至关重要。基本措施为设置合理的保护层厚度,最大限度地降低混凝土的渗透性,提高混凝土密实性,采用低水胶比、低用水量、中等乃至大掺量矿物掺合料配制技术[1],保证材料品质,采取严格的施工质量控制和裂缝控制措施,实现混凝土高性能化和高耐久性。

由于混凝土施工过程中受材料质量的波动、质量控制疏忽、施工环境的影响,混凝土不可避免地会产生裂缝、保护层厚度偏差、强度和匀质性的波动,混凝土结构服役阶段所处微环境也存在差异,因此,在高腐蚀情况下仅采用基本措施无法达到预期使用年限。

耐久性附加措施,是指在混凝土本身的耐久性要求不低于有关规范以及不改变混凝土自身性能的基础上,采取的一些技术措施,这些措施可以进一步提高混凝土的耐久性。附加措施主要包括:表面涂层、硅烷浸渍、环氧涂层钢筋、钢筋阻锈剂、电化学保护以及混凝土工程用透水模板布等[2]。

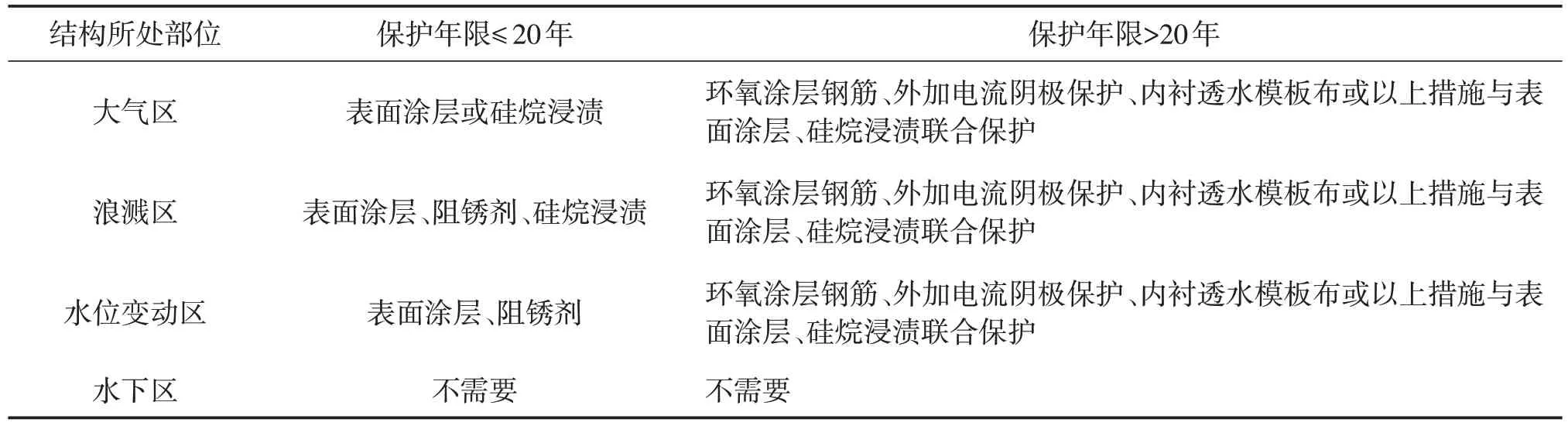

对施工环境较为恶劣,或处于严重腐蚀环境下的混凝土,如只采取单一措施可能还达不到设计寿命要求,可以采取多重附加防腐措施保障与提升混凝土的耐久性。如浙江舟山金塘大桥墩身浪溅区(▽9.0 m 以下)和现浇混凝土接头选用复合氨基醇类阻锈剂+最外层环氧涂层钢筋,大气区的墩身结合提高养护效果采用模板布。杭州湾跨海大桥桥墩的综合防腐措施为:控制混凝土最大水胶比为0.34,混凝土保护层厚度50 mm,混凝土表面采用硅烷浸渍。山东青岛胶州湾跨海大桥桥墩采用抗冻抗氯盐侵蚀高性能混凝土+内衬透水模板布+有机硅浸渍(或涂刷有机硅涂层)等综合防腐技术措施。海水环境混凝土结构防腐蚀附加措施可按表1选择[3]。

表1 海水环境混凝土结构附加防腐蚀措施

1 材料与配合比设计

1.1 混凝土原材料

(1)水泥:采用P·O42.5 普通硅酸盐水泥,比表面积360 m2/kg,28 d 抗折强度4.9 MPa,28 d 抗压强度为46.7 MPa。

(2)砂:采用细度模数为2.6的洞庭湖中砂。

(3)石子:为安徽产5~16 mm 与16~31.5 mm 按3∶7比例配制成5~31.5 mm的连续级配碎石。

(4)粉煤灰:选用大唐电厂生产的F 类Ⅱ级灰,烧失量2.53%,细度18.4%,三氧化硫0.82%。

(5)矿粉:采用常州坚鹏建材有限公司生产的S95 级粒化高炉矿渣粉,比表面积为416 m2/kg,28 d活性指数为104%,烧失量为0.7%。

(6)外加剂:选用江苏苏博特新材料股份有限公司生产的PCA-Ⅰ系列聚羧酸高性能减水剂,减水率为27%,28 d抗压强度比145%。

1.2 附加措施材料

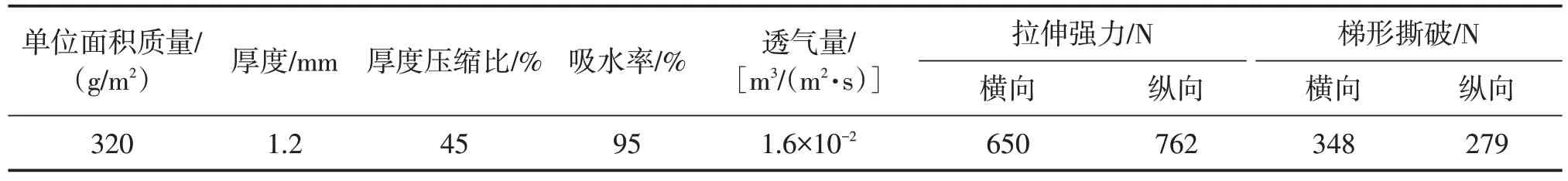

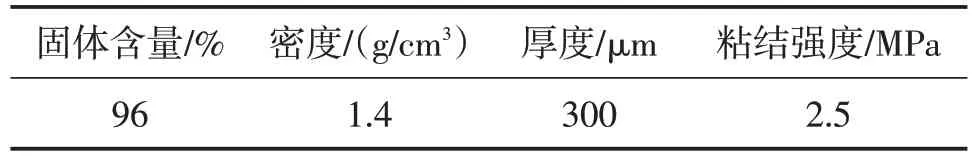

(1)透水模板布。透水模板布是由聚丙烯纤维通过无纺针刺模压成型,由过滤层(光面)和透水层(毛面)复合而成贴敷于模板内侧,用于排出混凝土拌合物表层多余水分和空气、截留拌合物表层颗粒、提高成型混凝土表观质量的一种纤维集合体,又称渗透可控混凝土模板衬垫[4]。透水模板布性能见表2。

表2 透水模板布性能

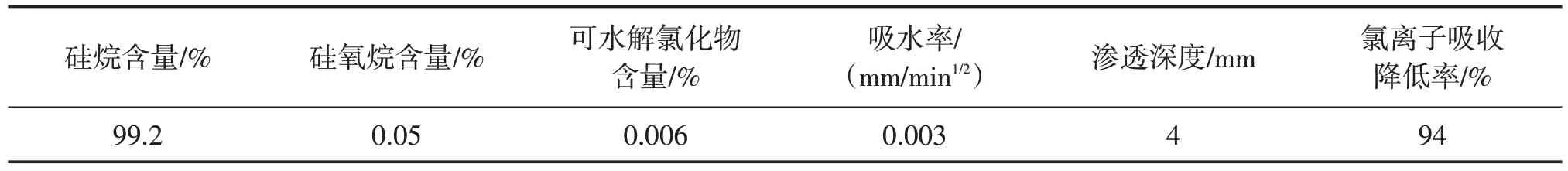

(2)硅烷。当前市场上硅烷产品主要为膏状异辛基三乙氧基硅烷或液态异丁基三乙氧基硅烷等,其作用机理为硅烷分子较小喷涂到混凝土表面,硅烷渗透到混凝土表面的微孔后,在混凝土表面以及毛细孔内壁形成致密的憎水性保护膜,氯离子进入混凝土内部的迁移速率降低[5]。硅烷浸渍涂料性能见表3。

表3 硅烷浸渍涂料性能

(3)环氧涂料。环氧涂料是以环氧树脂或改性环氧树脂为主要成膜材料的双组分液体涂料,分为甲、乙两组分,甲组分由树脂基料及添加剂制成,乙组分由固化剂及添加剂制成。环氧涂料性能见表4。

表4 环氧涂料性能

1.3 配合比设计

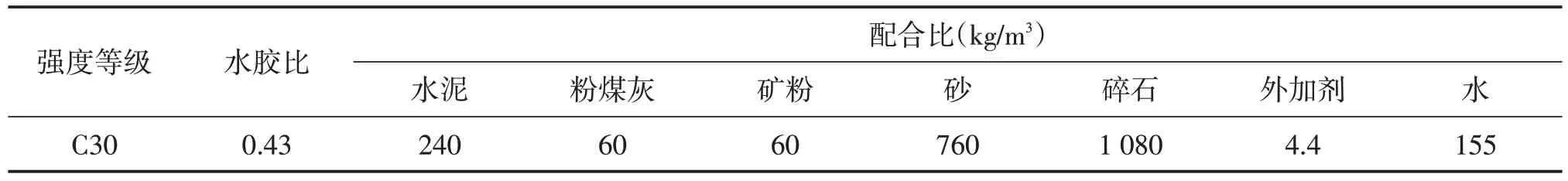

混凝土设计强度等级为C30,依据《水工混凝土试验规程》SL/T352—2020[6]设计配合比,参数见表5。

表5 混凝土配合比

2 试验方案

2.1 试件制作

(1)混凝土样品制备:根据设计配比,按《水工混凝土试验规程》SL/T352—2020 制备成150 mm×150 mm×300 mm 棱柱体试件[6]。共制作6 组试件,其中1 组为无任何附加措施对比试件(FJCS1),3 组分别施加内衬模板布(FJCS2)、硅烷浸渍(FJCS3)、表面涂环氧涂料(FJCS4)附加措施试件,1组为内衬模板布试件附加硅烷浸渍措施(FJCS5),1组为内衬模板布附加表面涂环氧涂料措施(FJCS6)。

(2)透水模板布组处理:本次试验采用铸铁试模,浇筑混凝土前将透水模板布粘贴于试模侧面,毛面面向试模,混凝土从加水搅拌时刻起算24 h后拆模,拆模后移入标准养护室,养护至28 d后,自然风干7 d后进行试验。

(3)硅烷浸渍组处理:本试验采用液态异丁基三乙氧基硅烷,在混凝土试件标准养护28 d 后,将混凝土表面杂质和油污清除干净,使用毛刷刷涂液体硅烷两次,每次200~300 mL/m2,每次间隔时间4 h,涂刷完毕后自然风干7 d后进行试验[7]。

(4)环氧涂料封闭组处理:在混凝土试件标准养护28 d 后,将混凝土表面清除干净,清除表面油污后用清水清洗干净,混凝土表面干燥后,在混凝土试件表面手工刷涂环氧涂料,于室温环境养护7 d后进行试验。

2.2 浸泡与试验

将所有经处理后的试件放置于底部预先放置高度3 cm 塑料箅板的试验槽中,试件间距不小于2 cm,试件距试验槽壁不小于2 cm,加入23.4%的NaCl 溶液,使液面高于试件顶部3 cm 以上,水槽开口较大,用塑料薄膜密封上口,每隔7 d观察液面情况,液面降低则及时补充NaCl溶液。浸泡60 d后将试件取出,将试件表面用清水洗净并擦干,将试件放到试验机上沿中线劈裂,劈裂后在劈裂面喷浓度为0.1 mol/L 的AgNO3显色指示剂,30 min 后用笔划出分界线位置,按20 mm 间距用卡尺测量显色分界线离混凝土侧面的距离,可不考虑试件边缘效应和骨料对氯离子渗透的阻挡,但如果颗粒较大有明显的影响,则该测点不读取数据[6,8],计算平均值即为氯离子平均渗入深度xd。

3 结果与分析

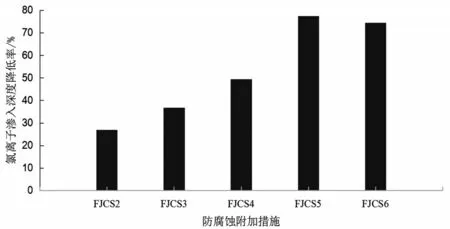

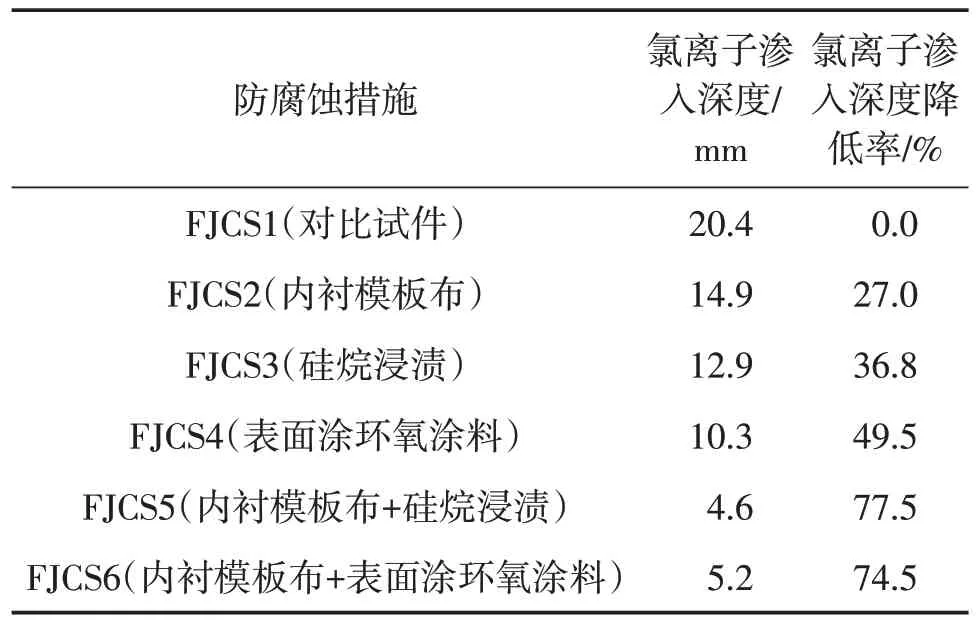

将C30混凝土棱柱体试件浸泡于23.4%的NaCl溶液盐水中60 d,氯离子渗入深度测试结果见表6,氯离子渗入深度降低率对比见图1。

图1 氯离子渗入深度降低率对比

表6 不同防腐蚀措施对C30混凝土试件盐水浸泡试验结果

根据试验结果,对比试件(FJCS1)的氯离子渗入深度最大,为20.4 mm。这表明在没有任何附加保护措施的情况下,混凝土受到的氯离子渗透最大,可能导致混凝土结构的耐久性下降。

与对比试件相比,施加内衬模板布措施(FJCS2)的混凝土氯离子渗入深度明显降低了27.0%,降至14.9 mm,表明内衬模板布的应用能有效减少氯离子的渗透,提高混凝土的抗氯离子侵蚀能力。这可能是因为在混凝土浇筑过程中表层混凝土中水分和气泡透过模板布排出,排出的水中大部份沿模板布外沿渗出,少部份积聚在模板布中,胶凝材料则被截留在模板布内侧混凝土面层,形成一层富含水化硅酸钙的致密硬化层。多余的水分排出后,表层混凝土水胶比降低[2]。模板布吸收的水分对表层混凝土起到良好的保湿养护作用,提高混凝土的养护质量。

在施加硅烷浸渍(FJCS3)和表面涂环氧涂料措施(FJCS4)的试件中,混凝土的氯离子渗入深度进一步减小,分别降低了36.8%至12.9 mm和49.5%至10.3 mm。这表明硅烷浸渍和环氧涂料封闭可以进一步提升混凝土的抗氯离子渗透能力。硅烷浸渍能够渗透到混凝土内部,与混凝土中的氯离子发生反应形成化合物,阻止氯离子的渗透;而环氧涂料形成的封闭层能有效阻隔氯离子的侵入。

当在内衬模板布试件中施加硅烷浸渍措施(FJCS5)和在内衬模板布试件上施加表面涂环氧涂料(FJCS6)时,氯离子渗入深度分别降低了77.5%至4.6 mm和74.5%至5.2 mm。这表明内衬模板布结合硅烷浸渍或表面涂环氧涂料能够进一步增强混凝土的保护效果,显著减少氯离子的渗透。

4 结 语

本研究实验结果表明,在混凝土耐久性改善方面,采用内衬透水模板布、硅烷浸渍和表面涂覆环氧涂料等措施具有显著效果,能够有效减少氯离子在混凝土中的渗透深度,并提升混凝土对氯离子侵蚀的抵抗能力。尤其是通过将内衬透水模板布与硅烷浸渍或表面涂覆环氧涂料相结合,可以实现更为优异的保护效果。这些方法为改善混凝土的耐久性提供了可行的方案。