基于ATOS Scanbox螺柱位置度光学测量方法探究

2023-11-21朱晓波曾忞张孝昌

朱晓波 曾忞 张孝昌

(上汽大众汽车有限公司,上海 201800)

1 前言

螺柱焊工艺是白车身焊接工艺中较常用的一种,其具有高效性和经济性。首先,螺柱焊工艺简单,在焊接时,焊接电流较小,缩短了螺柱与车身钣金的焊接时间;其次,焊接时无需开孔等辅助工艺,因此生产过程中可以节约较多生产时间,提高生产效率,并一定程度降低了白车身的制造成本;最后,螺柱焊可以实现白车身更好的密封性。噪声、振动和平稳性(Noise Vibration Harshness,NVH)指标是衡量主机厂车身制造质量好坏的重要指标,直接影响客户体验。所以在设计上,需要提高白车身制造的密封性和防噪性能,需要减少白车身的开口。螺柱焊能较好的实现连接零部件的同时不降低车身密封性能。

螺柱连接在白车身上应用极其广泛,如连接固定整车的内饰、仪表板、线束等。要实现零件在整车上实现较好的连接固定,除了螺柱焊自身的连接强度、焊接质量外,其位置度的准确性同样非常重要[1]。位置度的偏差,在整车生产过程中可能导致零部件无法安装到位,需要进行批量返工,进而影响生产节拍,即使可以连接固定零部件,零部件安装后螺柱与零件间存在较大的内应力,在行驶过程中易发生断裂或失效。因此,螺柱准确的位置度对于整车生产以及质量保证极其重要,需要通过测量准确获取车身螺柱的位置度信息。

本研究基于ATOS Scanbox,研究对不同螺距的螺柱(标准螺距和非标准螺距)进行位置度测量时的主要测量方法和测量原理以及对螺柱进行直接测量的可行性,并与常用的拧辅助圆柱、喷显影剂测量方法进行对比,分析三者在测量准确性上的差异,并从测量效率和经济性角度分析不同测量方法的优缺点。

2 螺柱位置度测量方法及原理

2.1 螺柱位置度测量方法

目前常用螺柱位置度测量方法有2 种,具体如下:

2.1.1 拧辅助圆柱

辅助圆柱在设计上是与螺柱相匹配的内螺纹圆柱体。测量时,将辅助圆柱拧进螺柱,辅助圆柱拧紧前后螺柱示意如图1 所示。通过测量辅助圆柱代替测量螺柱。但因ATOS 光学测量的特殊性,辅助圆柱的表面必须进行哑光处理,以减少反光对测量结果的影响。

图1 螺柱及拧辅助圆柱后示意

2.1.2 喷显影剂

喷显影剂后的螺柱如图2 所示。当用ATOS Scanbox 进行测量时,如果被测零件表面反光严重,测量生成的点云质量不高,反光部分点云会缺失。因此,当遇到表面反光的零件测量时,通常会喷显影剂,在零件表面形成一层稀薄的粉末层,降低测量时的反光,提高生成点云的质量。

图2 喷显影剂后的螺柱

如果能够实现对螺柱直接测量,而不需要拧辅助圆柱或喷显影剂,可以大大提高测量的经济性;另外,当前零件在线绝对测量(即直接在白车身车间零件生产工位上实现对零件进行尺寸测量,是绝对精度的测量)在汽车行业开始应用,上汽大众MEB 工厂引进了基于ATOS 全球首台在线绝对测量系统[2]。对于离线测量,没有生产线生产节拍限制,测量员可以在测量螺柱时进行拧辅助圆柱和喷显影剂的辅助工作,而在线测量时,这些辅助工作无法实现。因此,需要研究螺柱直接测量的可行性,为螺柱的在线绝对测量提供理论和技术支撑,提高螺柱测量的经济性。

2.2 螺柱位置度测量原理

拧辅助圆柱、喷显影剂和直接测量的位置度测量和计算原理一致,即通过测量辅助圆柱或螺柱表面,得到被测表面的点云,然后通过高斯最佳拟合,将距离螺柱根部1/3 螺柱高度距离的点云拟合成圆柱并得到圆柱的中心轴线,将拟合圆柱中心线穿刺投影平面(由螺柱周围距螺柱5 mm 均匀取3 点拟合而成),即得到该螺柱车身实际坐标值(X,Y,Z),通过与理论点(螺柱底面圆心坐标值)进行比较,即可得到螺柱位置度的偏差值。

3 试验方法

根据螺柱位置度测量原理,将点云进行圆柱拟合时,点云的质量和数量对拟合成的圆柱准确度有较大影响。对被测物体(螺柱或辅助圆柱)采用3 种测量方法,按照不同角度进行多次测量,对比分析其测量结果差异。

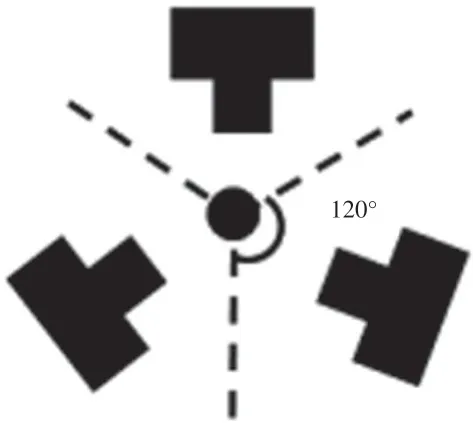

本次试验采用ATOS Scanbox 8360 1000MV 镜头对白车身上大量使用的M5 螺柱(非标螺距)、M8 螺柱(非标螺距)、M6 螺柱(标准螺距)、M8 螺柱(标准螺距)按照前述3 种测量方法进行测量,每种方法分别进行1 次测量(图3)、测量头间隔180°对扫2 次测量(图4)和测量头间隔120°、3 次测量(图5),得到螺柱的位置度偏差,试验方法如表1 所示。

表1 每种螺柱试验方法汇总

图3 1次测量示意

图4 间隔180°对扫2次测量示意

图5 间隔120°、3次测量示意

4 试验结果及分析

按3 节中的试验方法,测量螺柱位置度偏差结果如表2 所示。

表2 试验所得螺柱位置度偏差结果mm

将方法1、方法2、方法3 的测量结果进行对比,M5 螺柱(非标螺距)、M8 螺柱(非标螺距),M6螺柱(标准螺距)、M8 螺柱(标准螺距)在1 次测量、2 次测量和3 次测量得到的螺柱位置度偏差差异计算的极差如表3 所示,其中Rx表示根据试验方法测得的X方向位置度偏差值的极差,Ry表示根据试验方法测得的Y方向位置度偏差值的极差,Rz表示根据试验方法测得的Z方向位置度偏差值的极差。当对螺柱采用拧辅助圆柱方法进行位置度测量时,只需要从任意角度对辅助圆柱进行1 次测量,即可得到较准确的螺柱位置度偏差结果。

同上,将方法4、方法5 和方法6 的测量得到的螺柱位置度偏差差异计算的极差,如表4 所示。与拧辅助圆柱测量一样,喷显影剂测量时只需要从任意角度对辅助圆柱进行1 次测量,即可得到较准确的螺柱位置度偏差结果。

表4 喷显影剂测量下不同方法结果极差

将方法7、方法8 和方法9 测量所得到的螺柱位置度偏差差异计算的极差,如表5 所示。M5和M8 非标螺距螺柱所测得的位置度偏差结果差异较大,进一步分析可以发现,原因为方法7 进行1 次测量结果与方法8 和方法9 差异较大,而方法8 和方法9 所测的结果中极差最大值为0.04。相比方法7 结果差异大的原因是非标螺距螺柱螺距大,表面反光强,生成的点云质量较差,拟合后结果偏差较大。因此,通过这组试验结果分析可以发现若对螺柱进行直接测量,非标螺距螺柱至少需要进行2 次测量,而标准螺距螺柱仅需进行1 次测量即可得到较准确的螺柱位置度偏差结果。

表5 直接进行螺柱测量下不同方法结果极差

考虑到采用非标螺距方法7 的试验结果因螺柱表面拍摄质量差导致结果不准确,将方法7 结果剔除,并将4 种螺柱其他方法试验结果进行汇总计算得到其极差结果,如表6 所示。通过表6 结果可以看出,每种螺柱按照不同试验方法测得的结果极差均不大于0.2 mm,从程序验收定义偏差值[3]和螺柱公差角度考虑,采用拧辅助圆柱、喷显影剂和直接测量测量结果差异不大,任何一种方法都可以进行测量。

表6 不同测量方法测量结果极差(除去方法7)

5 经济性及效率分析

通过以上试验结果分析可以发现,对于标准螺距的螺柱,采用任意角度进行1 次直接测量即可得到螺柱位置度较准确的测量结果;对于非标螺距的螺柱可采用的测量方法有3 种:拧辅助圆柱1次测量;喷显影剂1 次测量;直接进行2 次测量,其在经济性和测量效率上有所不同。

以某车型底板总成测量为例,该车型需测量螺柱总共有螺柱125 颗,其中标准螺柱29 颗,非标准螺柱96 颗。

a.测量时间定义:测量1次所用时间定义为5 s,包含拍摄测量时间以及轨迹移动时间。

b. 辅助圆柱及显影剂要求,一般辅助圆柱按照图纸进行机加工完成,考虑光学测量的表面哑光要求,需要进行电泳处理,辅助圆柱价格约为40 元/个。为精确成像,要求显影剂喷后表面均匀,所用显影剂价格为100 元/瓶,一瓶显影剂可以测量2 次底板的螺柱。

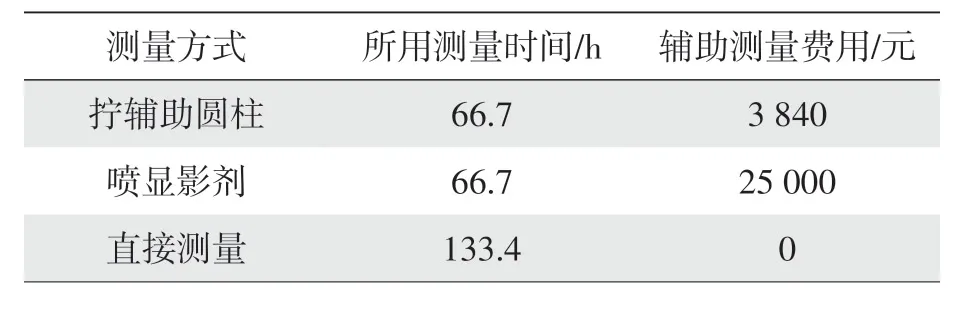

按底板总成的测量数量为500 台/年可以统计3 种测量方法测量螺柱总的用时及所需辅助测量费用,如表7 所示。

表7 不同测量方法经济性和效益评估

从表7 对比结果可以看出,由于拧辅助圆柱和喷显影剂只需要1 次测量,总的测量时间相较于直接测量可节约66.7 h,但两者需要准备辅助圆柱和显影剂,所需的辅助测量费用相对较高,拧辅助圆柱费用为3 840元,显影剂的消耗费用为25 000元,而直接测量测无需任何辅助测量费用。进行2 次直接测量成本较低,而拧辅助圆柱和喷显影剂的测量效率更高。

6 结束语

本文基于ATOS Scanbox 光学测量系统对螺柱测量时直接测量的可行性、所用的3 种测量方法的测量准确性、测量效率及经济性进行对比研究,得到如下结论:

a. 螺柱进行直接测量是可行的,但要得到较高的测量准确度,至少要对螺柱进行2 次测量。

b. 拧辅助圆柱、喷显影剂和直接2 次测量,其在测量结果准确性上基本无差异。

c.对于标准螺距的螺柱,采用任意角度进行1次直接测量,经济性和测量效率最高。对于非标准螺距的螺柱,从经济性角度,优先采用对螺柱进2 次测量的测量方法成本最低;而优先采用拧辅助圆柱的测量方法测量时间最短。