铸锭夹杂物导致的板带材缺陷及其预防措施

2023-11-21付海朋

刘 旺,陈 婷,付海朋

(1.重庆国创轻合金研究院有限公司,重庆 404100; 2.东北大学材料电磁过程研究教育部重点实验室,辽宁 沈阳 110004)

铸锭夹杂物在后续的轧制和精整过程中无法消除,夹杂物问题常引起最终产品的功能性失效。因此在熔铸过程中形成的夹杂物缺陷极易造成批量废品,损失巨大,尤其是对需求量大、要求较高、对夹杂物缺陷更为敏感的罐体料、CTP版基料损失更大。因此需要对成品板带材的缺陷进行研究,确定其与熔铸夹杂物缺陷之间的对应关系。

铝合金夹杂物一般分为两类:一类是非金属夹杂物(俗称夹渣),其成分、形貌与基体金属存在显著不同,据此可判定缺陷是否属于非金属夹杂物缺陷;另一类为金属夹杂物,如未溶的细化剂等。通过查找夹杂物的来源,改进熔铸工艺,达到提高产品质量的目的。

1 导致成品缺陷的夹杂物缺陷

不同的熔铸夹杂物缺陷造成不同的成品缺陷,通过扫描电镜对成品缺陷进行形貌和成分特征分析,并建立成品缺陷与夹杂物类型一一对应关系,从而可以有的放矢地分析问题根源并提出解决办法。

1.1 罐体料因夹杂物引起的缺陷

罐体料针孔缺陷引起产品功能失效。近年来随着下游质量要求的提高,对针孔缺陷基本达到了零容忍。罐体料一般采用3104铝合金,其Mg含量及强度适中,在轧制厂内检查中很少能在板面上发现夹杂物缺陷;但在制罐厂冲制过程中,罐体料铝合金带材有一个变形量较大的减薄拉伸过程,厚度减薄达60%以上,若存在夹杂物缺陷,很容易在夹杂物点开裂形成断罐,如图1所示。若夹杂物尺寸较小,材料虽未断罐,但可能造成针孔缺陷,如图2所示。

图1 罐体断罐

图2 罐体针孔缺陷

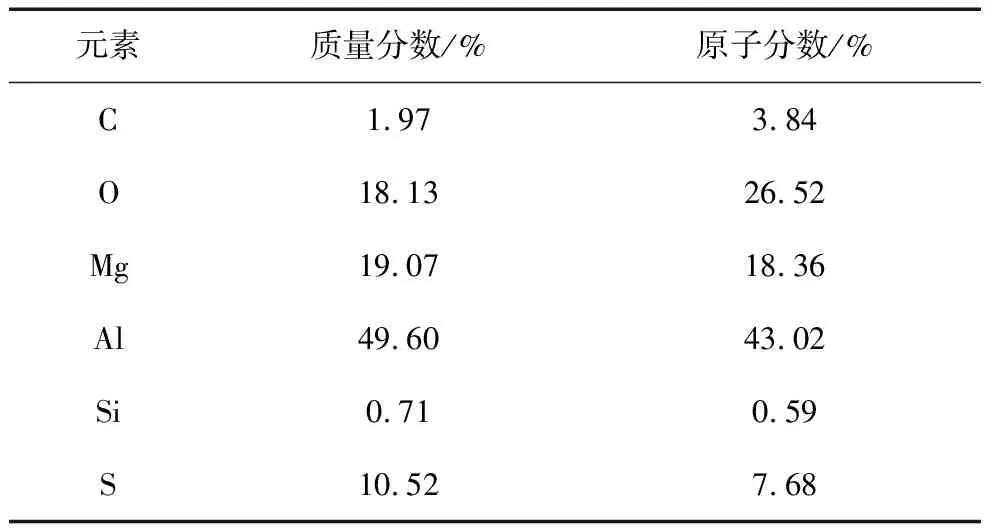

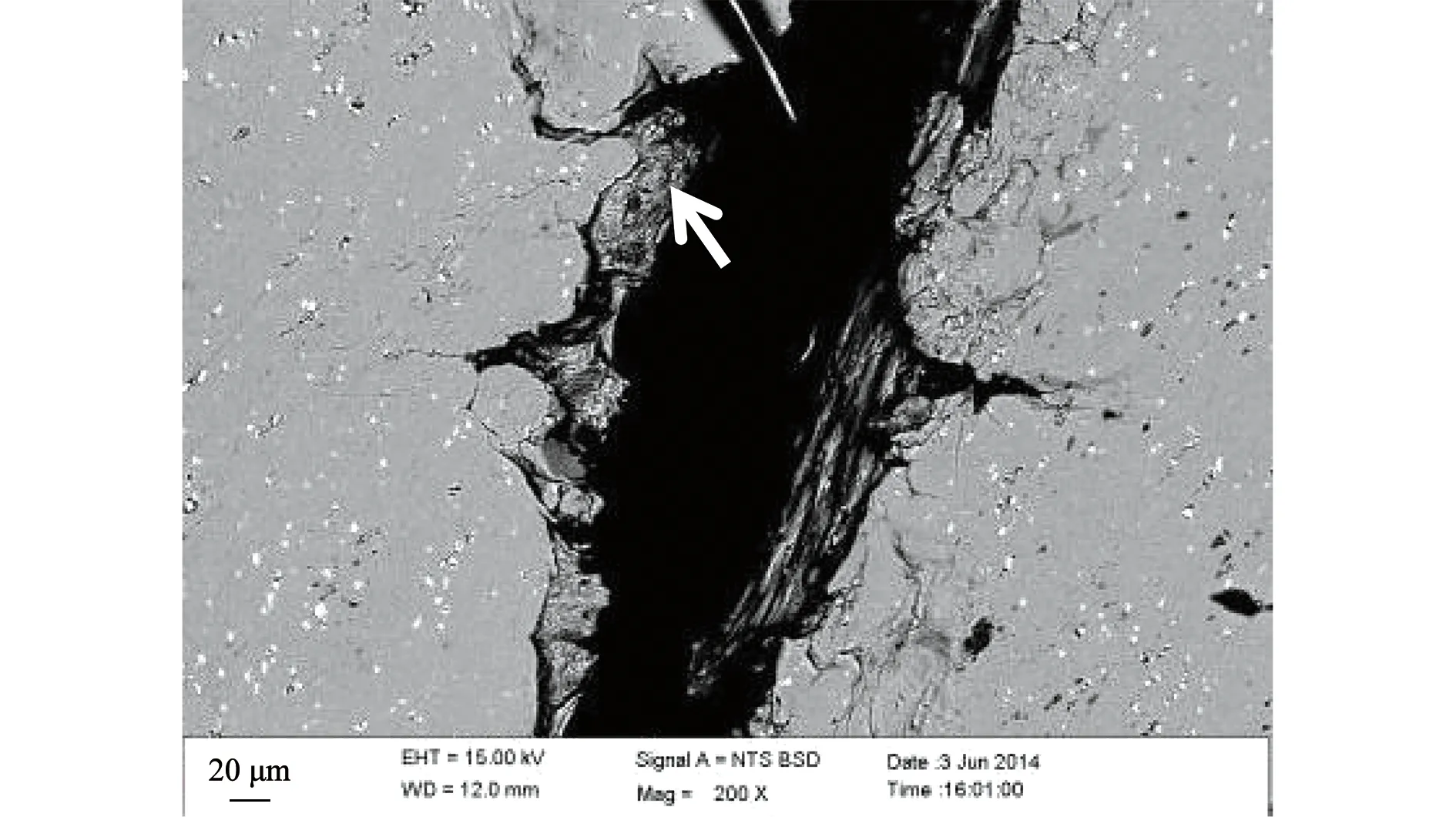

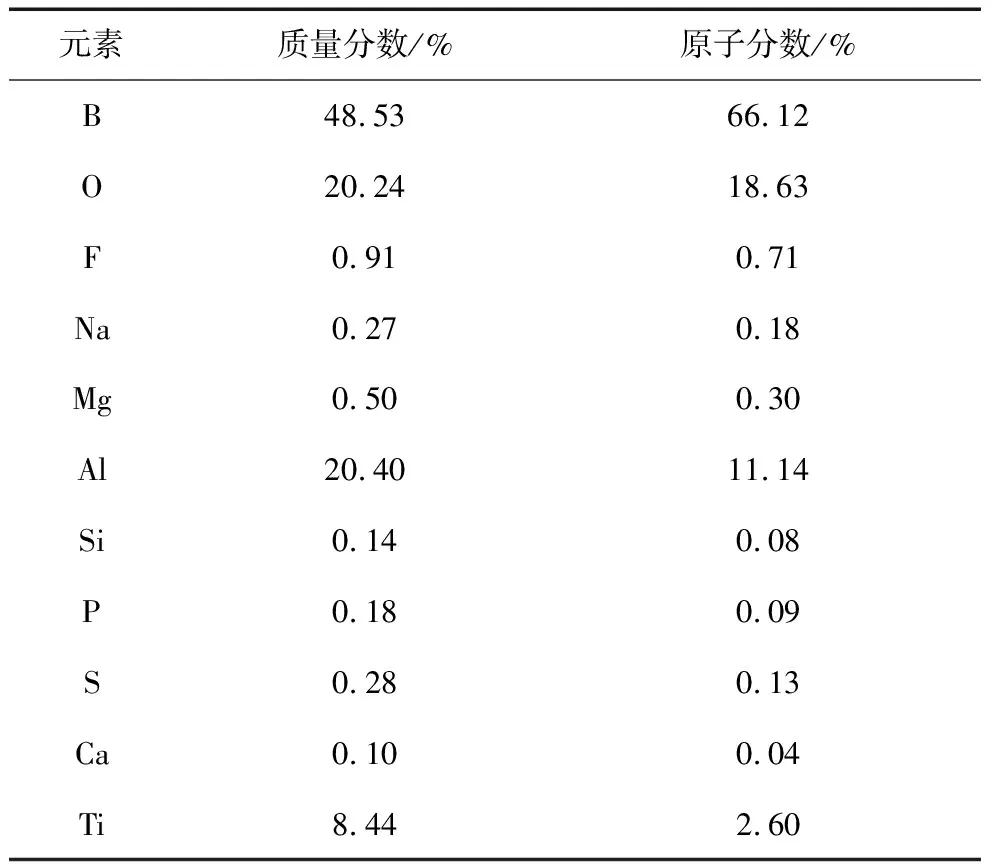

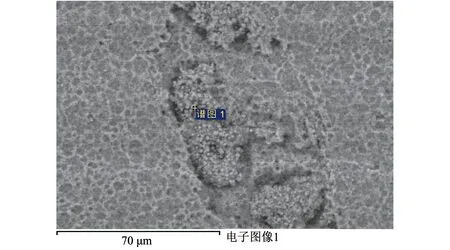

罐体在冲制过程中经过高速变形,因此若断罐则很难准确地寻找断裂源,故主要对针孔形貌和成分进行分析。图2针孔处异物夹杂物主要为Al、Mg氧化物夹渣,其形貌如图3所示,成分见表1。

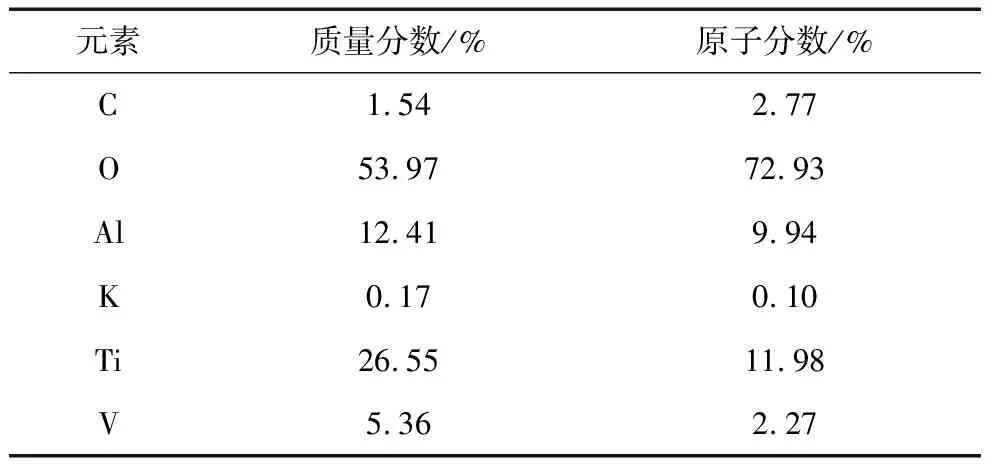

表1 罐体料针孔处夹渣物成分

图3 罐体料针孔处氧化物夹渣扫描电镜照片

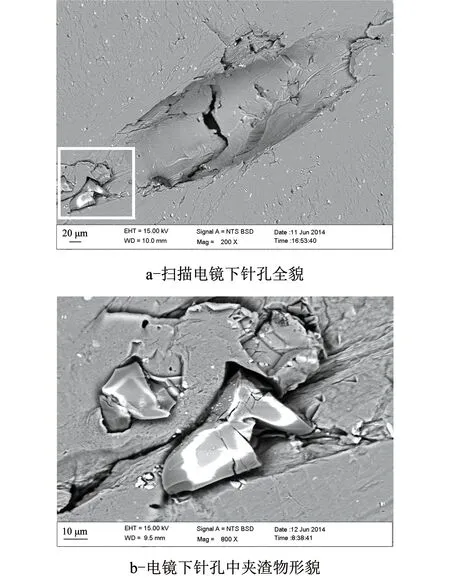

在各种罐体针孔的分析中也发现了含N的夹杂物,形貌如图4所示,其成分见表2。N元素来源可能是熔炼时形成的AlN夹渣,或是流槽中脱落的大块BN涂料。

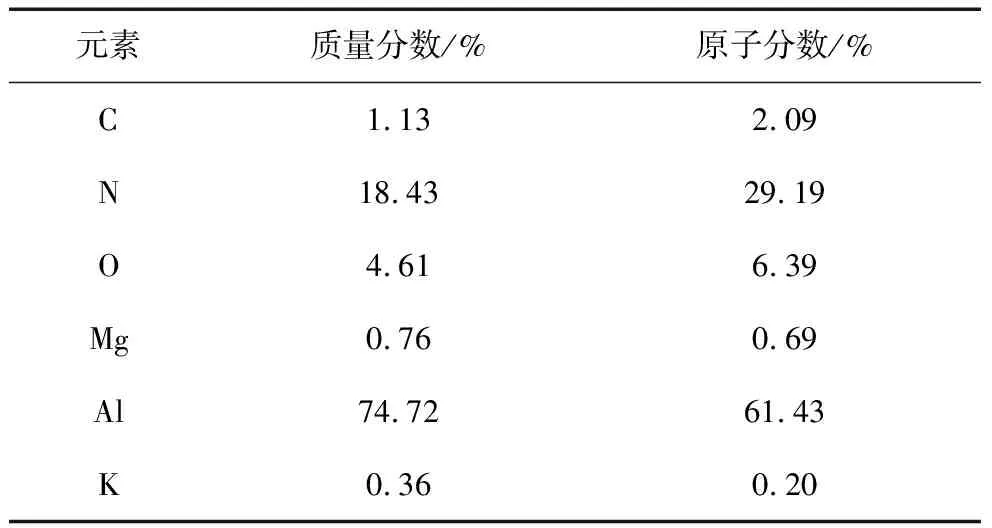

表2 罐体料针孔处夹杂物成分

图4 罐体料针孔处含N夹杂扫描电镜照片

1.2 CTP版基因夹杂物引起的缺陷

CTP版基产品由于其使用特性对材料表面的质量要求很高,带材表面上偶发的一类短道条纹缺陷,必须在光照或是有较大的颜色衬度时才容易显现。但此类缺陷将影响CTP成品的印刷质量,在这些短道条纹中发现大量的Ti、B元素,如表3及图5所示。

表3 图5CTP版基材料线夹杂物成分

图5 CTP版基材料线夹杂物扫描电镜照片

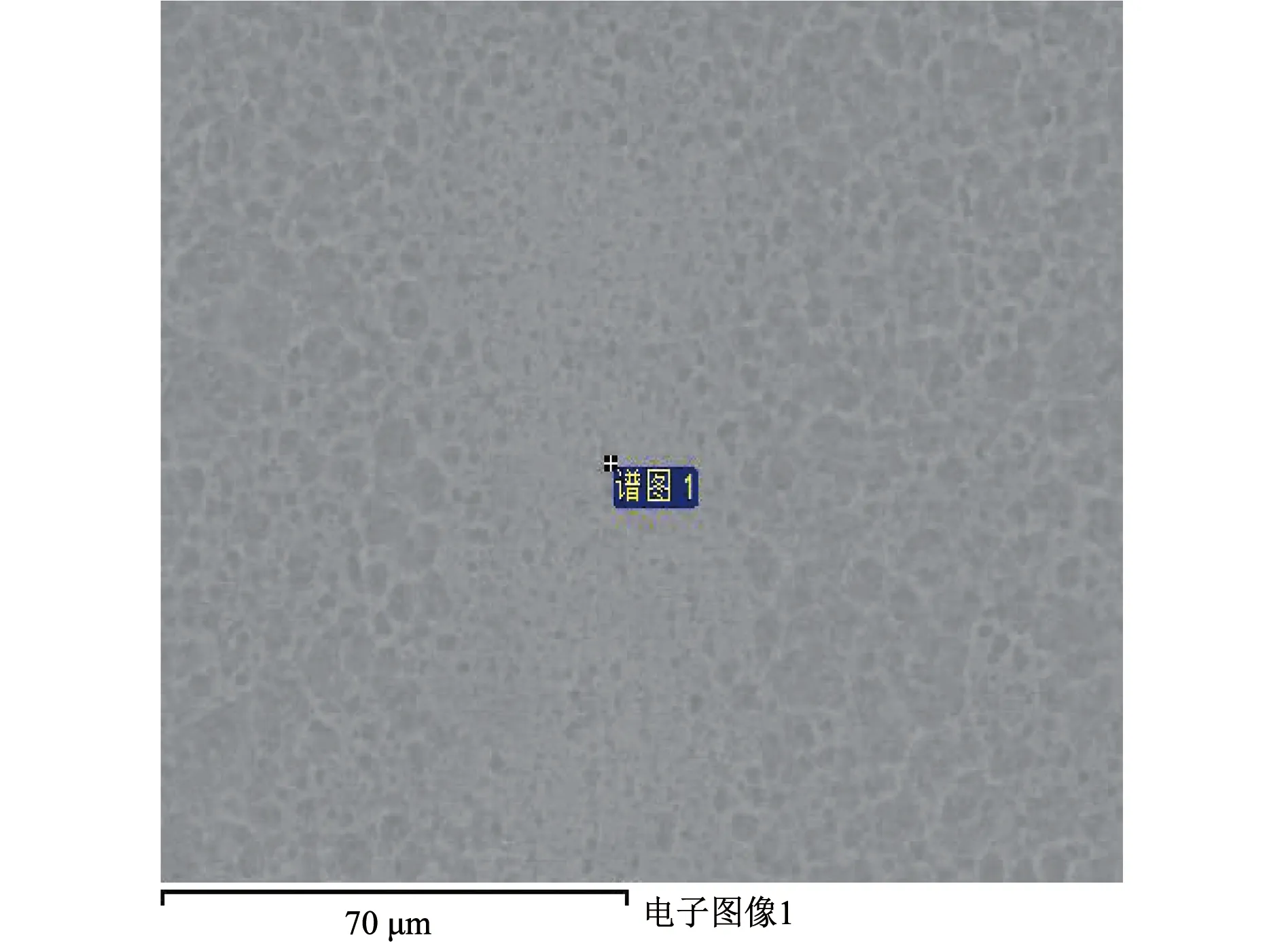

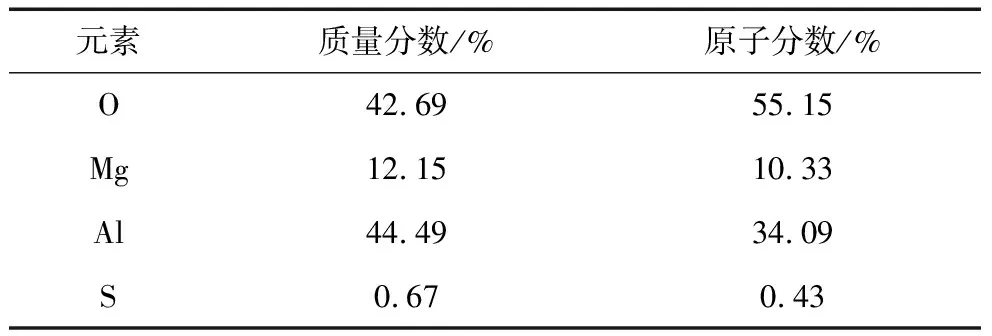

在含有少量Mg元素的1110铝合金CTP版基中,也发现了含Mg夹杂物的材料线缺陷,如图6及表4所示。

表4 图6 CTP版基材料线夹杂物成分

图6 CTP版基材料线夹杂物扫描电镜照片

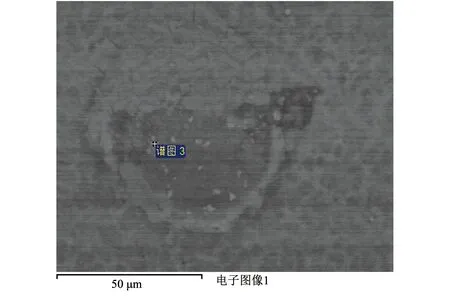

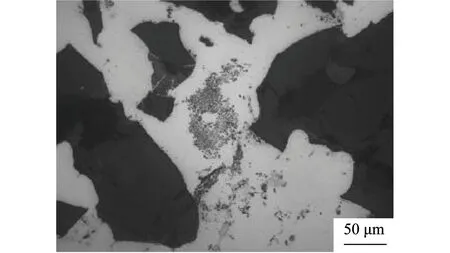

在CTP版基制作到成品后,还曾出现过感光胶起泡的缺陷,去除已与基体脱离的感光胶后,对起泡处用扫描电镜进行观察和成分分析,结果如图7及表5所示。起泡处主要含有Ti、V的夹杂物。

表5 图7CTP版基感光胶起泡夹杂物成分

图7 CTP版基导致感光胶起泡夹杂物扫描电镜照片

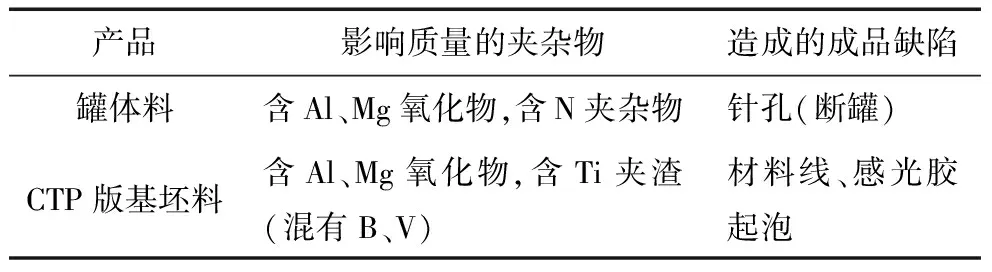

1.3 易导致成品缺陷的夹杂物情况汇总

通过对罐体料、CTP版基坯料中发现的缺陷分析,确认了由夹杂物引起的缺陷以及对应的产品,其对应关系如表6所示。

表6 夹杂物引起产品成品缺陷

2 夹杂物缺陷产生的根源

2.1 含Al、Mg夹杂物

Mg元素性质活泼极易氧化,因此在含镁的铝合金中均能发现Mg的氧化物存在,这一特点在使用Prefil-Footprint测渣仪对铝熔体的检测当中也得到了证实,测渣仪在检测中发现过MgO、尖晶石、类尖晶石、尖晶石结晶等多种含Mg的夹杂物。

使用测渣仪可发现,MgO是直径几微米到十几微米不等的颗粒状夹杂物,因为粒径不大,经过反复轧制减薄后,形成聚集性缺陷并在铝板表面出现的概率较小。但是持续较长时间的高温熔炼可能使Al2O3和MgO发生反应,生成尖晶石夹杂物MgAl2O4,尖晶石夹渣是尺寸较大的块状夹杂物,且硬度较高,极易造成断罐、针孔等缺陷[1-2]。

2.2 含N夹杂物

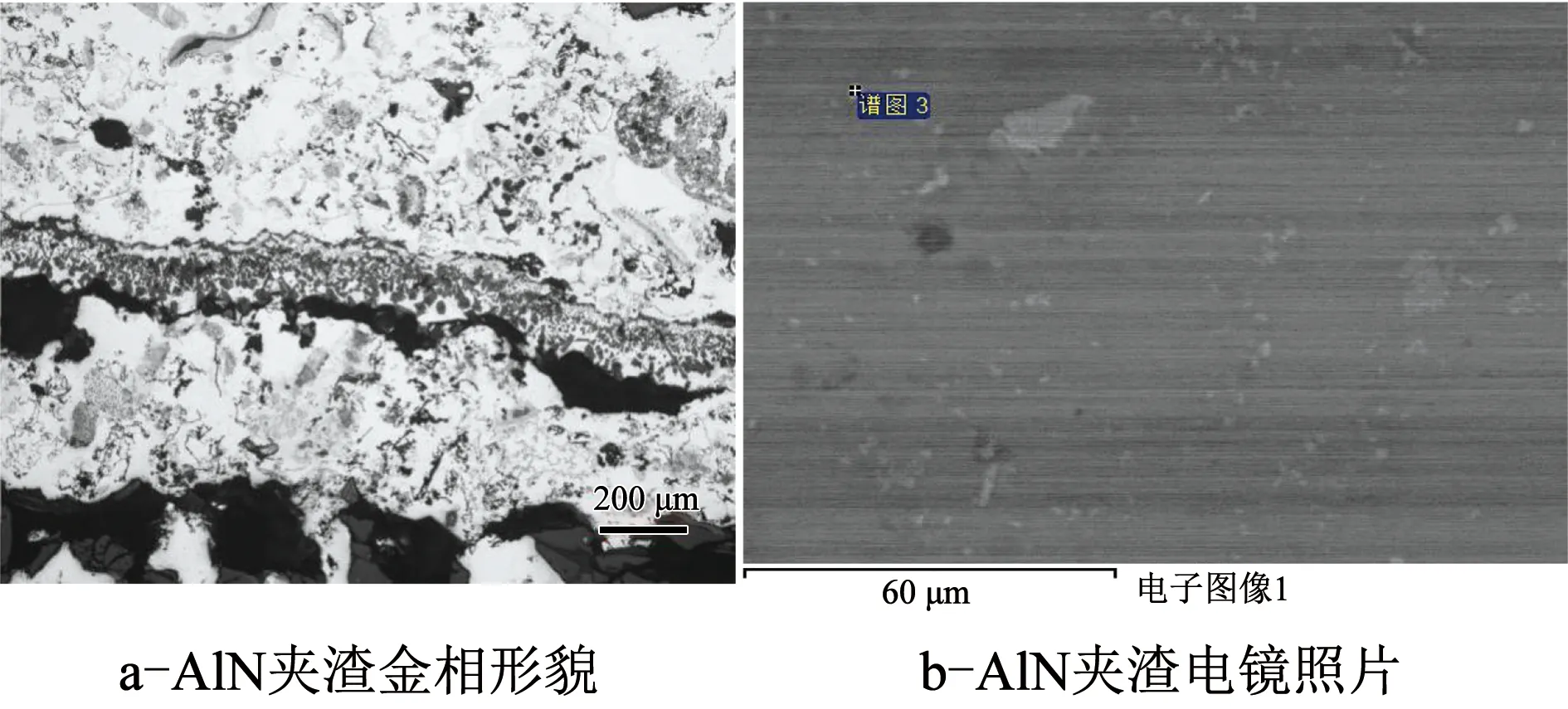

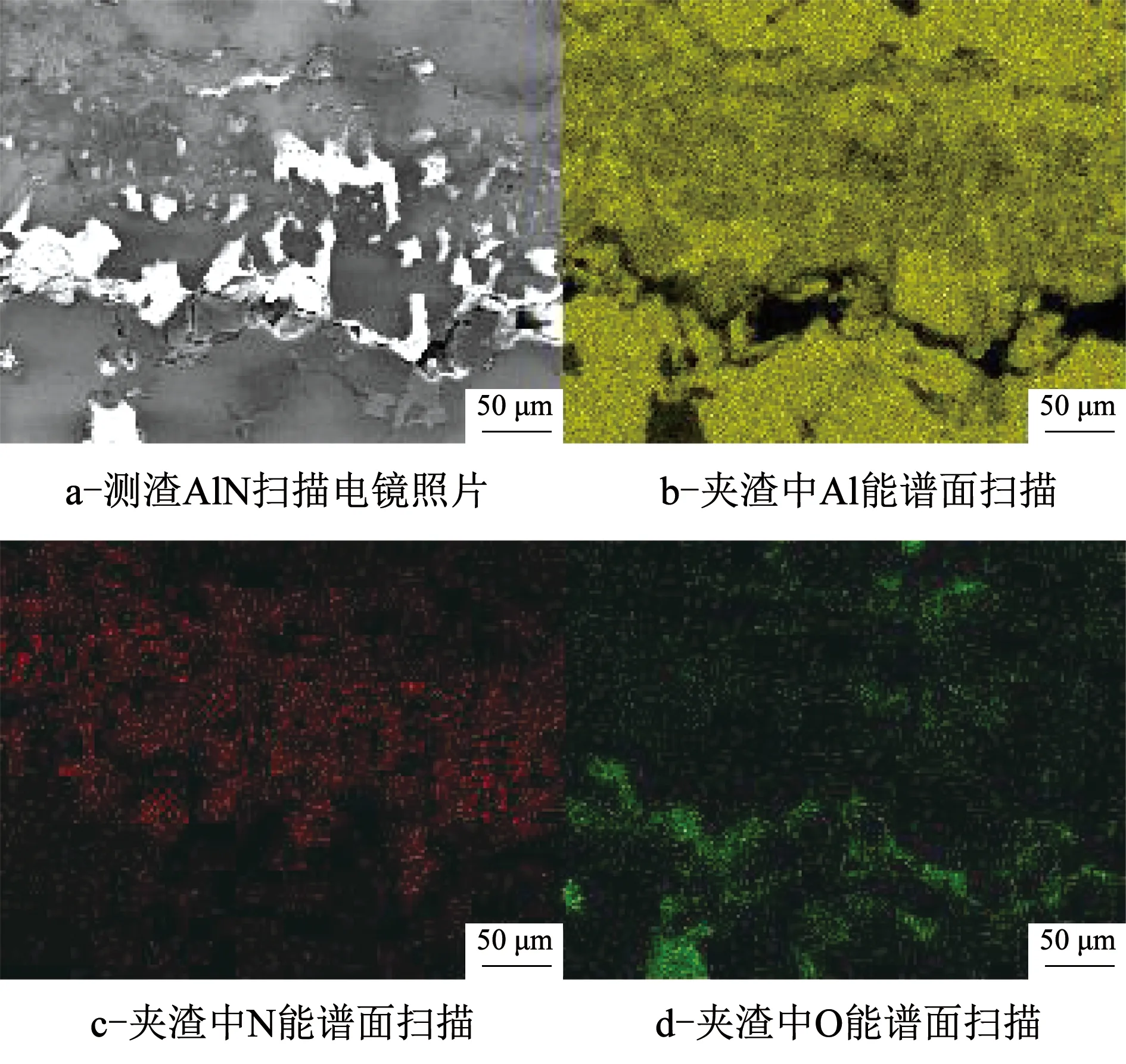

在成品中还发现了少量的含N夹杂物缺陷。在铝合金熔炼铸造过程中,炉内助燃空气含有大量的N2,虽然N2活泼性比O2低得多,但在高温下,还是会有少量的N2和高温熔融金属发生反应。一些生产企业还用以往的老理论,认为N2有一定的精炼除气效果且成本较低,可以作为精炼气体使用。这些通入的N2也可能与熔体发生反应。经测渣仪在熔炼炉内取样分析,捕捉到有AlN生成,其组织形貌及电镜面扫描照片如图8及图9所示。

图8 铝熔体AlN夹渣金相及扫描电镜照片

图9 铝熔体测渣AlN夹杂物能谱扫描

2.3 含Ti、V夹杂物

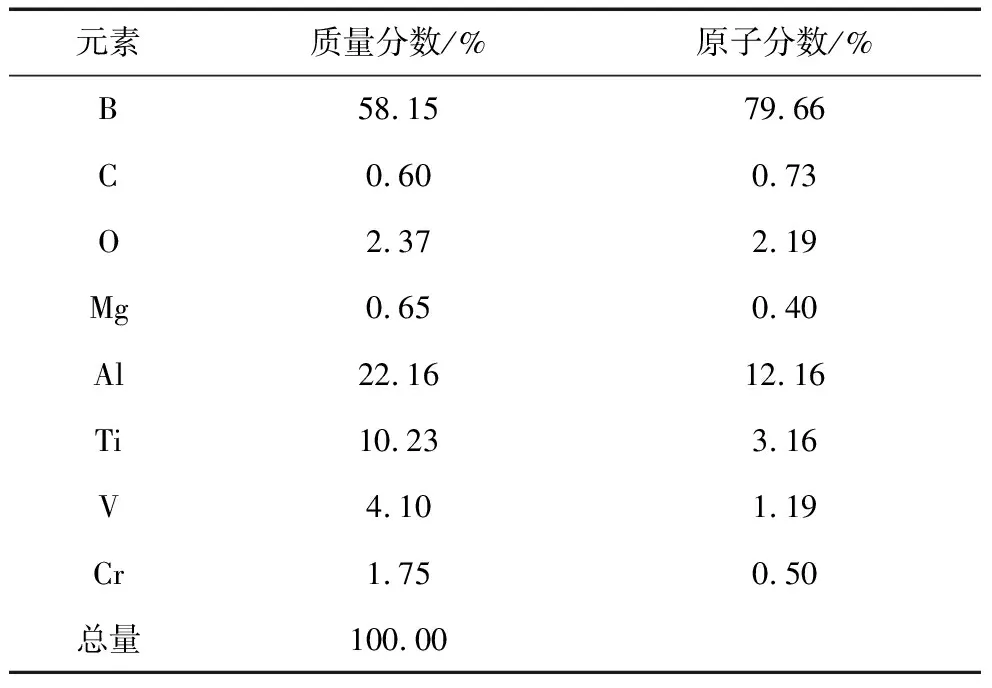

在变形铝合金的生产过程中,现行的工艺大多会加入一定量的铝钛硼丝,以细小弥散的TiB2作为结晶形核质点,起到细化晶粒的作用。TiB2颗粒的尺寸一般在1~5 μm,对熔体来说可以不算夹杂物,但它易聚集成团聚物[3]。此外微量元素V会和Ti、B形成复杂化合物相,一旦微量元素V的含量在熔体中过高,可能析出化合物相沉淀形成团聚夹杂物[4]。这正是成品板带材夹杂物中检测到较高含量的Ti、V元素的原因。在使用测渣仪检测中,发现聚集成团的Ti、B、V团聚夹杂物,如图10及表7所示。

表7 图10 TiB2团聚夹杂物成分

图10 TiB2团聚夹杂物金相组织

这些小颗粒聚集成团的夹杂物在轧制减薄过程中被拉长,形成不明显的细线,降低带材成品表面质量。

正常熔铸时添加铝钛硼丝的量很少,但在熔炼的原材料废料比例过高时会导致初始熔体中含有较多的Ti和B元素,且它们在熔炼及静置过程中有充分的时间聚集成团。

而铝合金中的V元素一般认为来源于铝电解过程,作为电解阳极的原料石油焦中含有较高的V元素[5]。品质不佳的电解铝液或铝锭中,含量较高的V元素与铝液中的Ti、B反应会生成团聚夹杂物。

3 抑制夹杂物的措施

铝合金高温熔炼易被氧化,氧化夹杂物在熔炼炉、保温炉中将持续堆积,现在熔铸工艺中扒渣属于常规操作,但放干铝液后的炉膛热清理工作很多企业做不到位,氧化夹杂物在再次熔炼过程中容易烧结形成危害更大的夹杂物,因此每炉次热清理炉膛是生产高要求产品所必须的工艺控制手段。

在线处理系统的过滤对控制夹杂物起着至关重要的作用。常用的泡沫陶瓷过滤片在生产合金化程度低的产品时可选择60目甚至更大目数的过滤板,且通过测渣掌握过滤片在使用过程中的除渣率变化情况,过滤板应每铸次都更换。采用精度更高的过滤方式如管式过滤也是减少熔体夹杂物的手段,但高合金化的熔体不适宜采用管式过滤,否则管组极易堵塞,这种情况采用深床过滤可获得较好效果。在生产过程中,采用在线或离线测渣对在线处理过滤器的工况进行监控,可避免过滤失效导致批量质量问题。

排查熔炼过程中可能接触到的含N场景,除采用氩气精炼外,还要避免超温熔炼和铝液长时间保温静置。BN涂料是生产中常用的防粘铝涂料,在兑水稀释过程中,应采用去离子水,且规定一个固定的配比值,以免涂抹不均匀导致结块掉落至熔体中。

要消除团聚夹杂物主要需要控制相关元素如Ti、V、B在熔体中的含量,V含量控制在120 ppm以下为宜,Ti、B含量则根据不同的产品用途进行控制,如对团聚夹杂物不太敏感的罐体料,因为需要深冲,对晶粒尺寸要求较高,w(Ti)控制在0.015%~0.025%为宜。而团聚夹杂物易造成材料线的CTP版基则、将w(Ti)控制在0.008%~0.012%为宜,并选用含B量低的铝钛硼丝细化剂。铝钛硼丝细化剂品质的检查也是控制此类夹杂物的关键点,品质好的铝钛硼丝细化剂内第二相质点均匀弥散分布,且很少含有盐类夹杂物。

4 结 论

1)罐体料针孔缺陷主要是由含Al、Mg氧化物及含N夹杂物导致的;CTP版基材料线和起泡主要是由Al、Mg氧化物和含Ti夹杂物引起的。

2)熔铸夹杂物主要是熔体高温氧化生成或由外来异物混入熔体中形成的。扒渣、过滤等未能去除的夹杂物就会在产品中形成夹杂物缺陷。

3)控制Ti、V、B含量,规范工艺,优化过滤装置,正确使用铝钛硼丝等辅材并保证其质量,对减少夹杂物、提升成品质量有较明显的成效。