超声对受限撞击流微观混合性能的强化

2023-11-20陈律名曾宏伟陈冰冰

杜 强, 陈律名, 曾宏伟, 陈冰冰

超声对受限撞击流微观混合性能的强化

杜 强, 陈律名, 曾宏伟, 陈冰冰

(浙江工业大学 机械工程学院, 浙江 杭州 310023)

为了进一步提高受限撞击流反应器内纳米颗粒结晶性能,在反应器中引入超声场来强化反应器内入射流撞击区域上方“三角区域”流动与微观混合过程。采用Villermaux-Dushman平行竞争反应体系对超声强化的受限撞击流反应器内微观混合过程进行实验研究,使用离集指数、微观混合时间以及达姆科勒数对反应器内微观混合性能进行表征。结果表明:低频超声场通过诱导超声空化效应能有效地强化撞击流反应器内微观混合过程,低雷诺数时效果更为明显。与未施加超声相比,在超声作用下离集指数减小10.9%~23.5%,微观混合时间从0.000 16~0.000 43 s缩短至0.000 14~0.000 33 s。研究发现该反应器在所有工况下达姆科勒数均小于1,表明该化学反应由微观混合过程主导。

撞击流;超声强化;微观混合;离集指数

1 引 言

近年来,过程强化得到越来越多的重视,因此各国的学者通过对多种反应器进行开发研究,来强化传递过程。撞击流反应器自问世以来,因具有良好的传递特性以及优异的混合效果,广泛应用于混合[1]、液相萃取[2-3]、降解[4]、超细粉体和纳米颗粒材料的制备[5-6]等工业过程,其中流动和混合对该型反应器中的沉淀和结晶有着重要的影响。

到目前为止,利用离集指数S表征反应器内部的微观混合效果已被国内外学者广泛认可。Liu等[7]、李友凤等[8]、Chen等[9]分别通过Villermaux-Dushman平行竞争反应和计算流体动力学(CFD)对不同结构的受限撞击流反应器内的微观混合效率进行研究。发现在两股流体撞击区域上方均存在流动较弱的“三角区域”,影响反应器的混合性能。因此,增强入射流撞击区域上方的“三角区域”的湍流强度能有效强化撞击流反应器整体的混合传质性能。

超声被认为是增强混合效率的有效方法[10-17]。超声主要通过超声空化效应在空化气泡振动或空化气泡崩溃时对周围流场产生剧烈声流涡旋引起流体湍动从而强化混合与传质[18]。超声的机械效应也能改善均匀液相反应过程中的混合效率[19]。Rahimi等[20]、Faryadi等[21]、Dong等[22]研究了超声对微通道混合效率的影响,对微通道外部施加超声后发现微通道混合效率提高10%~36%,并大幅缩短微观混合时间m。Chen等[23]和Guo等[24]将超声振幅杆放置在撞击流反应器通道内部,通过超声作用于反应器内撞击后的反应流来强化混合与传质性能。结果表明,微观混合时间随着超声功率的增加而缩短,最短至0.001 s,并且超声能有效减小颗粒粒径和尺寸分布。

综上所述,目前相关研究主要侧重超声作用于受限撞击流反应器内撞击后的反应流体,从而强化流动和微观混合性能,鲜有关于超声强化入射流撞击区域流动及微观混合过程的研究。受限撞击流反应器在撞击区域存在流动混合“三角”盲区,影响混合性能。因此为进一步了解超声对反应器内混合传质的强化作用,本研究通过在撞击流反应器中引入超声场来强化反应器内撞击区域的流体流动及微观混合过程,从而加强反应器内的沉淀与结晶性能。

2 实 验

2.1 实验装置

图1 实验装置示意图

1. ultrasound transducer 2. acid tank 3. visible spectrophotometer 4. product tank 5. lye tank 6,11. peristaltic pump 7,10. pressure gauge 8. ultrasonic amplitude rod 9. reactor

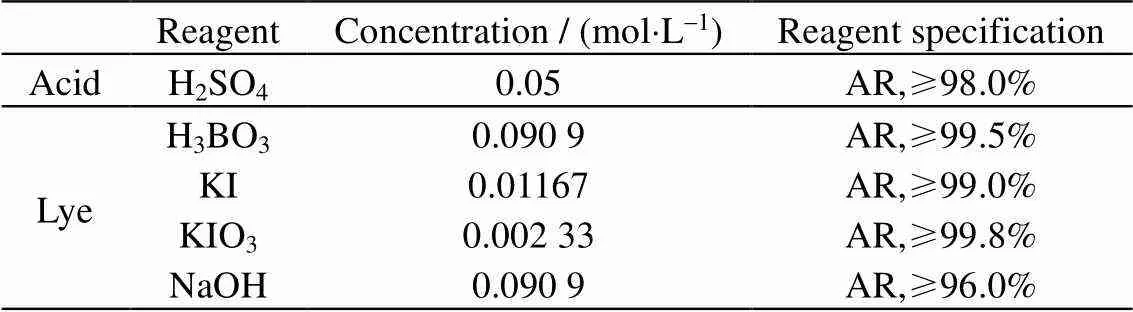

表1 反应液浓度

图2为反应器结构对比示意图,图2(a)为受限撞击流反应器流场矢量图[23],从图中可以看出该反应器存在流动盲区。为进一步强化受限撞击流反应器混合性能,在反应器“三角”区域方向引入超声场强化入射流撞击区域混合性能。将超声振幅杆安插在反应器顶部,如图2(b)所示,振幅杆底面离通道中心3.5 mm。反应器为左右对称结构,左右通道分别为酸液与碱液入口,底部通道为反应器出口,出口通道与入口通道直径均为5 mm。

图2 反应器结构对比示意图

1. ultrasonic amplitude rod 2. reactor

2.2 微观混合特性

Villermaux-Dushman平行竞争反应系统通过离集指数S评估反应器的微观混合性能。它由3个反应组成,如下[25]:

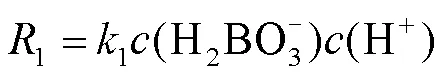

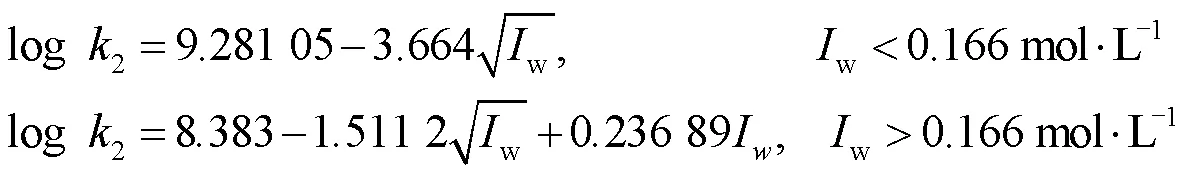

1、2的值如下:

式中:1和2分别为反应(1)和反应(2)的反应速率常数,L×mol-1s-1;()为物质的浓度,mol×L-1;w为离子强度,mol×L-1,反应(1)为瞬时反应[26],与反应(2)相比,前者反应速率远远大于后者。反应(1)和(2)在这个系统中争夺H+。如果微观混合非常迅速,则注入的H+将瞬间被H2BO3-完全中和(反应(1)),反应器中不会产生I2。反之,如果微观混合较慢,H2BO3-完全消耗后,得到局部过量的酸,并进一步与I-反应形成I2与I3-(见反应(2)和(3))。

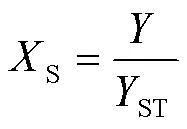

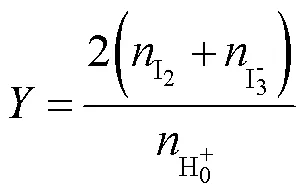

文中所使用的微观混合参数为无量纲数S,其表达式如下:

其中

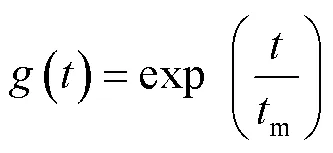

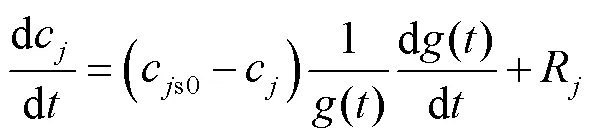

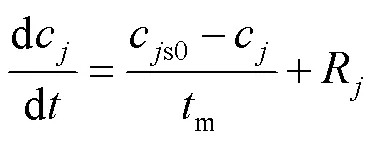

式中:为参与反应(2)H+与全部H+的浓度之比;ST为完全离集状态下的值;n和n0分别为物质的量和初始物质的量,mol;()0为物质初始浓度,mol×m-3。S=0是理想的微观混合状态,而S=1是完全离集状态。通常情况下,微观混合状态均介于2种特殊情况之间,即 0 在入口雷诺数分别为1 000、1 500、2 000、2 500、3 000、3 500、4 000、4 500、5 000,结合不同的超声功率分别为122.5、175、227.5 W对反应器的压降进行探讨。 湍流涡的产生与消失对流体混合有着重要作用。对反应器进出口的压力进行测量,得到反应器的压降。反应器内的湍流耗散率与压降和超声功率紧密相关,其关系由式(11)表示: 式中:为单位质量流体的能量耗散率,W×kg-1;q为反应器体积流量,m3×s-1;为反应器压降,Pa;为流体密度,kg×m-3;为反应器通道的体积,m3;为超声功率,W;为超声转换效率,%,值取14.4%。反应器进出口处测得的压降如图3所示,超声对压降的增强由式(12)进行评价,如图4所示。 式中:PU为超声对反应器压降强化效率,%;ultra为施加超声后反应器的压降,Pa;0为未施加超声反应器的压降,Pa。 图3 不同Re下超声功率P对∆p的影响 图4 不同Re下超声功率P对YPU的影响 图3为不同下超声功率对反应器压降的影响柱状图。从图中可以看出,反应器随着入口雷诺数的增加而增加;且加入超声后反应器进一步增加,超声功率越大越大。反应器压力降低的主要原因是撞击区域的剧烈湍动,湍流的耗散消耗了主流能量。的增加,说明反应器的微观混合性能得到加强。由此可知,增加入口雷诺数对反应器混合性能有着增强作用,相同入口雷诺数下随着超声功率的增加混合性能进一步增加。超声诱导产生的空化效应和微射流能显著增强撞击流反应器内的流体流动和微观混合过程,压降越大说明超声引起的湍动越剧烈,混合效果越好。 图4为不同下超声功率对反应器PU的影响曲线。从图中可以看出,反应器PU随超声功率增加而增加,相同入口雷诺数下功率越大PU值越大。在低入口雷诺数时,超声对流场PU提升更为明显,这是因为低入口雷诺数时流场湍流强度偏低,施加超声对流场的扰动效果更为明显。当入口雷诺数为1 000、超声功率为227.5 W时,最大提升50%。在高雷诺数时超声的加入仍然对PU有明显的提升作用。 在无超声作用下,讨论不同入口雷诺数对S的影响。将生成的产物分别用可见光分光光度计测量,然后根据测得的吸光度由式(8)换算得到S,其结果如图5所示。 图5为无超声作用下不同入口雷诺数对离集指数S的影响曲线。从图中可以看出,随着的增大,S逐渐减小。由3.1节的分析可知,这是因为随着的增大,两端入射流体在反应器的中间位置撞击更剧烈,造成湍流耗散率的增加从而增强混合效果,而混合效果越好S值越小。无超声作用下,S最大值为0.021 7,此时入口雷诺数为1 000;S最小值低至0.008 29,此时入口雷诺数为5 000。随着入口雷诺数的增加,S的减小趋势趋于平缓,意味着随增大微观混合性能的提升效率降低。入口雷诺数从1 000增加至3 000,S降低约44.9%;入口雷诺数从3 000增加至5 000,S降低约30.7%。 图5 无超声作用下Re对离集指数XS的影响 将不同超声功率对反应器S的影响,并与无超声作用下的S进行对比,其结果如图6所示。超声对微观混合性能的增强由式(13)进行评价,如图7所示。 式中:XU为超声对离集指数的降低效率,%;s,ultra为施加超声时的离集指数;s,0为未施加超声时的离集指数。 图6 不同Re下超声功率P对离集指数XS的影响 Fig.6 Effects of ultrasonic power P on segeration index XS at different Reynolds numbers 图7 不同Re下超声功率P对YXU的影响 图6为不同入口雷诺数下对反应器S的影响曲线。S与log基本呈线性关系,经过拟合得到不同超声功率下的S与的关联式(14)。从图6中可以看出,S随着超声功率的增加而减小,说明在超声作用下反应器微观混合效率得到强化。其原因在3.1节做出了分析,超声诱导产生的空化效应和微射流能显著增强撞击流反应器内的流体流动和微观混合过程。图6通过离集指数再次证明了超声对微观混合过程的强化作用。在入口雷诺数为5 000、超声功率为227.5W时,S降低至0.007 19。 图7为不同入口雷诺数下超声功率对反应器XU的影响曲线。从图中可以看出,随着入口雷诺数的增加,超声功率对XU的降低效果逐渐减小。同理随着入口雷诺数的增加,超声功率的增加对反应器混合性能的增强效果逐渐减小。与未施加超声相比在超声作用下XU减小了10.9%~23.5%。入口雷诺数低于3 000时,施加超声XU下降较为明显。低入口雷诺数,高超声功率时,其强化效果高达23.5%。高入口雷诺数、低超声功率时,也有10.9% 的强化效果。 从式(14)可以看出,随着超声功率的增加,式中截距逐渐减小,说明S随着超声功率增加而减小,微观混合效率随着超声功率增加而增加。随着超声功率的增加,斜率逐渐增加,说明随着超声功率的增加,超声对微观混合性能增强效果逐步降低。将、与超声功率进行关联可得该超声强化下的撞击流反应器内离集指数S与和的关系式(15)。 讨论不同的入口体积流量比r对S的影响。当保持反应液浓度不变,碱液为2 000,酸液的入口雷诺数分别为1 000、1 500、2 000、2 500、3 000,即酸与碱的体积流量比分别为0.5、0.75、1、1.25、1.5。这样设置的原因是为了探讨当酸性溶液(H+)的总量从不足到过量时,整个反应体系内S的变化情况,结果如图8所示。 图8为无超声与超声功率为175 W 2种情况下r对S的影响曲线。从图中可以看出,随着r的增大,S明显增大。造成这种现象的主要原因是,当r=0.5时,反应体系中H+的总量偏低,H+容易被消耗。随着r增加,整个反应体系中H+的总量相对增加,相同的混合效率下,更容易导致局部H+过量。所以随着r的增大,S明显增大。但是值得注意的是,随着r的增大,超声对S降低效果更为明显,说明在反应器自身混合性能不理想的情况下,施加超声可以获得更好的效果。当r=1.5时,施加超声后S下降18.67%。 图8 无超声与P=175 W作用下Qr对XS的影响 “Incorporation model”被诸多学者用来评估微观混合时间m[21,27-28]。该模型反应物中的酸首先被分解成一系列孤立的聚集体,这些聚集体被包围在其他反应物中,并进行反应,即反应物中的酸等效为在其他反应物中的扩散效应。对该模型内的数据进行批处理,不考虑介质中的浓度变化,微观混合时间被视为此插值过程中的规范时间。 本研究将结合Villermaux-Dushman平行竞争反应体系用于评估微观混合时间。在此模型当中,反应物硫酸(H2SO4)被分成几个聚集体,并逐渐被其他反应物侵入进行反应。因此反应物硫酸的体积逐渐随着时间的延长而增加,其表示为 式中:0为反应物硫酸的初始体积,m3;为时间,s;()为合并函数,可以通过以下2种形式评估: 因此合并模型可以表示为 混合时间m与离集指数S之间的关系是一个基于理论与实验结果所拟合得到的公式,其表达式如式(21)所示: 图9为m与S之间基于Incorporation model的关联式。图10为不同下超声功率对m的影响曲线。 图9 tm与XS之间基于Incorporation model的关联式 图10 不同Re下超声功率P对tm的影响 从图10中可以看出,m随着与超声功率的增加而减小。其中在低的工况下效果明显,入口雷诺数为1 000时,超声的强化作用使该反应器内碘化钾-碘酸盐平行竞争反应体系的微观混合时间缩短24%。m与log呈线性关系,经过拟合得到m与的关联式。进一步与超声功率进行关联可得本研究中超声强化下的撞击流反应器内微观混合时间m与和的关系式,如式(22)。 表2为不同雷诺数下无超声与超声功率227.5 W对应的m。由表2可知,当入口雷诺数为1 000~5 000时,在超声作用下m从0.000 16~0.000 43 s (未施加超声)缩短至0.000 14~0.000 33 s (超声功率227.5 W)。 表2 不同雷诺数下无超声与超声功率227.5 W对应的tm 引进达姆科勒数来评估化学反应时间r和微观混合时间m之间的关系。 其中反应(2)的特征反应时间r2为 式中:2(=0)为初始状态时反应2的反应速率,mol×m-3×s-1。式(24)中分子取括号中3项浓度中的最小值。>1表明反应环境不均匀,微观混合过程慢于反应过程。当<1时,微观混合过程快于反应过程。由式(24)可知,反应(2)的特征反应时间为常数,因为反应(2)的反应速率与反应物浓度在零时刻为常数。可以看出,超声可以增强混合效率,从而降低的值。将式(21)代入(23),得到与S的关系: 如图11所示为不同的下超声功率对的影响曲线图。从图中可以看出,在全部工况下的数均小于1,说明微观混合时间m小于反应时间r2,在反应(2)发生前,就能达到很好的混合效果。在入口为5 000、超声功率为227.5 W时,最小达到0.307。由图可以看出,超声缩短反应器微观混合时间,从而降低整体反应的,且低时效果更好。 与log基本呈线性关系,经过拟合得到与的关联式。进一步与超声功率进行关联,可得本研究中超声强化下的撞击流反应器与和的关系式(26)。 图11 不同Re下超声功率P对Da的影响 (1) 通过诱导超声空化效应增强撞击区域的湍动,导致反应器压降增加,低入口雷诺数时效果更为明显,压降最大提升50%。超声对反应器混合性能有明显提升,S随着超声功率与入口雷诺数的增加而减小,与未施加超声相比,在超声作用下S减小了10.9%~23.5%。 (2) 微观混合时间随超声功率与入口雷诺数的增加而减小。当入口雷诺数为1 000~5 000时,在超声作用下微观混合时间从0.000 16~0.000 43 s缩短至0.000 14~0.000 33 s。超声功率为227.5 W,入口雷诺数为1 000时影响效果最大,微观混合时间缩短24%。 (3) 该反应器在所有工况下的均小于1,最低可至0.307,表明该化学反应由微观混合过程主导。超声对反应器内部的流动混合有进一步强化作用,进一步降低了整体反应的的值。 [1] GUO T Y, RUAN B, LIU Z W,. Numerical and experimental investigations of liquid mixing in two-stage micro-impinging stream reactors [J]. Chinese Journal of Chemical Engineering, 2017, 25(4): 391-400. [2] YANG P F, LUO S, ZHANG D S,. Extraction of nitrobenzene from aqueous solution in impinging stream rotating packed bed [J]. Chemical Engineering and Processing, 2018, 124(2): 255-260. [3] 程海涛, 申献双. 超声-射流-撞击空化提取柚子皮原花青素[J]. 食品工业, 2020, 41(8): 118-122. CHENG H T, SHEN X S. Ultrasonic-jet-impact cavitation extraction of proanthocyanidins from grapefruit peel [J]. The Food Industry, 2020, 41(8): 118-122. [4] 邓冬梅, 李晴, 黄永春, 等. 文丘里管结构对焦化废水降解的影响[J]. 工业水处理, 2018, 38(2): 26-30. DENG D M, LI Q, HUANG Y C,. Influences of venturi tube structures on coking wastewater degradation by impinging stream-hydrodynamic cavitation [J]. Industrial Water Treatment, 2018, 38(2): 26-30. [5] VATTA L L, SANDERSON R D, KOCK K R. An investigation into the potential large-scale continuous magnetite nanoparticle synthesis by high-pressure impinging stream reactors [J]. Journal of Magnetism and Magnetic Materials, 2007, 311(1): 114-119. [6] 陈建樑, 张林锋, 伍堃, 等. 撞击流结晶器和传统结晶器中乙酰水杨酸结晶的研究[J]. 山东化工, 2020, 49(5): 76-77, 127. CHEN J L, ZHANG L F, WU K,. Study on crystallization of acetyl salicylic acid in impinging crystallizer and traditional crystallizer [J]. Shandong Chemical Industry, 2020, 49(5): 76-77. [7] LIU Z W, GUO L, HUANG T H,. Experimental and CFD studies on the intensified micromixingperformance of micro-impinging stream reactors built fromcommercial T-junctions [J]. Chemical Engineering Science, 2014, 119(11): 124-133. [8] 李友凤, 叶红齐, 何显达, 等. 撞击流混合器微观混合性能的研究[J]. 高校化学工程学报, 2012, 26(1): 49-55. LI Y F, YE H Q, HE X D,. Study on micromixingcharacteristics of impinging streams mixers [J]. Journal of Chemical Engineering of Chinese Universities, 2012, 26(1): 49-55. [9] CHEN L M, DONG B, GUO Y Q,. CFD modelling of the effects of local turbulence intensification on synthesis of LiFePO4particles in an impinging jet reactor [J]. Chemical Engineering & Processing: Process Intensification, 2020, 155(9): 108065. [10] MONNIER H, WILHELM A M, DELMAS H. Influence of ultrasound on mixing on the molecular scale for water and viscous liquids [J]. Ultrasonics Sonochemistry, 1999, 6(1): 67-74. [11] JORDENS J, BAMPS B, GIELEN B,. The effects of ultrasound on micromixing [J]. Ultrasonics Sonochemistry, 2016, 32(9): 68-78. [12] GUO Z, JONES A G, LI N. The effect of ultrasound on the homogeneous nucleation of BaSO4during reactive crystallization [J]. Chemical Engineering Science, 2006, 61(5): 1617-1626. [13] PARVIZIAN F, RAHIMI M, FARYADI M. Macro- and micromixing in a novel sonochemical reactor using high frequency ultrasound [J]. Chemical Engineering and Processing: Process Intensification, 2011, 50(8): 732-740. [14] PARVIZIAN F, RAHIMI M, AZIMI N. Macro- and micromixing studies on a high frequency continuous tubular sonoreactor [J]. Chemical Engineering and Processing Process Intensification, 2012, 57/58: 8-15. [15] PÉREZ A, CENTENO M A, ODRIOZOLA J A ,. The effect of ultrasound in the synthesis of clays used as catalysts in oxidation reactions [J]. Catalysis Today, 2008, 133: 526-529. [16] JAGANNATHAN T K, NAGARAJAN R, RAMAMURTHI K. Effect of ultrasound on bubble breakup within the mixing chamber of an effervescent atomizer [J]. Chemical Engineering and Processing: Process Intensification, 2011, 50(3): 305-315. [17] D’ANNA F, MARULLO S,VITALE P,. Synthesis of aryl azides: A probe reaction to study the synergetic action of ultrasounds and ionic liquids [J]. Ultrasonics Sonochemistry, 2012, 19(1): 136-142. [18] 董正亚, 陈光文, 赵帅南, 等. 声化学微反应器—超声和微反应器协同强化[J]. 化工学报, 2018, 69(1): 102-115. DONG Z Y, CHEN G W, ZHAO S N,. Sonochemical microreactor-synergisticintensificationofultrasoundandmicroreactor [J]. CIESC Journal, 2018. 69(1): 102-115. [19] VICHARE N P, GOGATE P R, DINDORE V Y,. Mixing time analysis of a sonochemical reactor [J]. Ultrasonics Sonochemistry, 2001, 8(1): 23-33. [20] RAHIMI M, AGHEL B, HATAMIFAR B,. CFD modeling of mixing intensification assisted with ultrasound wave in a T-type microreactor [J]. Chemical Engineering and Processing: Process Intensification, 2014, 86(12): 36-46. [21] FARYADI M, RAHIMI M, SAFARI S,. Effect of high frequency ultrasound on micromixing efficiency in microchannels [J]. Chemical Engineering and Processing Process Intensification, 2014, 77(3): 13-21. [22] DONG Z Y, ZHAO S N, ZHANG Y C,. Mixing and residence time distribution in ultrasonic microreactors [J]. AIChE Journal, 2017, 63(4): 1404-1418. [23] CHEN L M, ZENG H W, GUO Y Q,. A comparative analysis of micro-mixing process in a confined impinging jet reactor with/without applying ultrasound [J]. Chemical Engineering and Processing: Process Intensification, 2022, 177(7): 108991. [24] GUO Y Q, YANG X G, LI G,. Effect of ultrasonic intensification on synthesis of nano-sized particles with an impinging jet reactor [J]. Powder Technology, 2019, 354(9): 218-230. [25] GAO Z M, HAN J, BAO Y Y,. Micromixing efficiency in a T-shaped confined impinging jet reactor [J]. Chinese Journal of Chemical Engineering, 2015, 23(2): 350-355. [26] 刘一鸣. 高速撞击流反应器的微观混合特性的实验研究[D]. 北京: 北京化工大学, 2015. LIU Y M. Experimental investigation of micromixing efficiency in confined impinging jets reactor [D]. Beijing: Beijing University of Chemical Technology, 2015. [27] MONNIERH, WILHELM A M, DELMAS H. Effects of ultrasound on micromixing in flow cell [J]. Chemical Engineering Science, 2000, 55(19): 4009-4020. [28] YANG H J, CHU G W, ZHANG J W,. Micromixing efficiency in a rotating packed bed: Experiments and simulation [J]. Industrial & Engineering Chemistry Research, 2005, 44(20): 7730-7737. Effects of ultrasound intensification on micro-mixing performance in a confined impinging reactor DU Qiang, CHEN Lyuming, ZENG Hongwei, CHEN Bingbing (College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310023, China) In order to enhance the crystallization performance of nanoparticles in a confined-impinging jet reactor, an ultrasonic field was introduced to enhance the hydrodynamics and micro-mixing process in the "triangle zone" just above the impinging region in the reactor. The Villermaux-Dushman parallel competing reaction system was used to experimentally study the effects of ultrasound intensification on the micro-mixing performance in the confined-impinging jet reactor. The segregation index, micro-mixing time and Damkohler numberwere employed to characterize the micro-mixing performance of the impinging flow. The results show that low-frequency ultrasonic field can significantly enhance the micro-mixing process by inducing the ultrasonic acoustic cavitation in the reactor, especially when the Reynolds number is low. It is found that compared with the case without ultrasound, the segregation index is reduced by 10.9% to 23.5% under ultrasound irradiation. The micro-mixing time is also decreased from 0.000 16-0.000 43 s to 0.000 14-0.000 33 s with ultrasound. It is also observed thatnumber of the reactor is always smaller than 1, which indicates the chemical kinetics is dominated by the micro-mixing process. impinging flow; ultrasonic enhancement; micro-mixing; segregation index TQ 051.7 A 10.3969/j.issn.1003-9015.2023.05.006 1003-9015(2023)05-0740-09 2022-07-18; 2022-10-29。 国家自然科学基金(21908195)。 杜强(1996-),男,四川南充人,浙江工业大学硕士生。 陈冰冰,E-mail:bingbingchen.zjut@outlook.com 杜强,陈律名,曾宏伟,陈冰冰. 超声对受限撞击流微观混合性能的强化 [J]. 高校化学工程学报, 2023, 37(5): 740-748. :DU Qiang, CHEN Lyuming, ZENG Hongwei, CHEN Bingbing.Effects of ultrasound intensification on micro-mixing performance in a confined impinging reactor [J]. Journal of Chemical Engineering of Chinese Universities, 2023, 37(5): 740-748.3 实验结果与讨论

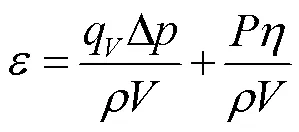

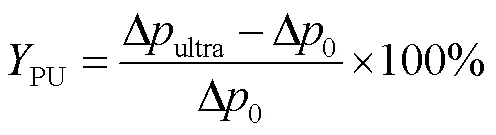

3.1 超声对流场压降的影响

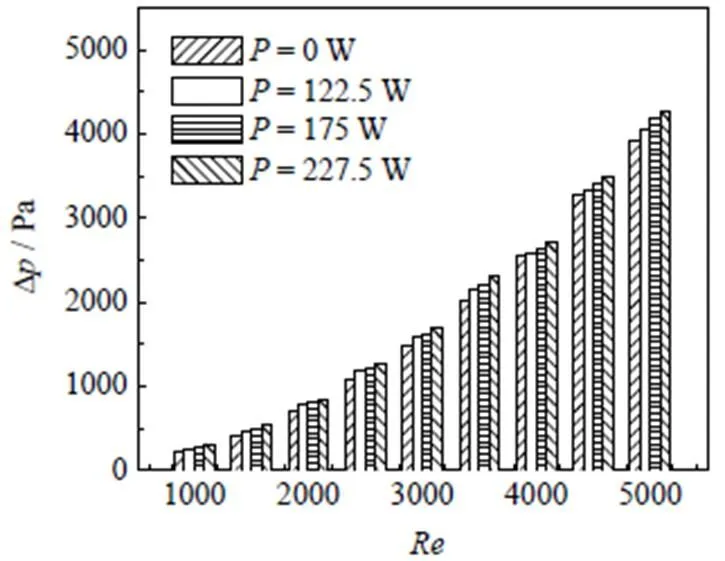

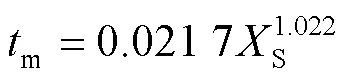

3.2 入口雷诺数对XS的影响

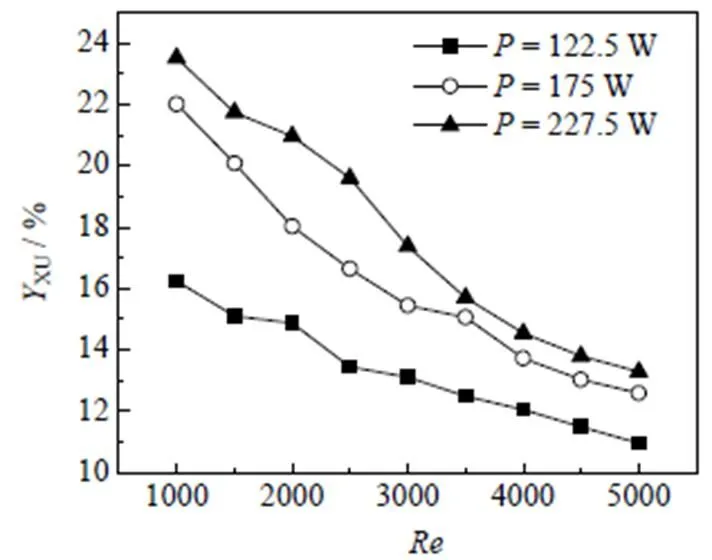

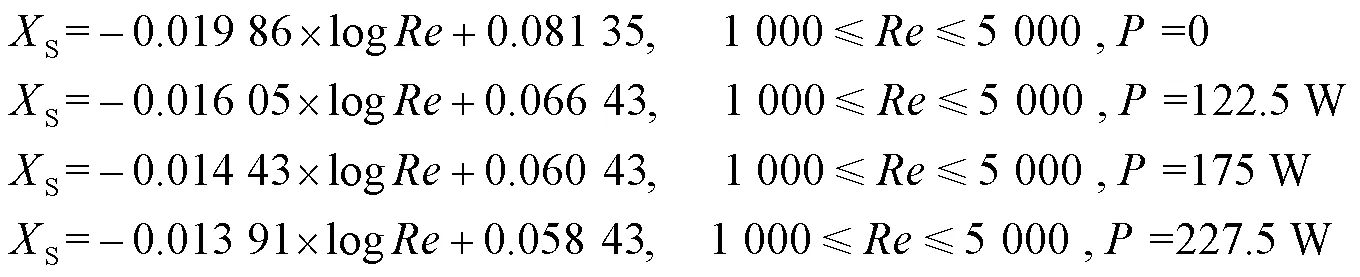

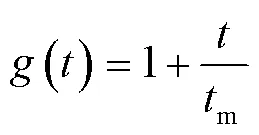

3.3 超声强化对XS的影响

3.4 入口流量比对XS的影响

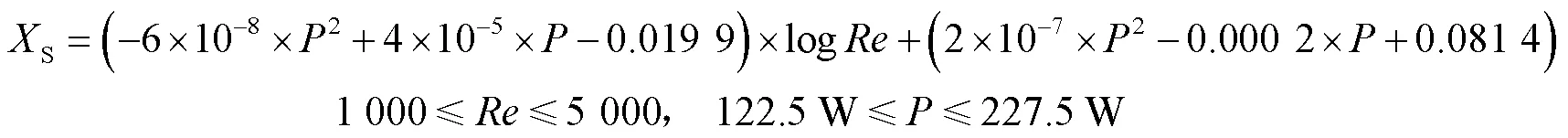

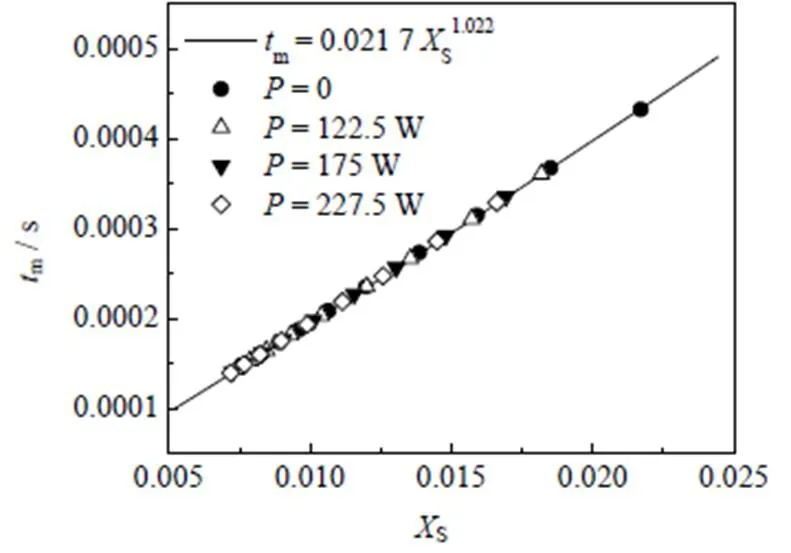

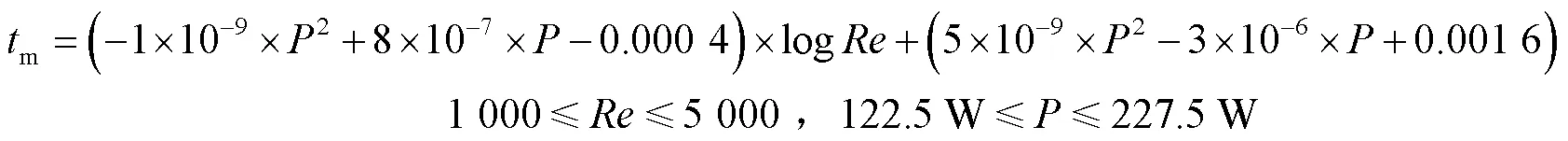

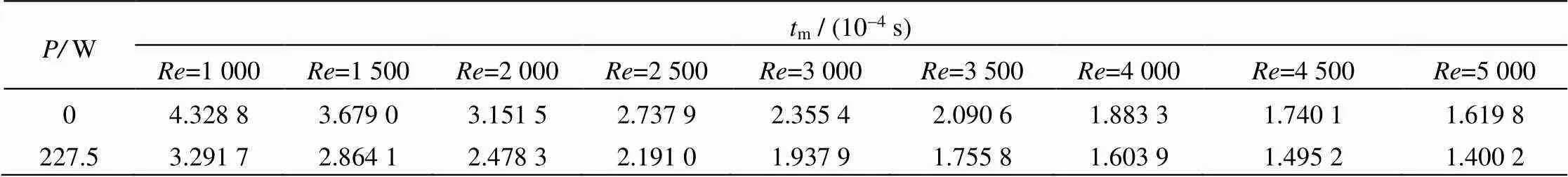

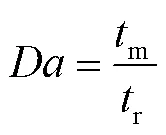

3.5 超声强化对tm的影响

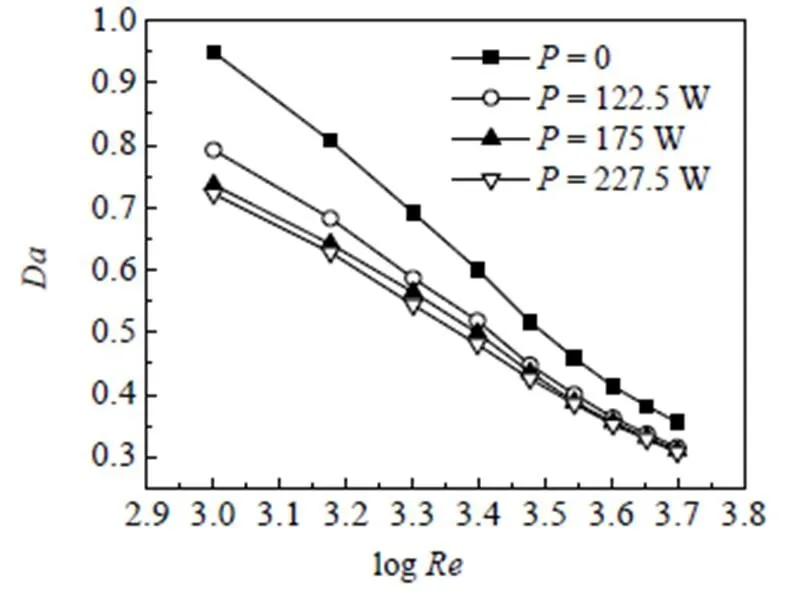

3.6 超声强化对达姆科勒数影响

4 结 论