长庆油田某区块地面集输系统结垢机理与集中成垢装置研究

2023-11-20王蕊白剑锋庞永莉霍富永李开

王蕊,白剑锋,庞永莉,霍富永,李开

长庆工程设计有限公司,陕西 西安 710018

随着油气田开发进入中后期,采出液中含水率上升和矿化度的变高,导致油气藏中的液体从地层采出后,由于温度和压力等的变化,容易引起无机盐在地面集输系统的结垢[1-4],由此引起油管被堵、压力增加和产量的下降。此外,结垢容易引起局部腐蚀[5-6],从而导致管道发生穿孔腐蚀,引发安全事故[7-9]。

长庆油田各采油厂目前采用不同层系油藏混采混输的油井日益增多,导致部分地面集输系统结垢严重[9]、故障频发,维护成本逐年上升[10-11]。目前主要通过物理法和化学法除垢。化学法具有针对性强和除垢效率高的特点,但是存在不具有普适性、且需要持续加药和成本高等问题[7-8,11]。由于集输系统的采出液中的离子组成和浓度存在多变性,因此化学法尤其是单一药剂可能不适于集输系统的防垢[12]。而常规的物理除垢方法如超声波、磁场等,存在设备投入费用高、除垢效果不理想的问题[13-14],导致现场应用的局限性。因此急需开展防垢技术研究,开发出具有普适性防垢效果的防垢技术,从而解决长庆油田集输系统结垢严重的问题。

针对长庆油田某区块结垢严重的地面集输系统,通过垢样、采出液的水质进行分析以明确垢样成分及其成因;并选择集输管线结垢部位严重的不同流体进行成垢研究,明确影响垢体沉降速率、粒径等的因素,以期为集输系统的防垢工作提供理论支持。通过对自主研发的集中成垢装置进行优化[15],模拟垢体颗粒在装置中的沉降分布情况,以期解决地面集输系统的结垢问题。

1 试验部分

1.1 试剂与仪器

碳酸氢钠、氯化钠、硫酸钾、氯化钙、氯化镁、氯化钡、氯化锶,均为分析纯。TD-3700型X射线衍射仪,中国通达公司;PlasmaQuant 9100电感耦合等离子体发射光谱仪(ICP-OES),德国耶拿公司;Quanta450型环境扫描电子显微镜,美国FEI公司。

1.2 现场垢样及油田采出液成分分析

1.3 流体的配伍性及结垢规律研究

根据采出液成分配制A、B两组模拟采出水:A组模拟含有沉淀型阳离子水,B组模拟含有沉淀型阴离子水。将两组水注入同一管道,通过流量计控制液体流量,同时用水浴对液体加热。研究流体温度、离子浓度和流速等条件对垢样的粒径、密度和沉积速度等的影响。其中流体温度为50~90 ℃;流体流速为3.5~5 m/min。

1.4 集中成垢装置除垢研究

对自主设计的集中成垢装置(见图1)进行优化[15];模拟研究液体中的颗粒在集中成垢装置中的沉降分布情况,明确装置的除垢性能。

图1 集中成垢装置

2 结果与讨论

2.1 现场垢样分析

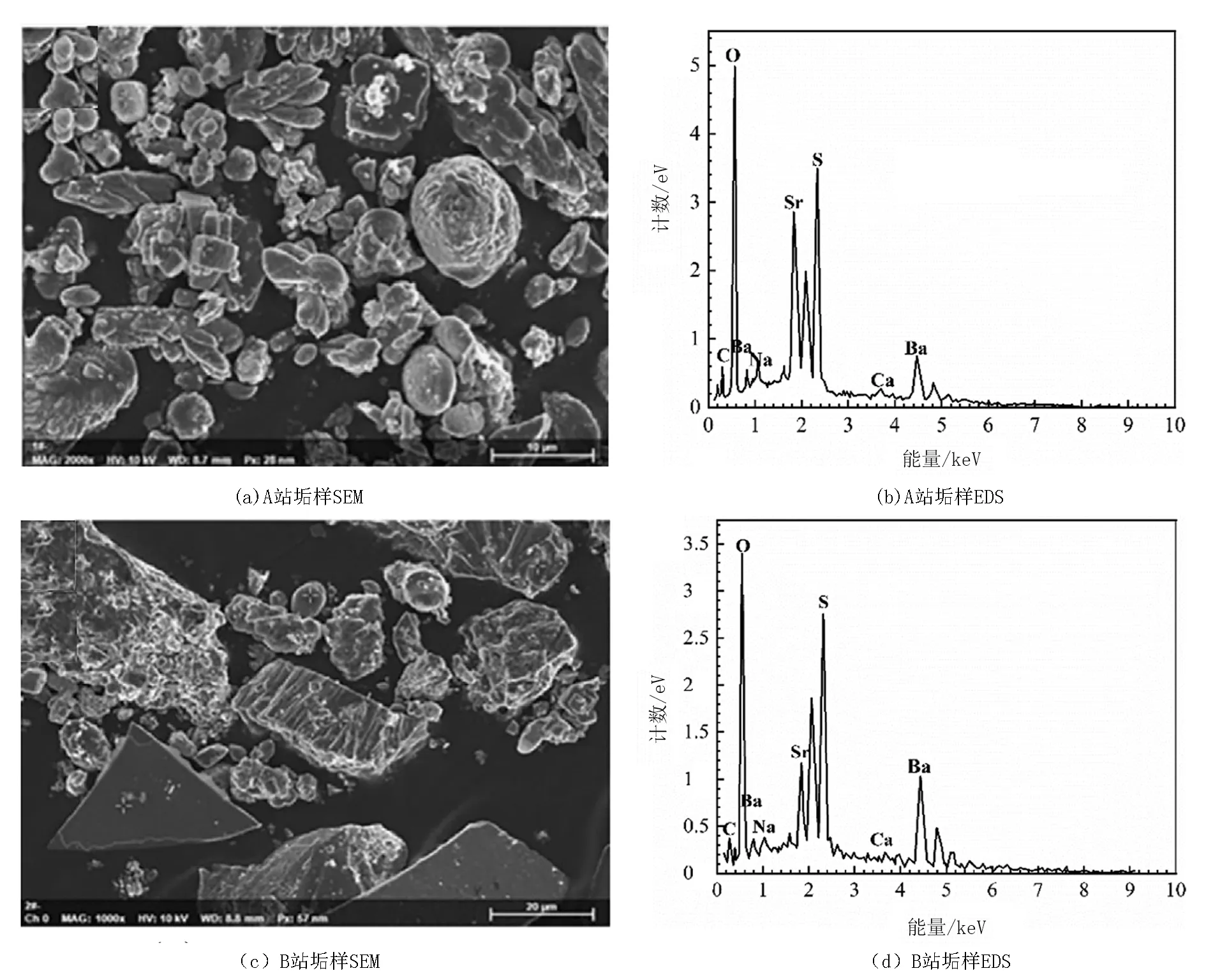

选取结垢现象严重的某区块中A站(结垢严重,需每月清理总机关,即使加入120×10-6mg/L的药剂,清垢周期也只能从30 d延长到33 d)和B站(加药浓度60×10-6mg/L,清垢周期由30 d延长至37 d)的垢样进行分析,结果如图2所示。

图2 A站和B站垢样的SEM和EDS

从SEM照片和EDS谱图可以看出,A站和B站的垢样除了颗粒形貌相差较大外,其元素组成基本相同,说明这两个集输站采出液中的离子成分较为相似,主要含有Ca、Ba、S、Sr等元素,具体元素百分比如表1所示,除了O、Ba相差较大外,其他元素百分比相近,说明产生污垢的不溶性盐是钡盐,主要为硫酸钡锶。对地面集输A站的垢样进行处理后,测得的XRD结果如图3所示,垢样为Ba0.75Sr0.25SO4。

表1 A站和B站垢样的元素百分比

图3 长庆油田某区块A站垢样的XRD

2.2 现场采出水成分分析

表2 长庆油田某区块A站水样分析

2.3 现场采出水成垢规律分析

开展油田采出水的成垢规律研究有助于揭示垢的形成机理、结晶动力学、结垢诱导期的影响因素,为采出水中沉淀型离子的除去具有理论指导意义[2,5]。主要探究了矿化度、温度和流速对垢体的粒径、密度和沉降速度的影响。

2.3.1 矿化度

通常情况下,矿化度越高对应的盐含量越高。而盐含量升高时,CaCO3、BaSO4这类不溶性垢体的溶解度会随之增加。盐含量相对较高时,可以生成垢的离子浓度相对减少,从而削弱了可以结合的正负离子结合能力[1]。但盐含量的增加可能主要由能够生成沉淀的正负离子导致,这种情况下则不会削弱正负离子的结合能力,甚至大量可形成沉淀的正负离子的存在会提高正负离子的碰撞机会,使得沉淀颗粒的粒径增加。

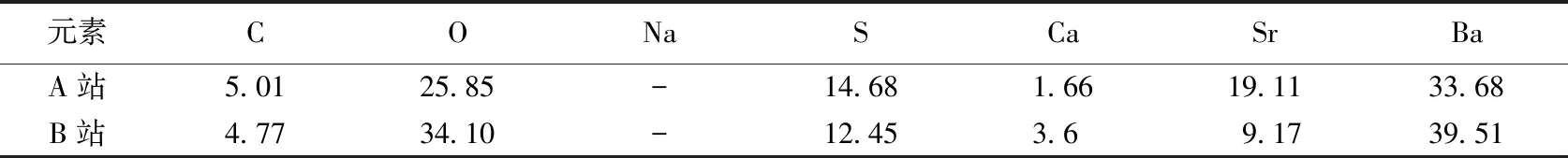

研究水体温度为50 ℃、流速为2.5 m/s、矿化度在(1~14)×104mg/L之间时,矿化度对垢体的粒径、密度和沉降速度的影响,实验结果如图4所示。从图4(a)可知,随着溶液矿化度的增加,生成的垢体粒径尺寸呈现出先缓慢增加后快速增加最后趋近于不变的趋势。可能矿化度的增加,使得正负离子浓度的增加起到了主导作用。从图4(b)可知,矿化度的增加对垢体的密度并没有影响。可能是矿化度的增加并没有影响到沉淀型离子的碰撞强弱程度,从而未影响到垢体的密实度[8]。由于垢体粒径的增加,其质量随之增加,在其质量增加的幅度大于其在液态中浮力增加的幅度条件下,引起垢体颗粒的沉降速度的增加(见图4(c))。

图4 矿化度对垢体的影响

2.3.2 温度

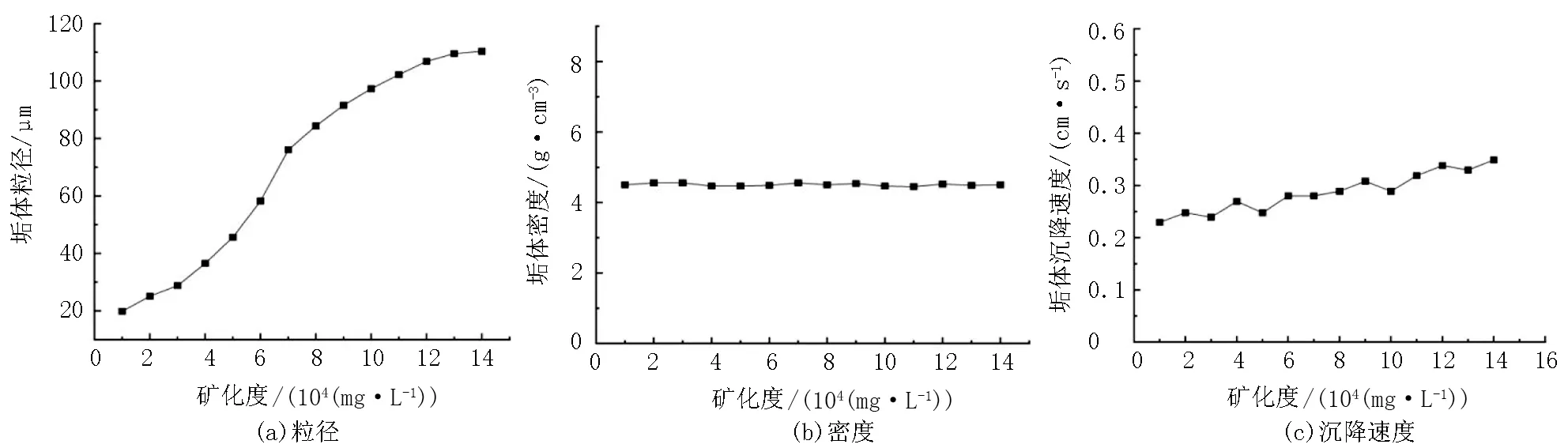

沉淀结垢是一个吸热反应,当温度改变时,结晶动力学也随之变化。设置矿化度为7×104mg/mL,流速为2.5 m/s、水体温度(50~90)℃,研究温度对垢体的粒径、密度和沉降速度的影响,结果如图5所示。

图5 温度对垢体的影响

根据布朗运动理论,由于液体分子的热运动,微粒会受到来自各个方向液体分子的无序碰撞。由于这种不平衡的冲撞,微粒呈现出不规则的运动。微粒布朗运动的剧烈程度随着流体温度的升高而增加[16]。温度的升高虽然加剧了布朗运动,增加了粒子的接触机会和次数,但是剧烈的运动影响了它们的聚集成核。所以从图5(a)看到,随着液体温度的升高,生成垢体的粒径呈现出缓慢减小的趋势。由于温度的升高增加了垢体热运动的无序性,导致形成垢体的密实度出现变化。因此从图5(b)看到当温度低于75 ℃时,垢体的密度为无序的变化;当温度超过75 ℃时,垢体的剧烈热运动影响到垢体的结合能力,使得垢体的密度随着温度的升高而持续下降。垢体的粒径和密度的减小直接影响到单个垢体的质量,导致其沉降速度减小。因此,从图5(c)看到,随着液体温度的升高,生成的垢体的沉降速度逐渐减小。

2.3.3 流速

研究矿化度7×104mg/L、温度为50 ℃的条件下,流速对垢体的粒径、密度和沉降速度的影响,结果如图6所示。

图6 流速对垢体的影响

垢体粒径随流速先增大后减小(见图6(a))。在流速超过某一临界点之前,流体流动速度的增大,加强了管道内垢体的接触机会,提高了它们的聚集成核速率,有利于生成的沉淀颗粒成核。但当流速超过这一临界点之后,由于管内流体存在速度梯度,剪切分散作用过大,将不利于沉淀微粒的聚集成核而生成大的颗粒,因此出现了实验结果所呈现出的垢体粒径随着流体流速的增加先增加后减小的趋势[8]。由于流速的大小只是影响到垢体颗粒的接触机会和结合能力,而对垢体的组成和成核颗粒的密实度的影响较小,因此从实验数据看到流速对垢体密度的影响较小(见图6(b))。和垢体粒径相对应的,沉降速度表现出先增加后下降的趋势(见图6(c))。

综合上述研究结果,矿化度、温度和流速均影响着垢体粒径,最终影响到垢体的沉降速度。油田现场在集输系统中安装集中成垢设备,这就要求流体中的垢体在流经成垢设备前不允许沉降,集中在成垢设备中沉降,以便于集中清理污垢。

众所周知,固体微粒在液体中的沉降需要一定的时间,是一个缓慢发生的过程。如果微粒在沉降过程中被扰动,那么其沉降速率将会发生变化,扰动越剧烈越难以发生沉降。因此流速是一个影响到垢体沉降发生结垢的主要因素。

液流中的颗粒的沉降速度如下:

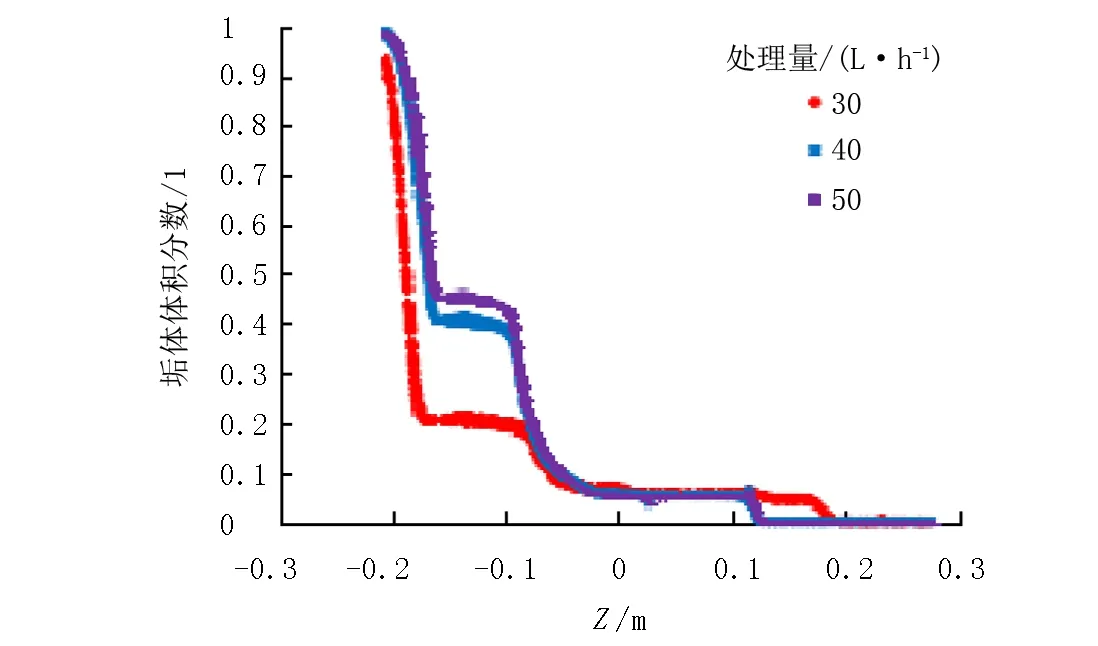

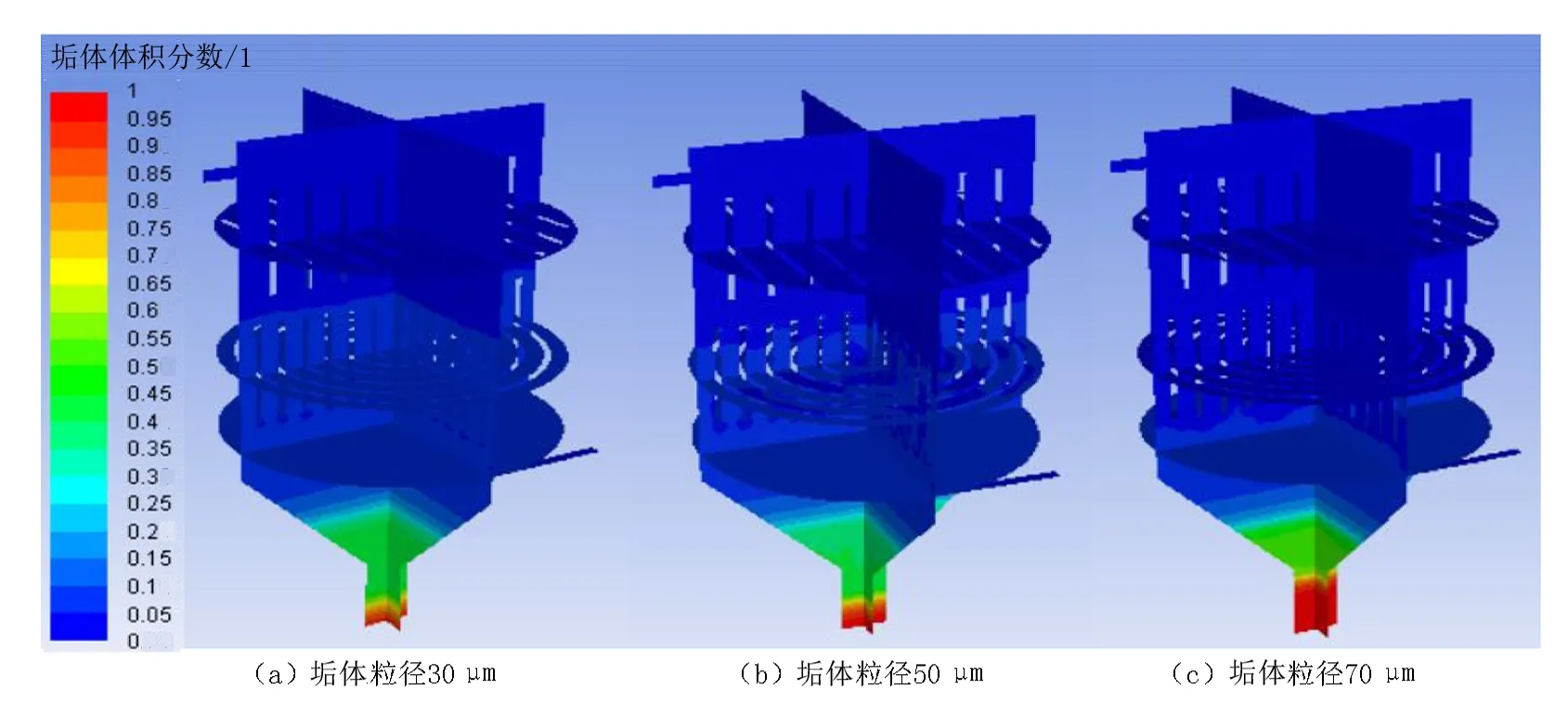

在滞留区(10-4 (1) 在过渡区(1 (2) 在湍流区(103≤Re<2×105): (3) 式中:Re为颗粒雷诺数,1;u为颗粒相对于流体的运动速度,m/s;dp为颗粒的直径(假设为标准圆球形),m;ρp为颗粒的密度,kg/m3;ρ为流体的密度,kg/m3;g为重力加速度,m/s2;μ为流体黏度,Pa·s。 由式(1)、(2)和(3)可知,在流体的密度、黏度确定的情况下,固体颗粒的密度和直径越大,则其沉降速度越大,即越容易沉积在管材表面。 集中成垢的原理是利用不相溶水体混合结垢,通过改变水体化学热力学条件,人为创造结垢环境,诱导水体中的结垢因子在指定的地点结垢,避免水体在后续管线设备中结垢[10]。定点结垢装置是实现这一目标的关键设备。根据前文研究的影响垢体沉降速度的因素,通过室内模拟计算和参数优化,研究了流速(处理量)和垢体粒径对集中成垢装置中垢体分布状态的影响。 2.4.1 处理量 以进液含油率20%、垢体平均粒径50 μm、平均密度3.5 g/cm3为例,模拟计算液体处理量不同时,垢体在成垢装置中不同位置的体积分数分布,结果如图7、8所示。 图7 不同处理量下集中成垢装置中垢体体积分数分布情况 从图7可知,实验装置的处理量在30~50 L/h时,垢体均能有效沉积到装置排渣口附近;液体的处理量增加,垢体沉降区有上移的趋势。垢体体积分数随高度变化规律如图8所示,从图8中可看出,装置排渣口附近垢体体积分数趋近1,装置顶部垢体体积分数趋近0;处理量增加,垢体分布有向装置上部扩散的趋势,但是可以看到,垢体都集中在装置内部沉积,结果表明该集中成垢装置能够有效除去流体中的垢体。 图8 不同处理量下集中成垢装置中垢体体积分数随高度变化规律 2.4.2 垢体粒径 处理量40 L/h、进液含油率20%、垢体平均密度3.5 g/cm3,垢体粒径不同时,装置内不同位置垢体体积分数分布情况如图9、10所示。 图9 不同垢体粒径下集中成垢装置中垢体体积分数分布情况 如图9所示,垢体的粒径越大,装置排渣口附近垢体体积百分数越高,说明越易沉降。如图10所示,当垢体粒径小于50 μm时,粒径对垢体在装置内分布区域的影响较小。因为在垢体密度相同时,垢体的粒径越大,垢体沉降的力越大,越容易在底部沉积。因此,当垢体粒径达到70 μm时,垢体在装置中的分布发生了明显的变化。但是需要注意的是,即使粒径仅为30 μm,亦不影响垢体在成垢装置中的有效沉积。 图10 不同垢体粒径下集中成垢装置中垢体体积分数随高度变化规律 通过上述模拟计算可知,液体处理量对垢体在集中成垢装置中的沉降速度影响最大;垢体粒径越大越有利于垢体的沉降。因此为了满足成垢垢体在装置的沉积,需要注意处理量与装置处理能力的匹配性问题。 1)对长庆油田某区块的采出水的矿化度和成分分析可知,该区块的采出水的矿化度在20 000~90 000 mg/L之间,所有井的采出水中均检测到大量的Ca2+、Mg2+、Ba2+等可能产生沉淀的阳离子,在部分井的采出水中也发现了Sr2+。这些元素同样在垢样中被检测到,说明这些离子是产生垢体的主要组成部分。 2)采出水的矿化度越高,垢体的粒径越大,垢体的沉降速度越快;流体的温度越高,垢体的粒径越小,垢体的沉降速度越小;流速对垢体的粒径和沉降速度的影响呈现出先增加后减小的趋势。 3)垢体在成垢装置中随着液体处理量的增加,垢体的分布存在上移的现象;垢体粒径越大越有利于垢体在装置出渣口的沉积。2.4 集中成垢装置研究

3 结论