煤矿采煤工作面超前支护的应用

2023-11-20王伟

王 伟

(山西焦煤西山煤电晋邦德煤矿,山西 吕梁 033000)

煤矿采煤工作是一项危险性极强的工作,该行业引发的事故不在少数。事故之一为顶板事故,其又可以细分为两类:采煤工作顶板事故与巷道顶板事故。安全一直是采煤工作重点关注的问题,为减少事故发生,学界和实务中负责安全工作的人员不断进行学习和研究,希望可以对现状有所突破和改善。经过长期的努力,也伴随技术的进步,工作条件得到了极大的改善,在采煤工作的方法和工艺等方面,逐渐可以实现智能化和机械化,减少了人工从事高危行为的可能,进而降低了采煤工作顶板事故的发生率。考虑到煤矿采煤工作面的支护要求,本文主要对超前支护方法的应用情况进行分析,从而在掌握超前支护技术要领的基础上推动各项工作的有效开展。

1 煤矿采煤工作面超前支护现存问题

1.1 支护设计不科学

支护是否合理、科学是实现采煤工作安全的重要一环,但实践中该方面依然存在着较大的问题。在做决定前,首先应当对支护的本质做出正确的认知,支护的作用和意义是选择合适的设备实现对巷道围岩的变形进行有效的支护。要想实现支护设备应有的作用,必须要对采煤工作环境进行实地调查,做出正确的分析,而后根据结论去选择适合当前工作环境需求的支护设备和型号。考察采煤的现实工作条件具有相当的难度,所以很难全面掌握实际情况,导致设计和选择的支护设备不够科学,事故仍有发生。

分析上述结果产生的原因概括为:第一、设计难。支护设计依赖于精确的数据,但是目前设计采用的技术基本是工程类比法或者数值模拟法,这样的方法虽可以提供一些可靠的数据作为参考。但是支护作用的发挥要求的数据极为精确,当前实践极难获得与巷道围岩具有高的相似度的数据,再加之开采地区地质体一般都较为复杂,难已实现精准预估支护的效果。第二、易受动态环境影响。巷道施工过程中很容易受到其他因素的影响,但是支护设计一般要求在静载的环境效果最佳。当前并未有好的方法将两者对环境需求矛盾达到平衡。第三、支护方案不能及时得到调整。支护设备设计和使用对专业也存在较高的要求,但是,实践中并未实现此要求,施工人员缺乏专业技能和知识,对设备在使用过程中存在的支护不合理现象不能及时发现,进而不能及时对方案做出针对性的调整。

采煤工作的核心难题之一就是巷道设计难题,其对安全性和经济性都有较高要求,除此之外还有成本的考量[1]。

1.2 掘进施工工艺不精良

施工工艺对于采煤巷道掘进的效率影响重大,精良的掘进工艺可以大大提高工作的效率,例如实践中,有些煤矿就采用了多工序平行进行作业,这种工作模式收获了良好的效果,逐渐被其他企业学习和借鉴。具体的采煤工作过程中,采煤的工作面的支护是必须首先应当进行严格检查的,倘若该问题没有得到重视,极有可能产生顶板岩层遇水热膨胀软化,而且该问题没有得到及时有效的处理,很容易导致顶板破碎。如果设计工艺精良,很多的问题都可以得到有效避免,实现安全保障。观察实践可以发现,现阶段掘进施工工艺还存在很多做工不够精细之处,很多事故的发生都与其施工工艺相关联,增加了维护巷道的成本支出,减损了整体煤矿的经济收益。

1.3 施工人员专业性不足

煤矿采煤工作是一项专业性较高的工作,专业能力直接影响着整个矿业工作的基本进度和运转。超前支护是采矿工作中综合性较强的一项工作内容,工作中设备的使用需要有专门知识人进行操作,且不同专业的技术人员在整体上还要达到一定的配合。这是理想效果,与实际还存在较大的差距。很多从事采矿工作的人员都没有相关的专业知识,对整个行业的了解知之甚少,对工作内容仅是表面上的知道,对于类似采煤工作面超前支护等的影响因素和不利后果都是不了解的。对一般操作员的技术要求不是很高,但相关技术岗人员就不能再以低要求作为标准了,施工技术人员称之为技术人员,最主要的前提即是有丰富的专业知识。实际并非如此,身处技术岗的人并不重视其专业性,专业知识不足,这样的工作团体也不能有效的实现配合,进而阻碍工作的顺利进行,降低超前支护的质量[2]。

2 工程概况

某煤矿是我国重要的产煤地之一,其地处山西省煤田的中部,其采煤深度为700~1200m。该地以丰富的煤炭资源出名,地质复杂也是该地的显著特征之一。该煤矿井含煤地层主要是石炭—二叠纪太原组和二叠纪山西组,主采的3煤层有冲击倾向,上覆岩层变化频繁,整体为断层发育较多,存在局部顶板破碎的现象。该煤矿采煤工作面沿空巷道在回采存在较大压力,导致变形严重、矿压差距大,另外,回风巷道温度高、湿度高的环境,极大地加剧了顶板维护的难度。

3 沿空巷道矿压分带及特点

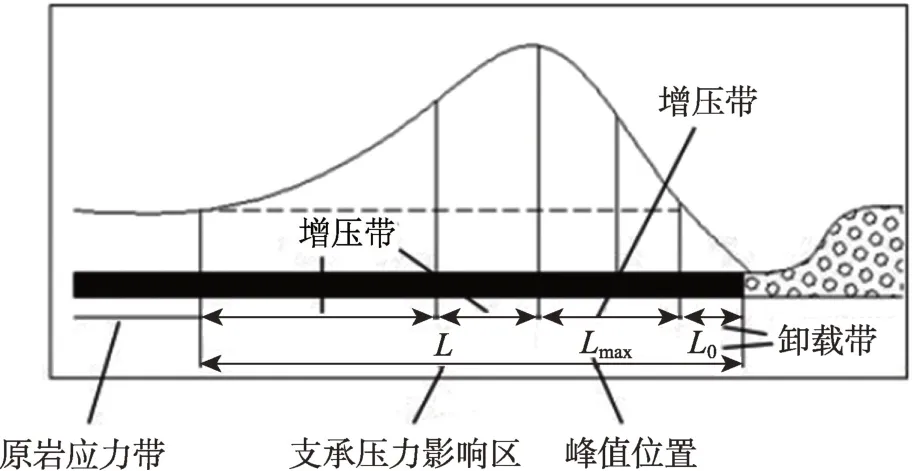

结合煤矿工程以往采煤的情况分析,可以将巷道分为三个部分:卸载带、增压带、原岩应力带(见图1)。

图1 综放工作面超前支承压力分布

3.1 卸载带特点

卸载带也称减压带,一般为2~6m。此处遭受过支承压力的作用,煤体已在不同程度上产生变形和破坏,因而使其承载能力降低,于是上覆岩层的支承点向煤体深部转移,在煤体边缘地区形成受力较原岩应力更低的地带。

卸载带,又称减压带,该带长度一般为2~6m。由于煤体在之前已经因为受到的承载力而变形、破坏,故而到卸载带承载力就大大得到了缓解。原本上覆岩层的支撑点就发生了改变,进而已转至煤体的深处,煤体的边缘地形便成为较原岩承受力更低的区域。

3.2 增压带特点

增压带也称支承压力影响带或应力增高带,又可分为压力上升带、压力高峰带和压力下降带。根据某煤矿井下观测,该影响带一般为20~40m,根据采场条件不同,有的也可达50~60m,甚至更远。实践证明,在该范围内,巷道易产生较大的变形破坏,维护较困难,应加强此处的支护。

增压带较为复杂,其长度较卸载带长,一般为20~40m,有些矿区还可以加长,增加到60m,它也被叫为应力增加带,或者支撑压力影响带。由于其长度较长,内部可以细分为压力上升带、高峰带以及下降带。某煤矿的增压带较长,不同的采场情况不同,有的吸取增压带大50~60m,有的可能超过此长度。通过实践发现,增压带在以上范围极易造成巷道的破坏和变形,难以实现较好的维护,故应当采取措施增强该区域的支护。

3.3 原岩应力带特点

原岩应力带增压带向外的区域,实体侧一般在30~40m 之外,沿空侧一般在50~60m 之外,此处巷道一般不受破坏,比较容易维护。通过以上分析可以看出,采煤工作面超前支护重点需对增压带进行维护,此范围一般为工作面煤壁向外60m左右,为了安全起见,一般按照2 倍范围进行维护,即煤壁向外120m 确定为超前支护范围。

原岩应力带是处于增压带以外的区域,该带由两部分构成,实体侧通常约30~40m外,沿空侧通常在50~60m外。在该区域的巷道维护较其他两个区域简单且容易,巷道一般不会受到破坏。我们总结上述分析也可以发现,采煤工作面超前支护的核心就是加大对增加带的维护,维护的区域一般是工作面煤壁以外约60m。要想实现更高的维护效果,应当加大维护的范围,一般可以参照两倍的范围,也就是将超前支护的长度确定为煤壁向外120m左右,此时的支护效果更佳[2]。

4 超前支护方式对比分析

自建矿以来,其不断进行尝试新的支护方式,以期实现优化的管理。以下将对金属顶梁配合单体液压支柱、支撑式顺槽支架、单元式支架等不同的支护方式,现进行对比分析。

4.1 金属顶梁配合单体液压支柱支护

这种支护装置是在沿空巷道居中位置三路金属十字架支护顶板,十字架的规格采用的1.2m×0.8m 规格,顶部的顶梁用1.2m 长度的衡量倾向式放置,三路的十字架内部分为主副梁,交叉的前后再设置1根金属材质的十字梁,在采侧与不采侧的两侧的内侧或者外侧的主梁再设置1根十字架,以呈现八柱为一排设计。

金属顶梁配合单体液压支柱支护优点具有其优点:①各部分联结部分较为密切,铰接的方式可以是金属顶梁连成一个整体。也正是因为连成一体,与顶板存在较大的接触面积,可以在顶板压力正常的情况下较好的维护顶板。②在进行工作面回采过程中,保持中间段不动,后面的金属梁与单体回撤后支设到前面,这样的设置不会对顶板造成反复支撑的效果。

金属顶梁配合单体液压支柱支护的缺点:①支护强度不高,很容易出现顶板下沉的现象,同时,由于单体支柱钻进量大,而且回撤难,操作不适当极有可能导致单体支柱被折断、弯曲,设置压死的后果。②金属材质的支护在设计和安装中需要多种材料,材料应当得到妥善保管,存放材料将会用去大笔资金。③该种支护的设置将耗费大量的劳动力,且劳动强度较大,该整个施工过程中都不能用机器代替,采用人工扛运施工物料的工作方式,效率低且危险性大。

4.2 自移式顺槽支架支护

沿空巷道采用自移式顺槽支架支护突出的特点是按照顶板走向进行布置,可以通过拉移千斤顶实现自移。

此种支护优点:①自移式顺槽支架具有较强的支护力,可以实现对顶板的有效支护。②在设置和施工方面,可以实现自动拉移,对劳动力的要求低。

该种支护存在的缺点是:①每一个移位的操作与全部支架的进行一系列的配合,这种频繁的操作使得顶板完整性被破坏。②顶板会因此下沉、鼓帮,减少支架原本应有的活动空间,进而对人的行动、通风产生不利影响。

4.3 单元式支架支护

采用单元式支架布置方式采用的是成对走向,在工作中用单轨吊将最后一组支架运至最前支架的前面升起,为完成一次循环。

该种支护的优点:①有较强的稳定性,产生的强度大,可以有效的实现对顶板的维护。②支护的距离较长,使得不用频繁地对支架进行移动,进而减少了相关工序的时间和成本。③单元式支架在对支架进行运送时,使用的设备是风动单轨吊,这种运输方式极大地降低了施工人员的工作强度。④单轨吊可以实现将处于末端位置的支架直接移动到超前支护的最外层,减少了因移位对顶板造成破坏,实现了对顶板的完整保护。

该支护存在的缺点:单元式支架的操作前提是必须使用单轨吊挪移,除此之外的其他设备都不能实现预期的支护效果,且对单轨吊的安装、质量、高度等方面都规定了较高的标准[3]。

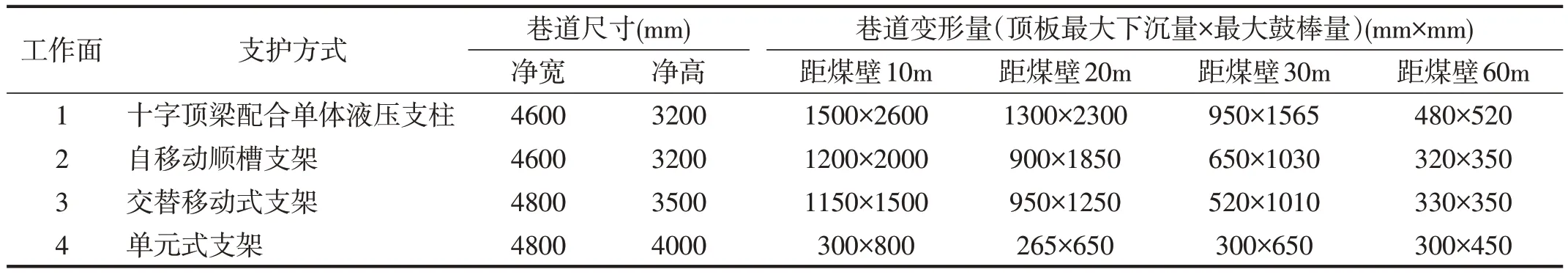

5 理论分析与实践验证

上述分析可知,使用单元式支架对于采煤工作面的超前支护效果最佳,在此基础上进行优化改进可以实现安全便捷的处理效果。该煤矿就是对上述理论分析的实践检验结果,采用不同支护方式,对应产生的巷道变形量(见表1),表1中的数据即可得出支护效果。

表1 不同支护方式巷道变形量统计

经过对分析发现,四种方式中4综放工作面结合单元式支架对巷道的变形影响最小,产生的支护效果更佳。

6 巷道掘进支护水平提升的关键点

6.1 改进工艺流程

建筑业的施工一般都有严格的操作要求,煤矿作为其中之一,在进行采煤工作中对工艺也有较高的标准。实践中有很多的示例,由于工艺不够规范,使得采煤危险增加,引发很多的事故,要想提升该行业的安全指标,应当从工艺上入手,将基础操作要领作为重点,是施工人员及技术人员在工作和应对突发问题上有专业的分析,采取正确的措施,就可以降低矿难的发生[4]。

6.2 增强对支护技术管理

安全管理是每一个行业放在首位应当考虑的,煤矿也更是应当重视安全管理。对于采煤工作中超前支护发生的各种问题,究其原因,其共同点都有管理缺失的因素,故该行业必须要加强对支护技术的管理,将该工作作为重点进行安排,建立专门的部门和制度,将责任落实到个人。工艺和技术管理在采煤超前支护具有重要的意义,将这两方面的工作做足,将会对整体煤矿的面貌和发展产生巨大的改变,促进煤矿安全、经济目标的实现[5]。

7 结语

在煤矿工程开采的阶段采煤工作面超前支护技术应用水平的高低,直接影响到整体的支护效果与煤矿生产安全以及质量都有着很重要的影响。因此考虑到煤矿工程采煤工作面的质量以及安全性,必须要做好超前支护技术方案的优化,要提高超前支护的应用效果,如此才能够避免各种危险事故出现。