油页岩露天矿山台阶爆破作业效果的持续改进

2023-11-20杨培运胡邦珍

杨培运,胡邦珍

(新疆天宝爆破工程有限公司,新疆 乌鲁木齐 830000)

随着社会的发展,特别是现代工业的大规模发展,国家对于能源的需求在不断的增长,露天开采作为能源开发的主要形式之一,具有资源利用充分、回采率高、贫化率低,适于用大型机械施工,建矿快,产量大,劳动生产率高,成本低,劳动条件好,生产安全等特点。露天开采作业主要包括穿孔、爆破、采装、运输和排土等流程。在其中穿孔爆破作业作为重要的一环,爆破效果的好坏直接影响后续采装、运输、洗选等各个环节的效率。因此,随着现代爆破技术的发展,露天爆破也在精细化、效益化的道路上不断前进。爆破效果的好坏主要受到以下因素的影响,包括:岩石结构、孔网参数、装药结构、填塞质量、起爆顺序,在这里笔者将结合自己的工作地点以及工作地点的作业特点,从上述几方面讲述对爆破作业效果的改进。

1 露天台阶爆破的概述

露天台阶爆破是目前国内常见的矿山生产爆破方式,是在地面上以台阶推进的爆破方法,是矿山生产的基本手段。目前,国内外一些大型矿山采用台阶开采方式,实现大区、多排微差深孔爆破,对孔网参数、装药结构、填塞方法、起爆顺序、微差间隔时间都进行了比较深入的研究,爆破技术的改进大大提高了矿山生产的综合生产效率。另外,随着钻孔机具设备的更新、工业炸药和雷管质量的不断提高,新品种炸药和高精度、多段位毫秒电雷管、非电雷管及数码电子雷管的使用,深孔台阶爆破技术的应用得到了进一步的发展。本文就油页岩露天矿在爆破作业过程中的一些改进爆破效果的方式来阐述一下怎样持续改进爆破作业效果。

2 岩石性质

石场沟露天矿并非铁矿、煤矿等传统能源矿山,而是油页岩露天矿,这种矿山的特点就决定了这种矿山的爆破作业相比煤矿、铁矿要有更细的要求。所爆破矿区主要有底板岩、主矿体、顶板岩构成,具体特性如下,底板:岩性以条带状泥质粉砂岩、粉砂质泥岩、泥岩为主夹浅灰绿色砂岩。岩石破碎,质量极劣—劣,岩体破碎—完整性差,边坡稳定性较差,风化作用强。强度一般小于10MPa。矿体赋存层位:岩性以粉砂岩、泥质粉砂岩、细砂岩为主,间有泥岩和炭质泥岩,岩芯较破碎,呈短柱状,结构松散,以泥质胶结为主,层理发育,易风化,遇水软化并发生膨胀崩解,降低了强度和稳定性。强度均小于30MPa,属软弱岩类。顶板:第六岩性段岩性多为泥岩类,剥离物强度介于16~21MPa,岩石强度为软弱岩。第五岩性段岩性大多数为泥质粉砂岩,岩石强度9.34~122MPa,岩石多在24~40MPa之间属半坚硬岩石。第四岩性段岩性主要为粉砂—砂岩类,在地表上为突出的山峰,岩石强度35~73MPa 之间,属于半坚硬—坚硬岩类。

3 爆破效果不好的原因

爆破效果不好的原因主要是炸药在岩体内部分布不够均匀,造成炸药进行爆炸时,对于周围介质的作业不够均匀。造成这种情况的直接原因:一是孔网参数不合理,使得炸药能力释放不均匀。二是在炮孔中装药填塞时,装药不够均匀且填塞较大,导致炸药集中在炮孔底部,在炸药起爆时造成上部岩石没有受到炸药作用,产生大块或挖装困难的情况。

4 优化孔网参数

针对石场沟露天矿的岩石性质,为了达到更好的爆破效果,需要根据上述岩性,通过爆破参数的调整不断提高爆破效果。其中,底板、顶板岩要求在控制单耗的情况下,爆破的粒度更小;对于主矿体位置,由于下游工艺的特殊性,则要求在爆破后,在保证能正常挖装的情况下,保证均匀的粒度。在进行爆破作业时,项目部管理层带领工程技术人员,根据上述爆破要求,通过不断的试验,对于矿区的顶板、主矿体、底板的不同特性集合岩石走向制定不同的爆破参数,最终确定顶板4m×11m、主矿体5m×10m、底板6m×11m 的爆破参数。同时在实际作业过程中根据现场实际情况,调整前排孔所在位置以达到合适的前排抵抗线。前排抵抗线取2~2.5m。为了减少爆破后的根底,根据不同岩性,在底板岩位置超深取1m,在顶板及主矿体位置超深取1.5m,通过不同的超深在控制成本的情况下,最大限度地减少了根底的产生。

5 调整装药结构及提高填塞质量

在选取合适的孔网参数后,爆破效果的好坏与装药结构及填塞质量也有密切的关系。因此,在爆破作业过程中,根据具体岩石性质及孔网参数,采用了分段装药、间隔装药等措施,利用间隔器对炸药进行间隔,这样保证了炸药在孔中的均匀分布,使得炸药爆炸时,炸药爆炸的能量对周围的岩石均匀做功。装好炸药的同时也要保证填塞质量,因此在现场施工时,填塞方面要求用打孔时产生的细小颗粒进行填塞,然后在孔口处用袋子进行封堵,进一步减少爆破时能量的损失。

6 确定合适的起爆顺序

起爆顺序的确定也在很大程度上决定了爆破效果及爆破影响的大小,因此在实际作业过程中要根据具体情况,确定合适的起爆顺序。由于石场沟露天矿距离洗选厂较近,因此在爆破作业时不能够产生较大的整顿。为了达到更好的爆破效果及减少振动,经过现场试验确定了逐孔逐排微差起爆的爆破方式。合适的孔间及排间延期时间,使得爆炸应力波会发生相互消减,从而降低爆破振动效应和爆破后冲作用,逐孔逐排爆破过程中破碎的岩块相互挤压碰撞,可使破岩块度更为均匀、爆堆形状更加规整。而孔间延期和排间延期时间与孔网参数关系密切。现场经过试验对比,采用逐孔逐排起爆,这种起爆形式炮孔密集系数更大、岩石挤压作用明显、减震效果好。通过现场反复试验,作业面爆破后质量检查统计分析,最终确定孔间延期17ms、排间延期43ms 时减震和效果良好,岩块破碎情况明显改善。

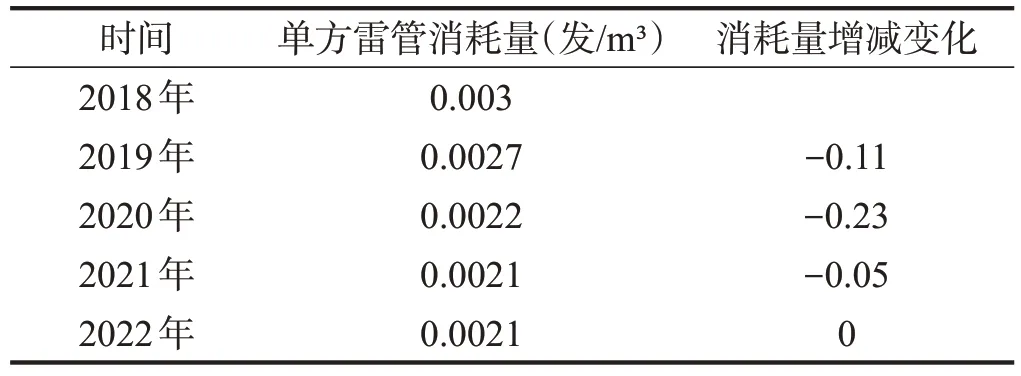

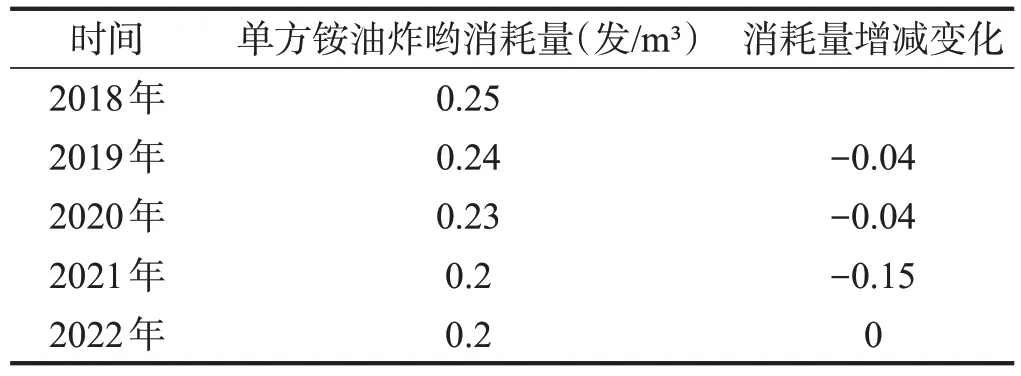

7 爆破实际效益

通过上述措施的制定,在实际作业过程中,不仅提高了爆破质量,也降低了爆破单耗,2018~2022年,在爆破量维持在2000×104m3左右的情况下,通过对孔网参数的调整,使得单方雷管消耗(见表1)以及单方铵油炸药消耗(见表2)均出现下降,在保证爆破效果的情况下,降低了施工成本,创造了一定的经济效益。

表1 2018~2022年单方雷管消耗量统计表

表2 2018~2022年单方铵油炸药消耗量统计表

8 持续改进

在确定好上述参数后,在现场实际过程中就要严格执行,再好的设计如果现场执行不到位,也只是纸上谈兵。因此严格按设计施工,保证施工质量,才能实现爆破作业的意图和要求,从而达到提高爆破质量、降低爆破成本的目的,在施工过程中,严格控制钻孔、装药、填塞、连线等各个工艺环节的施工质量,责任到人,出现问题及时处理,制定规程规范,加强施工人员的培训,增强全体施工人员的责任意识是保证施工质量的关键。

9 结论

露天矿爆破效果既关系到穿孔爆破作业的效益,而且影响后续铲装运作业的效益,是影响矿山生产效率和经济效益的关键因素,因此矿山企业对于爆破工作极为重视,在生产过程中,对各方因素全盘计量,不断优化,更好地提高爆破效果。