超声振动辅助切削对碳纤维增强树脂复合材料面下损伤影响的仿真研究

2023-11-20陈文翔

陈文翔 张 旭

(上海工程技术大学机械与汽车工程学院,上海 201620)

文 摘 碳纤维增强树脂基复合材料(CFRP)在传统加工(OC)过程中存在着切削力过大、表面质量不佳、面下损伤较为严重等问题。为了改善上述问题,本文提出使用超声振动辅助切削(UVC)工艺加工CFRP,通过仿真分析对切削力与面下损伤深度进行研究。结果表明:使用UVC 加工CFRP 可降低13%~80%的切削力,且纤维方向角对切削力影响较小。与OC 相比,UVC 切削0°、45°纤维方向角的CFRP 时可以减少约50%的面下损伤深度;在切削90°、135°纤维方向角的CFRP时虽然没有改善面下损伤深度,但取得了较为平整的已加工表面以及较小的损伤区域。

0 引言

碳纤维增强树脂基复合材料(CFRP)是一种新型纤维增强复合材料,具有高比强度、耐磨损、耐腐蚀等特性,被广泛应用于汽车高铁、航空航天、医疗器械、体育器材等领域[1-4]。但该材料的成型方式通常与最终形状有一定差距,因此需要通过铣削、钻孔等方式进行加工。由于树脂基与碳纤维的性能差异较大,因此CFRP 具有非均匀性与各向异性,加工时,若应力过大,超过增强相与基体的结合强度,碳纤维与树脂基体就会产生分层现象,导致纤维拉出、纤维脱落、基体失去支撑开裂,这都是材料内部出现次表面损伤的重要原因。面下损伤会降低复合结构材料性能,进而缩短使用寿命[5]。

在研究CFRP 分层缺陷方面,学者们进行过大量研究,LIU D F 等[6]通过实验发现分层现象与钻削轴向力和钻削热有关。YIN J等[7]认为随着纤维角度增大而增大的切削力是导致面下损伤深度增加的主要原因,包括切削力过大导致的基体开裂和扩展。为了减小加工中的切削力而减少分层现象,O.Isbilir等[8]研究发现切削速度与进给速度的增大会加剧CFRP 的分层现象。李文鹏等[9]对比了切削深度与CFRP 所受最大应力的关系。董志刚等[10]从理论上分析了螺旋铣孔加工CFRP 中切削力的抑制方法。王涛等[11]建立了铣削CFRP 的切削力模型,结果表明在一定角度下,未切削区域的材料损伤也会发生。何春伶等[12]通过研究双顶角钻尖几何参数降低钻削CFRP 时的轴向力和制孔分层的影响,并建立了轴向力预测模型。

大量研究表明,切削力是导致分层现象的重要因素,而超声振动加工作为一种新兴加工方式,在难加工材料方面得到了广泛应用,如Ti6Al4V,不锈钢,镍铬合金[13-16]。LU Y 等[17]使用超声振动系统对CFRP 进行了钻孔实验,发现切削力相较于传统钻孔减少了20%,但没有对已加工表面的面下损伤进行研究,因此有必要对超声振动切削能否改善CFRP 的加工质量进行研究。

本文建立基于Hashin 失效准则的CFRP 单向板宏观模型,通过切削力验证该模型的正确性。将传统切削的载荷改为超声振动载荷,据此研究超声振动切削CFRP 时的切削力与面下损伤,并与传统切削方式进行比较。

1 CFRP工件模型

1.1 材料属性

采用单向碳纤维环氧树脂,其材料参数性能如表1所示[18]。

1.2 材料失效模型

切削宏观CFRP 时采用的是二维Hashin 失效准则,该失效准则通常用来描述宏观弹性-脆性材料的纤维拉伸失效、纤维压缩失效、基体拉伸失效和基体压缩失效,判定失效公式定义如下:

式中σ11表示沿纤维方向的有效应力,σ22表示垂直纤维轴向的有效应力,τ12表示铺层间的剪切应力。

1.3 工件与刀具建模

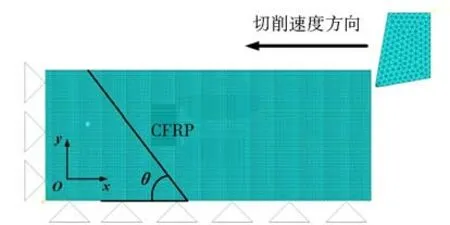

图1是仿真所使用的模型。该模型使用商业有限元分析软件ABAQUS建立,刀具的前角γ和后角α均为10°,刀尖钝圆半径为0.01 mm,工件尺寸为1 mm × 2 mm。通过“指派材料方向”命令定义纤维的角度。由于CFRP的碳纤维方向不固定,许多学者进行研究时主要探讨了四种典型的纤维角度:0°(平行于纤维方向)、45°(顺纤维方向)、90°(垂直于纤维方向)和135°(逆纤维方向)在加工时的切削机理[19],将纤维方向角(θ)定义为未加工部分的碳纤维轴向与切削速度方向之间的夹角[20],本文中也采用此方法。

图1 二维切削模型Fig.1 Two-dimensional simulation model

1.4 仿真设置

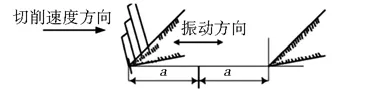

图2展示了超声振动加工示意图。

图2 超声振动加工示意图Fig.2 The sketch of ultrasonic vibration cutting

模型采用动力学显示求解器分析,对工件与刀具的划分网格方法均为平面应力减缩积分单元(CPS4R),单元最小尺寸为5 μm,共生成了16 000 个单元。由于不考虑刀具磨损和温度场,刀具设置为刚体。切削速度v=6 m/min,切削深度ap=50 μm。在普通切削模型中,工件固定,刀具以固定速度沿x轴的负方向移动。在UVC 模型中,通过在刀具上施加周期性速度载荷,使刀具在以固定速度移动的同时沿x轴做振幅a=10 μm的振动。

1.5 摩擦模型

采用库仑摩擦模型模拟了刀具与工件之间的连接关系。摩擦模型定义如下:

式中,σn是刀具-切屑接触的模型法向应力,µ是摩擦因数,τf是剪切应力,τmax是剪切应力的最大值。根据文献[21],文中整个工件的摩擦因数为0.3,一旦达到界面处的最大应力,刀具与工件之间的摩擦状态从黏着摩擦变为滑动摩擦。

1.6 模型验证

为了验证仿真结果的准确性,利用仿真软件根据TAN R K[21]的实验条件建立了OC 仿真模型,所有切削参数均与该实验一致:切削速度v=6 m/min,切削深度ap=20 μm,纤维夹角θ=45°。通过比较切削力,验证了模型的准确性。验证结果如图3所示,实验所得的主切削力平均值为43.8 N/mm,仿真平均值为40.43 N/mm,两者平均切削力误差为7.7%,可以视为在考虑假设条件下的合理范围内。

图3 实验与仿真主切削力对比图Fig.3 Comparison of experimental and simulated main cutting forces

2 结果与讨论

2.1 切削力

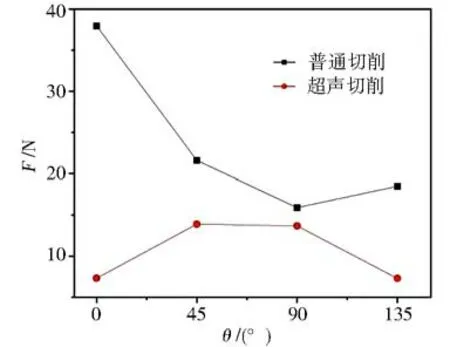

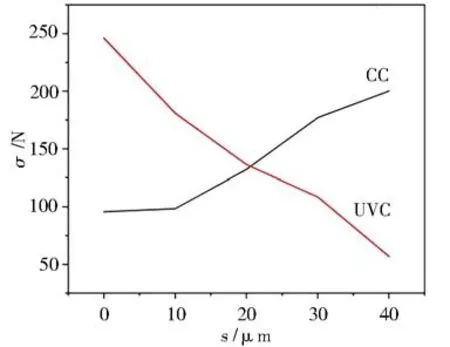

图4展示了通过仿真得到的传统切削与直线超声振动切削两种加工方式下切削力随纤维角度θ变化的折线图。

图4 切削力随纤维方向角θ的变化规律Fig.4 Cutting force changing with the fiber direction angle θ

在使用传统切削方式加工CFRP时,随着纤维角度的增加,切削力呈现出先减小后增大的趋势,其中在0°纤维角时切削力最大为37.95 N,在90°纤维角时切削力最小为15.9 N,在45°与135°纤维角时切削力接近。这符合CFRP的材料特性,即碳纤维的拉压强度远大于剪切强度,因此材料更容易在垂直于纤维的方向断裂,而在沿纤维方向强度大,加工所需切削力也大。

在对刀具施加直线超声振动载荷后,所有纤维角度下的切削力均有不同程度降低,其中在0°纤维角时切削力降低幅度最大,约为传统切削的1/5,这可以解释为在切削该纤维方向时,类似于加工均质材料,由于刀具与工件间歇性接触,降低了平均切削力,除此之外,直线超声振动的瞬时切削速度远大于同样条件下的传统加工,锐化了刀具,同时动能也更大,使材料更容易破碎;在90°纤维角时切削力降低幅度最小,仅减小了13%。

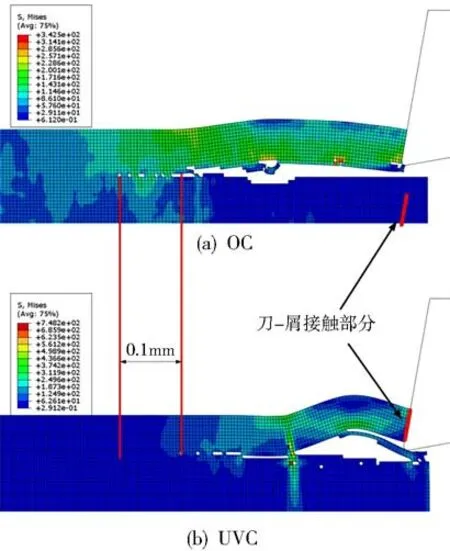

进一步研究发现,90°方向纤维角的工件在两种加工方式下,表现出了相同的特征,即工件均剥离了远超切削距离的切屑,如图5所示。可以看出超声振动改变了工件应力分布:UVC 产生的加工应力均分布在脱离工件的切屑上,而OC 所产生的应力已经扩展到了未加工区域。对仿真过程进行观察,在刀具切削时工件所受应力增大,刀具回退时工件所受应力减小。结合超声振动特性可知这主要体现了UVC的分离特性,高频的分离与极短的切削时间使得切屑有一定的时间恢复形变。

图5 同样切削距离下90° CFRP的应力分布Fig.5 The stress distribution of 90° CFRP at same cutting distance

对工件上的Von Mises 应力进行观察发现,工件加工区域的应力分布最大值:OC 是342.5 N,UVC 是748.2 N,UVC 约是OC 的220%。切削距离为51.8 μm 时,UVC 与OC 均已生成了较为完整的切屑,两种方式获得的切屑长度相差0.1 mm,约为切削距离的一倍。分析认为这主要是UVC 的冲击特性与分离特性的效果,较大的动能与较短的切削时间既能完成切屑的去除,又能减小切屑长度,保证未加工区域的完整性。

此外,由于纤维被剪断所需的切削力都很小,因此UVC 的降低效果不明显。图6 提取了与前刀面接触部分(图5箭头指向区域)的切屑所受应力,可以看到两种方式的差别并不大。

图6 切屑与前刀面接触部分的应力Fig.6 Stress of the contact part between chip and rake face

2.2 面下损伤

在CFRP 的加工过程中,一般以切削深度的水平面视为分界线,水平面上的基体与纤维失效属于切屑的形成部分,水平面下的基体与纤维失效属于面下损伤。图7展示了两种加工方式下,不同纤维角度的CFRP 材料的面下损伤仿真结果,图8 对其进行了具体的比较。面下损伤包括由于外力作用导致纤维拔脱粘、界面分离、基体开裂。其中在纤维受力至发生断裂的过程中,基体作为连续的部分,承担了材料变形时应力的传递作用,而基体的强度通常小于碳纤维,所以面下损伤一般表现为基体拉伸失效[22]。以ABAQUS 中的HSNMTCRT(Hashin's matrix tensile damage initiation criterion),即Hashin 基体拉伸破坏损伤准则表示面下损伤的程度,当该值等于1时就表示该区域发生了基体拉伸失效类型的面下损伤。用dfailure表示面下损伤深度,定义为已加工表面到发生基体拉伸失效类型的面下损伤失效区域的最远垂直距离[23]。由于边界固定条件会对面下损伤的形成造成干扰,因此统计时主要选取受到刀具作用形成的损伤区域。

图7 OC与UVC加工CFRP的面下损伤深度仿真结果Fig.7 The simulation result of subsurface damage in cutting CFRP with OC and UVC

从图7 可以看出,θ=0°时,两种加工方式得到的已加工表面特征相似,面下损伤区域连续,深度较为一致,UVC 的损伤深度较OC 减小了约47.8%。θ=45°时,OC 面下损伤区域分布与UVC 相比较为起伏,改变加工方法后损伤深度减少了约53.8%,并且从图7 模型的远离表面部分可以看出UVC 加工时,工件内部几乎没有基体拉伸损伤。θ=90°时,由于纤维方向与切削方向垂直,加工时纤维主要受到剪切作用力,因此切屑断裂面较为完整,形成了质量较好的已加工面,同时面下损伤区域分散,UVC 的损伤深度较OC 增加了35%。分析发现,由于此时切屑形成所需切削力较小,而UVC 的瞬时切削力又大于OC,使得切削深度水平面以下的纤维也发生断裂,形成凹坑,因为基体拉伸损伤区域也更深,除此之外,UVC切削时切屑形成较快,可以看到在工件已加工表面上有后半部分都是平整的表面。θ=135°时,两种加工方式下的损伤区域大多沿着纤维方向扩展,表现出有规律变化,损伤深度差别不大,但是损伤区域明显缩小。

3 结论

(1)UVC 加工CFRP 时的切削力总体上小于OC加工。随着纤维方向角在0°~135°变化,两种加工方式产生了截然不同的切削力变化趋势:OC 的切削力先减后增,而UVC 的切削力先增后减。纤维方向角对切削力的影响较小。UVC的切削力降低作用在θ=0°时效果最好,在θ=90°时效果最差。

(2)两种加工方式下的面下损伤表现出较好的一致性。随着θ增加,最大面下损伤深度呈“减、增、减”的变化趋势。在切削0°、45°纤维方向角时可以起到明显的改善作用,135°时无改善,在90°时则会加深面下损伤。

(3)由于纤维方向角的CFRP 加工效果最差,结合切削力与面下损伤深度对其加工过程做了进一步研究,发现主要是UVC 的分离特性与冲击特性对加工过程产生了积极的影响,包括应力的集中、刀具的锐化、未加工区域的完整性、已加工表面质量。

综上所述,在切削CFRP 时,UVC 的加工特性可以起到降低切削力、减小面下损伤深度的效果,但是需要避免用于90°纤维方向角的CFRP。UVC 的切削性能仍然与纤维方向角有显著关系。