黄秋葵热风与远红外干燥特性、动力学及品质的比较

2023-11-20麦馨允牛俊乐胡秦佳宝黄斌刘彩华周奕豪鞠明哲

麦馨允,牛俊乐,胡秦佳宝,黄斌,刘彩华*,周奕豪,鞠明哲

(1.百色学院 农业与食品工程学院,广西 百色 533000;2.百色学院亚热带特色农业产业学院,广西 百色 533000;3.百色学院 广西芒果生物学重点实验室,广西 百色 533000)

黄秋葵(Abelmoschus moschatus L.Medic.)属锦葵科、秋葵属,其营养丰富,开发利用价值较高。新鲜黄秋葵在采摘后仍进行呼吸作用,而且其质地脆嫩,易发生机械损伤,从而导致微生物侵染和营养流失,影响货架寿命及食用品质。对黄秋葵进行干制可抑制微生物活动和酶活性,减轻质量,减小体积,降低包装和贮运成本[1]。

加工过程中对黄秋葵干燥的方法主要有热风干燥[2]、远红外干燥[3]、真空干燥[4]、真空冷冻干燥[5]、真空微波干燥[6]等。真空干燥、真空冷冻干燥、微波干燥成本高,热风干燥、远红外干燥成本低廉、操作简单,适合工业化生产,因此热风干燥、远红外干燥技术得到了广泛的应用。李婧怡等[6]研究了黄秋葵真空微波干燥特性及其动力学;徐康等[7]和李婧怡等[8]研究了不同干燥方法对黄秋葵膳食纤维、果胶、总糖、黄酮等物质含量及抗氧化能力的影响;王迪等[3]应用不同干燥方式对黄秋葵进行干燥,主要考察干制品硬度、脆度、收缩率、总黄酮、总酚、多糖和干燥时间;刘文超等[4]采用响应面优化黄秋葵真空干燥工艺试验中以干燥速率和VC含量作为评判指标。由此可见,目前对黄秋葵干燥过程和干燥工艺的研究角度单一,或单一研究干燥特性,或以营养、质构和干燥时间为指标研究干燥工艺,缺乏结合干燥特性、干燥动力学和产品理化指标这3 方面对黄秋葵干燥过程和干燥工艺的研究。

本文通过研究黄秋葵热风干燥和远红外干燥的干燥特性、动力学及干制品品质上的差异,并基于主成分分析,以干燥时间、有效水分扩散系数、VC含量、复水比、硬度为评价指标,获得黄秋葵的最优干燥工艺,以期为黄秋葵的干制技术提供参考。

1 材料与方法

1.1 材料与试剂

鲜黄秋葵:市售,挑拣无病虫害、无畸形、无机械损伤、大小均匀、成熟度一致的黄秋葵。干燥试验前测定鲜黄秋葵初始湿基含水率。

抗坏血酸、碳酸氢钠:天津市致远化学试剂有限公司;2,6-二氯靛酚钠盐:南京都莱生物技术有限公司;草酸:西陇化工股份有限公司。以上试剂均为分析纯。

1.2 仪器与设备

TMS-PRO 食品物性分析仪:美国FTC 公司;FA1204B 型电子天平:上海安亭电子仪器厂;101-3AB型电热鼓风干燥箱:天津市泰斯特仪器有限公司;YHG-300-BS 远红外快速恒温干燥箱:上海跃进医疗器械有限公司。

1.3 方法

1.3.1 干燥试验

将挑选好的黄秋葵清洗干净后,去掉头尾,将中段横切(垂直果茎长度方向)成1 cm 高度的小段,取22.11 g样品分别置于电热鼓风干燥箱、远红外快速恒温干燥箱中在一定的温度(60、70、80、90 ℃)下干燥,每隔30 min进行称量;当前后两次质量差不超过0.10 g 时,即认为样品达到平衡含水率,结束干燥。此时的干基含水率不超过0.087 g/g,符合脱水蔬菜水分含量的要求[9]。设3 组平行,干燥结束后,测定干制品的VC含量、复水比和硬度。

1.3.2 含水率测定

采用直接干燥法测定样品含水率[10]。

1.3.3 干基含水率

干基含水率测定参考王新茗等[11]的方法,计算公式如下。

式中:Mt为干基含水率,g/g;mt为样品干燥t 时刻的质量,g;md为样品干物质质量,g。

1.3.4 水分比

水分比测定参考Xiao 等[12]的方法,计算公式如下。

式中:RM为水分比;M0为样品初始干基含水率,g/g;Mt为样品干燥t 时刻的干基含水率,g/g。

1.3.5 干燥速率

干燥速率测定参考Horuz 等[13]的方法,计算公式如下。

式中:RD为样品干燥速率,g/(g·min);Mt+Δt为样品干燥t+Δt 时刻的干基含水率,g/g;Mt为样品干燥t 时刻的干基含水率,g/g;Δt 为时间差值,min。

1.3.6 VC含量的测定

黄秋葵中的VC含量采用2,6-二氯靛酚滴定法测定[14]。

1.3.7 复水比

称取一定质量黄秋葵干制品,在室温下浸泡于蒸馏水中50 min,捞出沥干2 min 后称重,复水比计算如下[15]。

式中:R 为复水比;mf为样品复水后沥干质量,g;md为干制品质量,g。

1.3.8 硬度

采用食品物性分析仪的穿刺模式进行黄秋葵硬度的测定。

1.4 干燥动力学

1.4.1 动力学模型

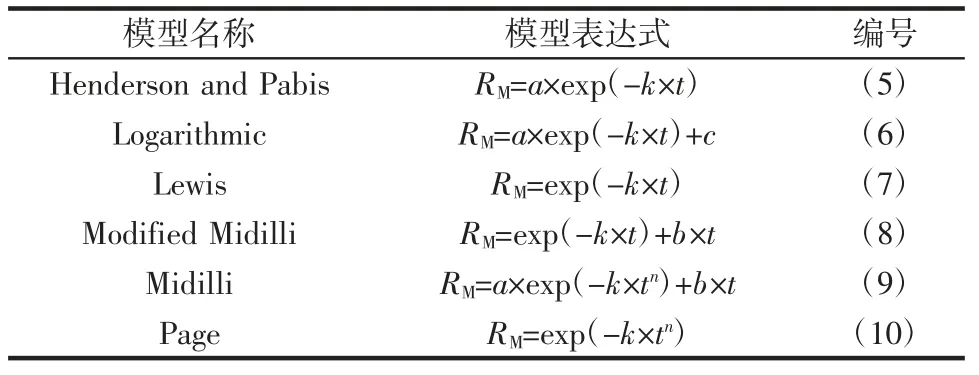

选取6 种常用模型对黄秋葵干燥过程水分变化进行非线性拟合[16-18],干燥模型见表1。

表1 干燥模型Table 1 Drying models

1.4.2 有效水分扩散系数

黄秋葵横向切断,体积形状类似圆柱体,干燥特性可用Fick 扩散方程描述,计算公式如下。

式中:Deff为有效水分扩散系数,m2/s;r 为黄秋葵横切后圆柱体小段的半径,0.008 41 m;t 为干燥时间,s;λn为贝塞尔函数(Bessel)函数的根;n=1,2,3…。

令dY/dt=0,y1*=0,y2*=1,X*=(S5-C3)/S5若被动房对购房者产生吸引力,则政府需要通过财政补贴等方式,确保购房者购买被动房所获得的收益超过其额外付出的成本,因此S5>C3。

式(11)只取第一项,即n=1,λ1=2.405[19],则方程可变换为以下公式。

1.4.3 干燥活化能

干燥活化能计算参考Doymaz 等[20]的方法,计算公式如下。

式中:Ea干燥活化能,J/mol;D0为扩散前置因子,m2/s;T 为干燥温度,℃;R 为摩尔气体常数,8.314 J/(mol·K)。

1.5 数据分析

采用PASW Statistics 18 进行方差分析、主成分分析,差异显著性分析采用最小显著性差异法。采用1stOpt 1.5 对试验数据进行非线性回归分析、二次多项式回归分析,根据模型的决定系数R2、均方根误差(root mean square error,RMSE)、残差平方和(sum of squares for error,SSE)对模型拟合度进行整体评价[18]。

2 结果与讨论

2.1 不同干燥条件对黄秋葵干燥特性的影响

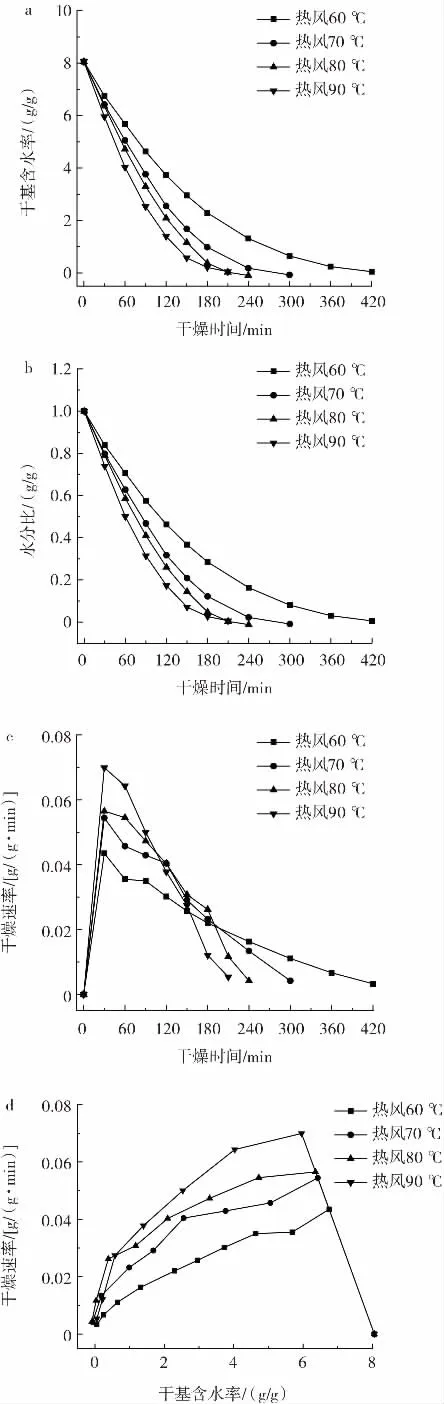

热风干燥、远红外干燥对黄秋葵干燥特性的影响如图1 所示。

图1 不同干燥条件对黄秋葵干燥特性的影响Fig.1 Effects of different drying conditions on the drying characteristics of Abelmoschus moschatus

由图1a、图1A 的干基含水率曲线可知,干基含水率随着干燥时间的延长而下降。干燥温度越高,干基含水率下降越快,到达干燥终点的时间越短;在相同温度下,热风干燥到达干燥终点的时间比远红外干燥的短。60、70、80、90 ℃下热风干燥结束时间分别为420、300、240、210 min,远红外干燥结束耗时480、420、330、300 min。由图b、图B 的水分比曲线可知,热风干燥和远红外干燥的水分比变化趋势与干基含水率相似,均随干燥时间延长而下降。

由图1c、图1C 的干燥速率曲线可知,热风干燥未监测到恒速干燥阶段,说明热风干燥可能大部分阶段均处在内部扩散控制阶段,黄秋葵内部水分扩散速度低于表面水分的汽化速度。在干燥30 min 后,热风干燥速率下降比远红外干燥快,这是因为在热风干燥过程中,黄秋葵表面干燥速率过快容易形成硬壳,温度越高,形成硬壳的进程就越快,从而阻碍表面汽化。

2.2 干燥动力学模型的比较

干燥动力学通常被用于描述在干燥过程中的传质规律,模型受干燥条件和待干燥物料特性等决定。干燥动力学模型对干燥设备设计、干燥过程优化和产品质量改进十分重要[23]。将部分试验数据拟合表1 所列的干燥动力学模型,拟合效果见表2。

表2 干燥模型拟合结果Table 2 Fitting results of drying models

模型拟合优度可用试验值和预测值之间的关系来判断,R2越接近1,RMSE、SSE 越接近0,其模型拟合度越好。通过表2 的模型优度指标对比可知,Midilli 模型的RMSE<0.02、SSE<0.002,R2≥0.999,均最优,故Midilli 模型为预测黄秋葵热风干燥及远红外干燥的水分变化规律最适宜的干燥模型。该模型在预测胡萝卜热风薄层干燥[24]、腰果的太阳能干燥[25]、山楂热风薄层干燥[26]等的效果均较好。

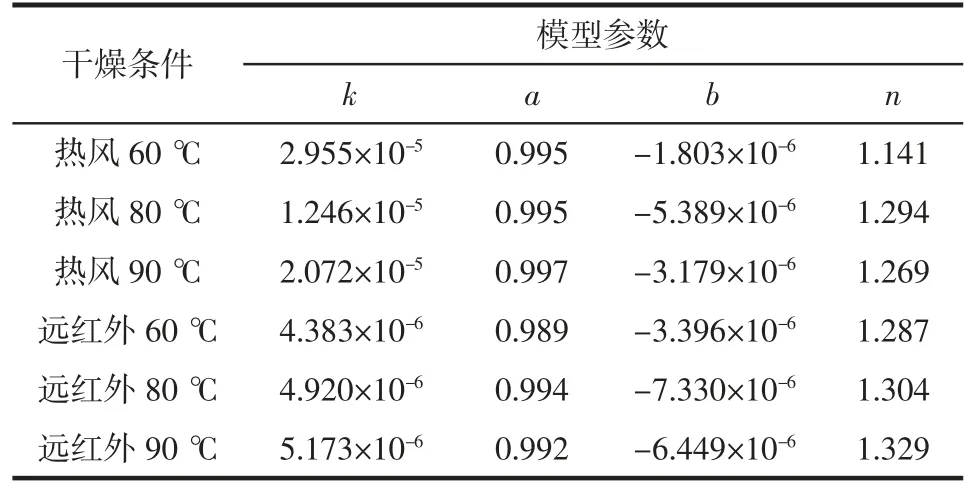

表3 为采用Midilli 模型拟合获得的模型参数估计值。

表3 Midilli 模型参数估计值Table 3 Drying parameter estimations of Midilli model

由表3 可知,无论是热风干燥还是远红外干燥,模型参数k、a、b、n 值都随温度(T,℃)变化而变化,即是T 的函数,将k、a、b、n 值与T 进行二次多项式回归分析,得到各模型参数对应的多项式,再将上述参数对应的多项式带入式(9),分别得到热风和远红外干燥的最终模型,即式(14)、式(15)。

选取70 ℃的试验数据分别与式(14)、式(15)模型进行验证,结果如图2 所示,热风干燥、远红外干燥试验观测值与模型预测值的相关系数分别为0.999 0 和0.999 6(α=0.01),斜率和截距分别与1 和0 无显著差异,说明拟合程度较好,模型能够预测黄秋葵热风和远红外干燥试验范围内任意时刻、任意干燥温度下的水分变化。

2.3 有效水分扩散系数和活化能分析

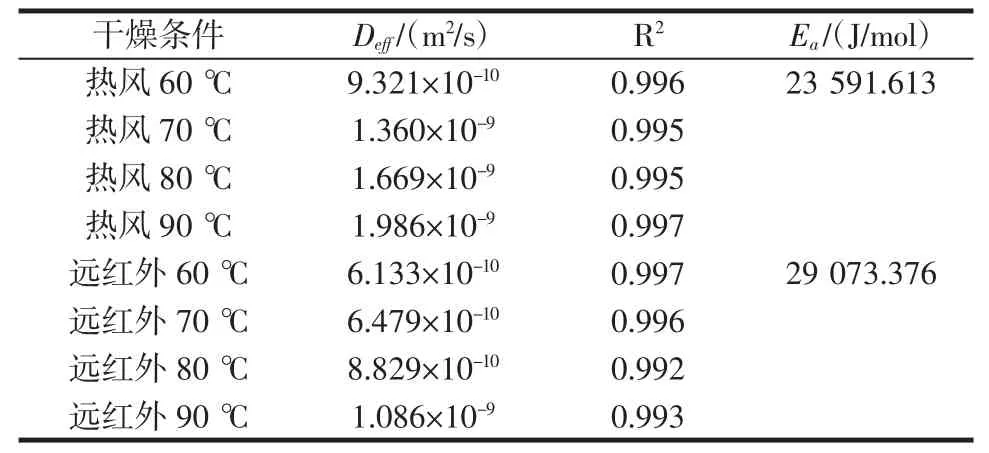

根据式(12)、式(13)计算出有效水分扩散系数和活化能,结果见表4。

表4 不同干燥条件下的有效水分扩散系数和活化能Table 4 Deff and Ea at different drying conditions

由表4 可知,有效水分扩散系数的范围在6.13×10-10~1.99×10-9m2/s 之间,符合农产品干燥典型的数值范围(10-11~10-9m2/s),表明了在干燥过程中,黄秋葵内部水分扩散方式为液态扩散[27]。干燥温度越高,干燥能力越强,有效水分扩散系数就越大;在相同干燥温度下,热风干燥的有效水分扩散系数比远红外干燥的大0.52~1.10 倍,这可能是由于远红外加热原理和黄秋葵的植物组织特性造成的。远红外干燥初期,黄秋葵表面平均含水量较高,所吸收的远红外线大部分作用于表面水分的蒸发,但蒸发的水分散失不如热风干燥及时,因此远红外干燥速率低于热风干燥[28]。到降速干燥阶段,黄秋葵表面水分含量降低,内部吸收较多远红外线,内部温度高于表面温度,但由于黄秋葵内部多孔状,起到绝缘体功能,从而减慢热量的传递[29]。相同干燥温度下远红外干燥效率比热风干燥低这一现象,与杨亮[30]对苦瓜片热风、红外干燥中的结果相似。由活化能大小可知,热风每干燥1 mol 的水分需要的能量比远红外约少5 481.76 J,说明热风干燥黄秋葵比远红外干燥容易。

2.4 不同干燥条件对黄秋葵干制品质量的影响

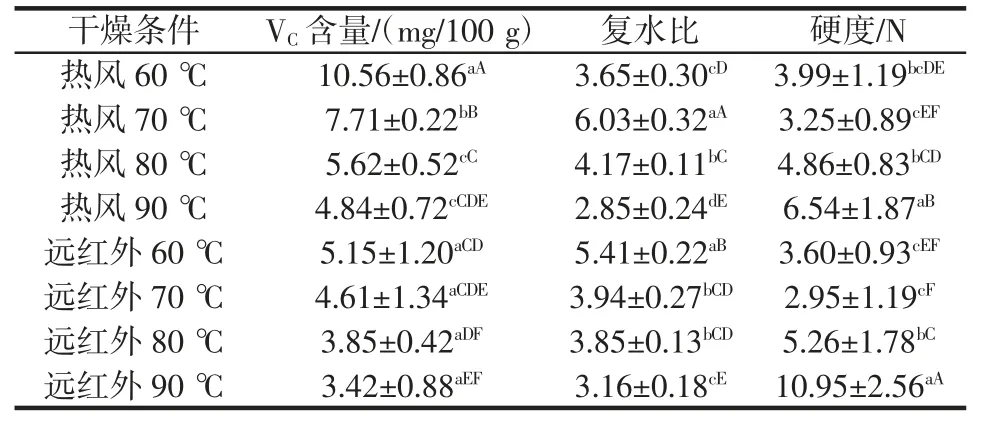

热风干燥、远红外干燥对黄秋葵干制品质量的影响如表5 所示。

表5 不同干燥条件对黄秋葵品质的影响Table 5 Effects of different drying conditions on the quality of A.moschatus

由表5 可知,在相同温度下,热风干燥产品VC含量比远红外干燥的VC含量高1.42~2.05 倍。这反映了VC高温降解过程具有温度和时间的累积效应,相同温度下热风干燥耗时比远红外干燥的短,因此热风干燥的VC保留较多。60 ℃热风干燥的VC含量最高(P<0.05)。

对于复水比而言,热风干燥的复水比随温度的上升而先上升后下降,远红外干燥的复水比随温度的上升而下降。前者可能是因为60 ℃热风干燥速率慢,植物组织萎缩、变形时间长,复水性差;80、90 ℃热风干燥,黄秋葵在干燥初始阶段迅速失水,蛋白质变性、糖分等水溶性成分随水向外迁移,导致表面结壳,复水性差。后者是因为远红外加热具有穿透性和均匀性,且60 ℃远红外干燥对黄秋葵细胞组织的破坏较小,复水比较大。因此,热风70 ℃、远红外60 ℃的干制品复水比较好。

对于硬度而言,温度过高,脱水反应越激烈,容易形成较硬的组织,因此90 ℃时硬度最大(P<0.05);热风70 ℃、远红外60 ℃、远红外70 ℃的干制品硬度较好。

2.5 黄秋葵最优干燥工艺选择

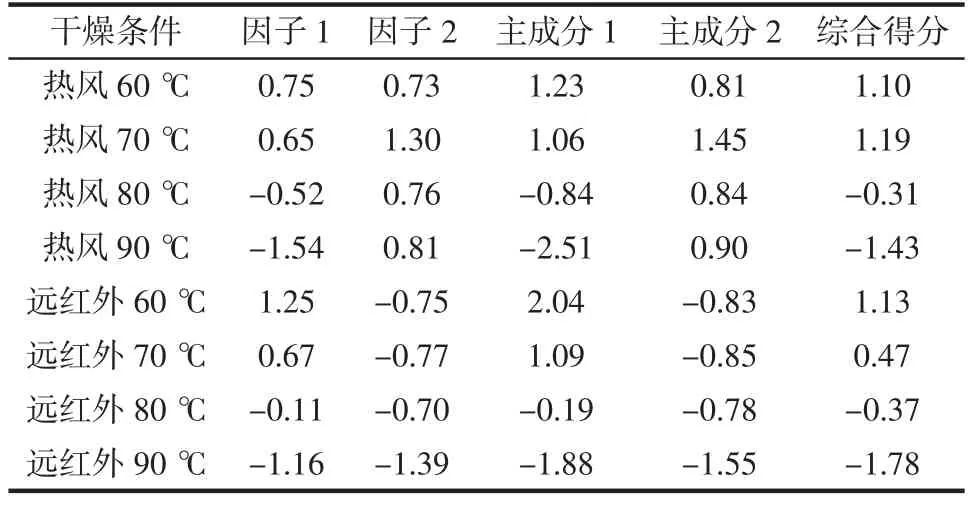

对不同干燥条件下黄秋葵的干燥时间、有效水分扩散系数、VC含量、复水比、硬度这5 个指标进行主成分分析。主成分分析结果中的因子得分、主成分得分、综合得分见表6。

表6 因子得分、主成分得分、综合得分结果Table 6 Factor scores,principle component scores,and overall scores

由表6 可知,70 ℃热风干燥黄秋葵的综合得分最高,因此黄秋葵最优干燥条件为70 ℃热风干燥。

3 结论

由干燥特性曲线可知,无论热风干燥还是远红外干燥,升高温度,干基含水率、水分比下降就越快。相同干燥温度下,热风干燥的耗时比远红外干燥的要短。黄秋葵的热风干燥速率受干基含水量影响较大,远红外干燥速率受干基含水率影响较小。

Midilli 模型能准确描述黄秋葵热风和远红外干燥过程中的水分变化规律,模型的试验值与预测值拟合精度较高,可在试验条件范围内对水分比进行预测。在试验条件范围内,黄秋葵有效水分扩散系数随温度的增大而增大;由于远红外的干燥原理以及黄秋葵植物组织内部多孔状特性,在相同干燥温度下,热风干燥的有效水分扩散系数比远红外干燥的大0.52~1.10 倍,同时其干燥所需活化能比远红外干燥的小5 481.76 J/mol。

干燥过程中VC的降解受温度和时间累积效应的影响;干燥时间、干燥温度过高对复水比和硬度影响较大。最终,以黄秋葵干燥特性、动力学及干制品质量为指标,基于主成分分析获得黄秋葵干燥条件,即:热风温度70 ℃,干燥时间为300 min,有效水分扩散系数为1.36×10-9m2/s,所得干制品VC含量7.71 mg/100 g、复水比6.03、硬度3.25 N。