BIM技术在机电安装工程中的应用分析

2023-11-19刘敏

刘 敏

(中铁四局集团有限公司,安徽 合肥 230023)

0 引 言

以往的机电安装工程大多根据平面图完成,缺乏弹性,易受到施工环境、经费预算、人员变动等因素的制约,造成机电设备及管道安装错误且难以调整。建筑信息模型(buildinginformationmodeling,BIM)是一种基于3D数字技术进行工程设计、施工和管理的新技术,可以将工程规划、设计、施工、运营等各个环节的数据和信息汇总至3D建筑模型中,确保建筑设计的各个环节信息的准确性、全面性,从而提高机电安装工程建设效率。工程人员可利用BIM技术对各工序进行细致检查,根据现场施工实际情况灵活调整施工设计方案,确保机电安装工程整体质量。

1 项目概况

某新建机场航站楼,建筑面积约为10.47万m2,为地下一层、地上三层(局部四层)结构,建筑高度为30m,耐火等级为一级。相对于一般的公共建筑,航站楼机电安装工程工艺要求更高、功能更为复杂,主要包括给排水系统、雨水系统、消防供水系统、通风空调系统、动力照明配电系统、自控及智能化系统、火灾自动报警系统、安防监控系统、直梯及扶梯系统、航班播报系统、广播系统、自动步道系统、行李分拣系统等,各专业子系统管线种类多、数量大、材质各异,涉及大量的管线交叉施工。为保证工程质量、降低造价、缩短工期,实现施工方案的可行性、工程实体的美观性以及运营维护的便捷性,在提高施工人员工艺水平的同时,使用技术手段即BIM技术进行机电安装工程的深化设计亦必不可少。

2 BIM技术在机电安装工程中的应用

2.1 设计验证

收集机电安装各子系统以及建筑结构等相关专业图纸。采用Revit工具,根据二维平面设计图,按不同的专业划分,构建整体工程的初步建模和构建资料库。鉴于该工程规模庞大,工程设计中将设计图划分成不同的分区进行分区建模,在统一标高和轴线网络的基础上,确保各模型的相对定位精度。采用集成的三维建模方法,对原有设计中的机电系统结构进行空间调整,查找机电安装管道结构中存在的错误和疏漏,从而提升整体设计质量,大幅减少后期返工产生的资源浪费和工期延误,可视化的表达方式也便于施工单位与设计单位之间的协调与交流。

2.2 碰撞测试

进行管道整体布设前必须进行管道碰撞测试,以找出可能存在的管道碰撞问题。在机电系统设计中,由于各专业的不同特点容易出现管道碰撞问题,若不能在施工前进行协调和优化,很可能导致工期延误,成本上升。BIM的HIBIM插件具有碰撞检测功能,能够完成基于3D模型的碰撞检测和碰撞报告生成。

(1) 确定碰撞构件,设定碰撞目标及参量,确定碰撞准则。在碰撞测试中,必须分别选取同一专业、不同专业进行碰撞测试;选择碰撞方式时,若为“硬碰撞”则无须设定各构件间隔距离,若为“软碰撞”则必须按要求确定各构件的安装间距。该机电安装工程建模类型较多,所有楼层同一时间进行碰撞检测可能会导致计算机卡死,因此要进行分层碰撞测试。

(2) 将碰撞测试结果生成碰撞报告,报告内容主要包含碰撞专业、轴网位置、构件ID编号,碰撞位置,并在模型中自动生成碰撞点剖面框。

(3) 筛选碰撞报告,进行碰撞归类,例如,给排水系统和供暖系统的管道碰撞、电力系统与建筑结构的碰撞,为解决各种碰撞问题提供便利。

(4) 按照碰撞的类型及管道整体布设原理,优化调整管道布设方案,然后再次进行碰撞检测,直至无碰撞问题。如图1所示。

图1 管道碰撞调整前后

2.3 管线深化设计

基于管道碰撞测试结果,在保证施工、维修空间的基础上对管线进行优化。以Revit平台为基础实现管线布设方案比较、安装空间检测、管线位置调整、管线高度调整等。该航站楼走廊区域管道众多,部分自行步道有降板,各区域天花板设计高度有差异,因此,布设管道时必须兼顾安装空间和净高。在设计环节可采用改变风管、桥架尺寸,适当调整管道布设位置,以达到减少碰撞的目的。该航站楼行李分拣区机电系统技术含量较高,托运行李的钢制站台、托架密度大,存在大量斜拉吊臂支架。每一根吊杆都经过精确计算,预埋件都已安装完毕,不能改变其位置,且管道与钢架、吊杆之间的交叉冲撞多。因此,可以将Revit支架结构模型导入PKPM进行计算与分析,并对支架结构和型钢种类进行选择,并依据支吊架结构特点对管道的标高、位置进行相应调整,降低施工难度。行李分拣区管线优化如图2所示。

图2 行李分拣区管线优化

2.4 净高检查

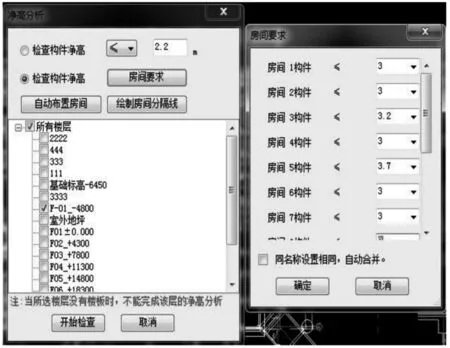

进行整体布局后,如模型标高发生较大变动,会导致不符合净高要求的情况出现,因此基于BIM优化后需检查各区域净高。可利用HIBIM插件检查净高,如图3所示。

图3 净高检查

根据功能分区的不同,可以设定不同的净高要求,找出不符合净高要求的管道进行再优化。达到净高要求后需再次进行碰撞测试,确保模型能够达到设计要求,防止后期安装空间过小造成施工和检修困难,节省施工成本,提高施工效率。

2.5 洞口预留

根据模型、施工图可于主体施工前先进行洞口预留、套管预埋。该航站楼机电安装工程采用基于Revit的插件对模型中的管道穿墙位置进行标识。可自动生成洞口,确保预留洞口的数量、尺寸满足后期施工需求,降低二次开凿,大大提高施工效率。同时可利用BIM模型进行套管规格型号及数量导出,提前下单预制。预留洞口如图4所示。

图4 预留洞口

2.6 支吊架预设

通过HIBIM插件预设支吊架,在预设单个专业支吊架时先预设单根支吊架,设置不同材质管道的支吊架,然后选择需布设的支吊架管道,按设定的间距自动布设支吊架;预设综合支吊架时,可选需布设的综合支吊架形式,如多层单列槽钢等,再选择需要布设的位置进行放置,最后可以自动生成综合支吊架计算书,验证预设的正确性。

2.7 虚拟建造

根据BIM模型划分轴网区域,进行单个专业前后工序界定,同时统计单个专业、单个区域的工程量,根据区域内的工程量计算工时,安排施工人员数量及施工周期,依据计划开工时间及完工时间编制单个专业的施工进度计划。将机电安装各个专业的施工进度计划整合为整个机电安装工程的施工进度计划,并制定机电安装工程关键节点目标。

根据BIM模型及机电安装工程施工进度计划,通过模拟软件进行机电安装工程的虚拟建造,解决各工序之间的逻辑关系错误和同一时间同一区域各专业施工干扰问题,使各工序、各专业的施工安排更加合理有序,从而加快施工进度。通过虚拟建造,机电各专业可以准确提出本专业的材料需求到货数量及时间,避免因材料供应不及时而导致的工期延误。

2.8 机房工厂化预制

根据设计图建立设备机房管线BIM模型,对管线模型进行调整,优化机房设备、管线的空间布局,如图5所示。精确导出管线和配件的加工清单和加工图纸,并进行工厂化预制,每一个配件对应唯一的装配编号(二维码),实现物料跟踪信息化。依据编码在工厂进行预装配,检验合格后,运输至施工现场一次性装配到位,确保机房管线安装的准确性,极大提高了施工效率。

图5 机房管线模型

2.9 可视化交底

技术交底是工程项目施工技术管理中不可缺少的重要组成部分。传统的技术交底采用文字和二维图的形式,不够直观生动,尤其在管线密集的复杂节点区域,施工人员难以完全理解设计意图。运用BIM模型可进行现场可视化交底,让重要的信息内容垂直传递,能起到更好指导现场施工的作用。

3 应用效果分析

BIM技术在该航站楼机电安装工程中得到了很好的运用,实际应用效果主要体现在以下几个方面:

(1) 与常规的平二维一体化机电管线布设方式比较,基于BIM技术的深化设计速度更快,设计用时缩短10%,设计结果的准确度提高20%。同时,利用BIM相关软件进行三维立体管线布设,适用于管道交叉多、吊顶空间狭窄的场景,可有效确保吊顶设计高度。

(2) 集成了行李分拣模型,对机电系统管线布设进行优化,确保行李分拣系统的运行效能;提前发现并处理了200多处各专业之间的碰撞,避免后期大规模返工;有效提高了孔洞预留位置的准确度,减少后期的二次开凿。

(3) 机电设备安装严格遵循基于BIM管线综合设计图纸和施工模型,简化安装施工环节,使施工能够迅速、平稳地开展,确保了机电设备的安装质量,做到整洁美观;同时利用BIM对支架进行了统一规划设计、预制、安装;采用三维施工模拟技术,使各个区域同时施工、交叉施工井然有序,施工效率提高15%。

4 结束语

综上所述,利用BIM技术的碰撞测试、洞口预留、支吊架预设、净高检查、管线优化等功能可有效降低企业的损失和风险,同时还可以将BIM技术用于施工进度管理、施工材料管理、施工过程模拟和施工成本管理等方面。在提高施工效率的同时,还可优化施工管理方式,增强工程参与方之间的协作与交流,从而实现精细化施工管理。