自润滑齿轮齿面沟槽电解加工流场设计

2023-11-18黄子豪程前前

黄子豪 ,程前前

1.合肥聚能电物理高技术开发有限公司,安徽 合肥 230031;2.蚌埠学院 机械与车辆工程学院,安徽 蚌埠 233030

齿轮箱作为轨道车辆的核心部件,其内部润滑不足导致局部温度升高是造成车辆运行故障的重要因素[1]。自润滑齿轮能够在乏油的工况下提供润滑剂,避免因润滑不足导致车辆发生故障。本文研究的自润滑齿轮是在齿轮面上加工出能够填充润滑材料的沟槽,保证传动时润滑材料能持续地供给。目前沟槽加工技术较为广泛。张俊凤等[2]采用精密切削加工技术在辊筒模具上加工出正弦微沟槽,通过分析切削参数对表面粗糙度和形状精度的影响,研究出最优加工参数;武伟等[3]系统分析了输出功率、重复频率和扫描速度对沟槽织构加工精度的影响。另外,流场设计是否合理直接影响到电解加工成型的效果。本文采用电场和流场耦合,通过模拟加工过程、记录对应状态下电解液的流动情况,对齿面沟槽电解加工流场进行分析。

1 物理模型及数值方法

1.1 物理模型

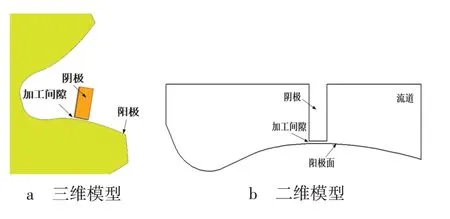

本文以渐开线齿轮齿面为工件阳极,采用等间距法设计工具阴极,选取加工过程中电解液的流道为研究对象。假设齿轮三维模型参数分别为模数10、齿数18、压力角20°,采用等距实体的方法构造加工间隙为0.2 mm 的加工阴极。为加快收敛,将模型简化成二维模型。齿轮的物理模型如图1所示。

图1 物理模型Fig. 1 Physical model

图1 中电解液的流动方式有两种:(1)从阴极开通液槽,采用径向流动,即正流式流道;(2)从阴极一侧进液,另一侧出液,采用侧向流动,即侧流式流道。

1.2 电场与流场耦合分析

采用Comsol 中的任意拉格朗日-欧拉法分析加工过程中阴极进给导致电场变化,从而导致阳极表面电导率变化而发生的电化学腐蚀。阴极和阳极的运动反映的是加工间隙的改变,而加工间隙的变化又直接影响电解液流动,从而改变流场分布。本文采用计算流体动力学(CFD)方法对加工过程中流道内电解液流动进行数值模拟仿真,并对不同流场进行分析和优化,以改善加工工艺,提高加工质量。电场和加工间隙分布关系如图2[4]所示。

图2 电场和加工间隙的关系Fig. 2 The relationship between electric field and machining gap

1.3 模型参数的确定

为保证电解加工顺利进行以及电解产物的及时排出,电解液流动状态必须达到湍流才能保证流场均匀[5]。液体流动状态常以雷诺数为依据,液体流速计算公式如式(1)所示,即

式中:uT为液体流速,m/s;v为液体运动黏度系数,m2/s;Dh为水力直径,m。

由于该模型的初始条件为:进口压力p1=0.5 MPa;电解液采用质量分数为8%的水溶液,其对应的电导率为7.2 S/m;水的运动黏度系数v=0.8×10-6m2/s;加工电压U=10 V;阴极进给速度为0.5 mm/min;仿真时默认电流效率为1。从而得出该模型湍流状态的最低流速为9.2 m/s。

1.4 模型网格划分

网格划分对流场的影响最为重要。由于流体自带黏性,在固体壁面附近存在着受固体边界影响而产生较大速度梯度的流体层,即膨胀层。为了更好地模拟流体在边界层处的流动,在边界处需设置膨胀层,再通过Comsol 自带的物理场控制网格对仿真模型进行网格划分,并设置层数为5、厚度因子2.5、拉伸因子1.2;同时为增加结果的可靠性,最大限度地提高计算效率,设置较低的曲率因子,并增加狭窄区域分辨率来对加工间隙附近的网格进行细化。

2 模拟结果与分析

为较为准确地反映实际加工过程,本文通过电场与流场耦合仿真,模拟阴极进给时工件表面的腐蚀情况,分析电解液流动形式、阴极结构对加工间隙内电解液流动的影响。本文主要分析加工时间为0、30 s和60 s时加工间隙和阳极表面电解液的流速。

2.1 电解液流动形式对流场的影响

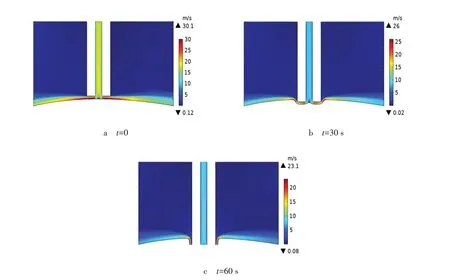

电解液流动形式即电解液在加工间隙内的流动方向和路径,能直接影响加工质量和效率。图3、图4 分别为侧流式、正流式流道时电解液的流动情况。

图3 侧流式流道流速Fig. 3 Side flow channel flow rate

图4 正流式流道流速Fig. 4 Positive flow channel flow rate

由图3 可知,t=0 时,加工间隙内电解液的分布较为均匀;随着时间的推移,阴极不断进给,工件表面被不断腐蚀,电解液流速不均匀,且在进入间隙时流速较大,在间隙内流速逐渐降低,离开间隙时由于侧面间隙小于加工间隙,流速又加大。另外,在阴极左侧甚至存在电解液达不到湍流状态,此时附着在阴极表面的气泡无法被带走,容易形成空穴现象,严重时会导致加工短路。

由图4 可知,在t=0、30 s、60 s 时,通液槽两侧的电解液流速都较为均匀,但阴极的进给导致间隙内的流体流动不畅出现流速降低,在t=30 s 时最大流速降低到26 m/s,在t=60 s 时最大流速降低到23 m/s;通液槽对应的阳极面出现电解液流速很低的情况,随着加工的进行此处形成凸台,影响流场分布和加工质量。

对比电解液在两种不同流道的流动形式,可以判断出正流式流道加工区域的电解液分布较为均匀,虽然仍会存在空穴现象,但可以通过优化阴极和流道结构,采取合适的加工工艺来改善。

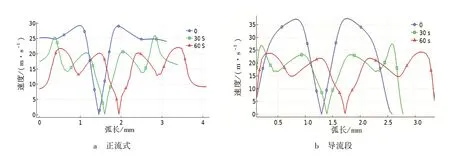

2.2 导流段对流场的影响

图5 为不同时段的阳极表面电解液流速分布,其中图5a 为正流式阳极表面的电解液流速分布,图5b为正流式出口采用导流段时阳极表面的电解液流速分布。由图5a 可知,流速总体来说存在一定波动,除了对应通液槽处的电解液流速较低外,其他区域的流速均大于湍流流速。由图5b可知,相较于图5a,阳极面电解液的整体流速均增加约2 m/s。所以,电解液出口增加导流段能引导电解液的流动,增加电解液流速,但对减小速度波动,提升稳定性影响不大。

图5 正流式阳极表面电解液流速Fig. 5 Electrolyte flow rate on positive flow anode surface

2.3 背压对流场的影响

图6 为正流式流道增加导流段的基础上,在电解液出口处施加背压时不同时段下阳极表面电解液流速的分布。图6a 为出口处施加P2=0.05 MPa 的压力,与无背压相比,整体流速均下降,最大下降了3 m/s,最小下降了约1 m/s,流速波动平均减小了约1 m/s;图6b 为出口处施加P2=0.10 MPa 的压力,与图6a 相比,整体流速均下降,最大下降了4 m/s,最小下降了约1 m/s,速度波动平均减小了1~2 m/s;图6c 为出口处施加P2=0.15 MPa的压力,与图6b相比,整体流速下降明显,最大下降了2 m/s,最小下降了约1 m/s,速度波动平均减小了1 m/s。可见施加的背压越大,流速波动越小、流场均匀性越好,但流速下降得越明显。

图6 阳极表面电解液流速Fig. 6 Electrolyte flow rate on anode surface

根据本文的加工深度及所需的流速,施加的背压不宜大于0.15 MPa。

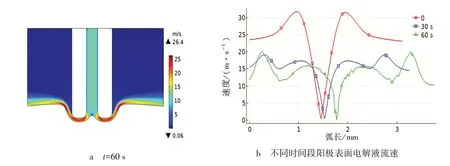

2.4 阴极结构对流场的影响

由上述分析可知,采用正流式和侧流式流道均在阴极处有电解液流速低于湍流的情况,这是因为阴极采用直角结构,电解液流至阴极时由于电解液流速较快,大部分电解液难以流动到阴极的直角处。图7~图9分别为阴极端面采用半径为0.1、0.2、0.3 mm圆角过渡时电解液的流动情况。

图7 阴极圆角r=0.1 mmFig. 7 Cathode fillet r=0.1 mm

由图7可知,与直接采用直角过渡相比,电解液在加工间隙内分布得更加均匀,流速也得到了提高,特别是阴极表面电解液流速过低的现象得到显著改善。由图8 可知,与采用半径为0.1 mm的圆角过渡相比,电解液的分布均匀性得到提高;在不同时间段内,电解液流速增大了1~4 m/s,改善了低流速区流速过小的问题。由图9 可知,与采用半径为0.2 mm的圆角过渡相比,电解液在加工间隙内分布均匀性得到了显著改善;在不同时间段内,电解液流速增大了2~4 m/s,阴极表面电解液低流速现象得到了极大的缓解。

图8 阴极圆角r=0.2 mmFig. 8 Cathode fillet r=0.2 mm

图9 阴极圆角r=0.3 mmFig. 9 Cathode fillet r=0.3 mm

3 结语

通过建立工件电化学腐蚀以及加工间隙内流体流动的物理模型,对电场及流场进行耦合,并数值模拟齿面沟槽的加工过程及对应状态下电解液的流动情况,分析了电解液流动形式及导流段、出口背压、阴极结构对流场的影响,得出结论如下:

(1)正流式流道的加工间隙内,电解液的均匀性较好。

(2)在电解液出口处增加导流段能有效提升电解液流速。

(3)在电解液出口处施加背压,流场均匀性得到显著提高。根据本文的加工深度及所需的流速,施加的背压不宜大于0.15 MPa。

(4)将阴极端头处的直角转换为圆角,能够提高电解液流动的稳定性。在阴极端头处圆角半径为0.3 mm时,加工间隙的流场均匀性最好。