石蜡相变储能模块的控温性能研究

2023-11-18晏腾飞陈浩

晏腾飞,陈浩

石蜡相变储能模块的控温性能研究

晏腾飞,陈浩

(中国船舶集团有限公司第七二四研究所,南京 211100)

为了控制电子设备工作温度,研发一种相变储能模块,并研究其控温性能。本文通过仿真对以32号石蜡、62号石蜡和质量分数为6%的膨胀石墨(EG)-62号石蜡为相变工质的储能模块进行研究,分析相变材料、翅片材料以及加热功率对相变储能模块控温性能的影响。32号石蜡在900 s时接近完全融化,62号石蜡在2 000 s时才融化过半,膨胀石墨-石蜡复合材料在1 250 s就已经接近完全融化,填充62号石蜡的Al翅片模块的温升速率为0.035 ℃/s,Cu翅片模块的温升速率为0.03 ℃/s,相比未填充相变材料的模块温升速率分别降低了73.1%和70%。具有不同物性参数的相变材料,在不同工况下其呈现的控温性能也各不相同,但是在较高功率工况下,熔点较低或导热系数较高的相变材料具有更好的控温性能。储能模块内部导热翅片对内部强化换热效果明显,翅片导热系数越高,越有利于模块的控温。

石蜡;相变储能;导热系数;控温

目前电子设备多采用风冷和液冷2种典型散热方式,而强制风冷和液冷系统存在结构复杂、维护成本高、噪声大等缺点,相变储能技术通过材料的潜热可以吸收、释放大量热量,具有控制温度恒定、体积小、相变温度选择多等优点,因而在航空航天等领域可替代强制风冷和液冷系统对设备进行温度控制。但是由于相变储能材料导热系数较低,需在传统储能材料中添加高导热材料提高复合材料的热导率,从而延长设备恒温时间,强化储能模块的相变控温性能。

目前,国内外学者对储能模块的相变控温过程进行了研究。凌子夜等[1]实验研究了2种相变温度分别为59 ℃和85 ℃的有机物/膨胀石墨复合相变材料对模拟芯片的控温性能,复合相变材料可以使模拟电子芯片的控制在100 ℃以下的时间延长38%~110%,在环境温度高达70 ℃的条件下也能达到控温需求。区炳显等[2]将石墨烯改性相变大胶囊与聚氨酯发泡材料共混,制备石墨烯改性相变聚氨酯发泡材料,研究石墨烯的添加对其导热系数和保温性能的影响。魏琳浩[3]通过实验研究了载热流体为导热油、相变材料为赤藓糖醇的直接接触式相变储热过程,建立了一维相变导热模型计算研究固体相变材料熔化传热特性。邓婷婷等[4]为研究膨胀石墨对石蜡熔化和凝固性能的影响,对膨胀石墨石蜡复合相变蓄热材料的熔化和凝固过程进行了数值分析,并与纯石蜡相变蓄热材料的熔化和凝固过程进行了对比。陈俊旗等[5]建立了底边加热下相变材料熔化蓄热的流-固-热三场耦合计算模型,采用有机相变石蜡材料,开展底部恒定温度下的石蜡熔化蓄热试验,验证计算模型的正确性。相变储能材料的热物性也得到了研究,尤其针对石蜡导热性能差的问题,许多学者对石蜡相变材料的强化传热方式进行了研究,如石墨/石蜡复合材料[6-9]、金属泡沫/石蜡复合材料[10-12]、以石蜡为相变材料的热流体[13-14]、碳基纳米颗粒/石蜡复合材料[15-17]等。

本文对应用于驱动器控温的储能模块进行研究,为提升相变工质的热导率,选取32号石蜡、62号石蜡、质量分数为6%的膨胀石墨-62号石蜡作为相变工质。对具有不同相变工质的储能模块控温性能进行比较,为相变储能模块的优化设计提供了参考。

1 储能模块物理模型

针对驱动器内部需控温器件,设计相变储能模块结构示意图如图1所示,其尺寸为165 mm×130 mm× 85 mm。储存相变材料的腔体尺寸较大,而相变储能工质导热系数较低,因而在腔体内部添加如图1所示3 mm厚度翅片作为导热骨架,从而将热源处热量更好地传递至相变工质。

为了计算的简便性,对物理模型作以下假定:各材料的物性参数不随温度变化,视为常数;不考虑相变工质融化后液态工质的流动换热。

2 理论模型

2.1 网格划分

本文采用Fluent对相变储能模块进行传热分析,模拟中利用ICEM对图1的模型进行了网格划分,网格类型为四面体网格,划分完的网格需要进行网格的节点分布,光滑性以及歪斜的角度等质量检验,通过后导入Fluent进行模拟计算。

网格数目越多,最终得到的计算结果越精确,较少的网格数目会使得计算过程中出现发散,而过多的网格数目会大大降低计算速度,需要大量的时间成本,同时对计算机内存也提出了很高的要求,综上所述本文在进行网格独立性检验后选取523 971个网格数目对模块进行数值计算。

2.2 控制方程

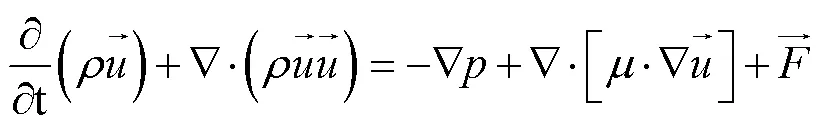

本文模拟需采用凝固-融化模型对材料相变过程进行模拟,采用压力-速度耦合的SIMPLE算法以及动量和能量方程的二阶迎风格式进行求解计算,能量残差达到10−6,其余参数残差达到10−3即认为计算收敛,模拟所涉及的模型控制方程如下:

1)连续性方程:

2)动量方程:

式中:为压力;为动力黏度;为动量源项。

3)能量方程:

式中:为工质热导率;h为能量源项;为内部能量;为质量平均温度。

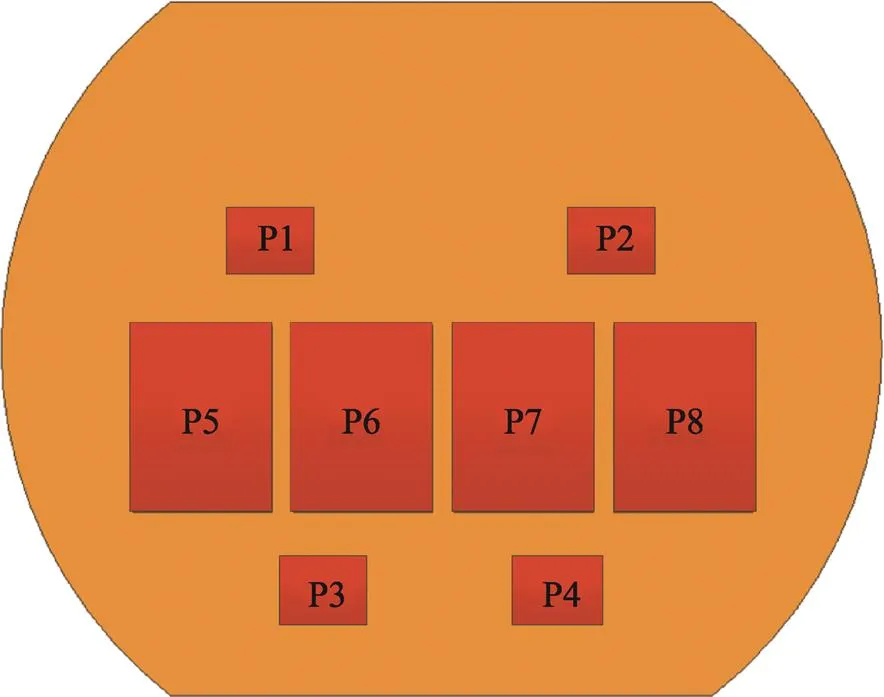

2.3 边界条件

相变储能模块热源面如图2所示,P1~P8为热源区域,储能模块其他区域均为绝热边界条件,模块初始温度为25 ℃,热源处最高温度不超过90 ℃。各区域热源尺寸及热耗如表1所示。储能模块壳体材料为Al,内部翅片材料为Al或Cu,其物性参数如表2所示。

图2 储能模块热源分布示意图

表1 各区域热源尺寸及热耗参数

表2 翅片材料参数

Tab.2 Fin material parameters

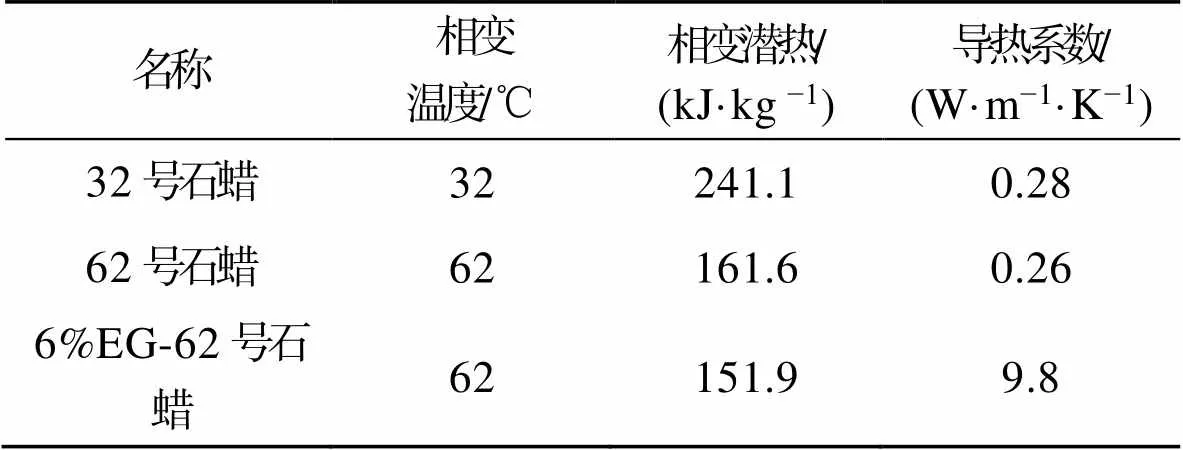

本文选取32号石蜡、62号石蜡、质量分数为6%的EG-62号石蜡复合材料作为储能模块相变材料,不同材料热物性如表3所示。

表3 不同相变材料物性参数

Tab.3 Parameters of different phase change materials

3 结果与分析

3.1 模块相变过程分析

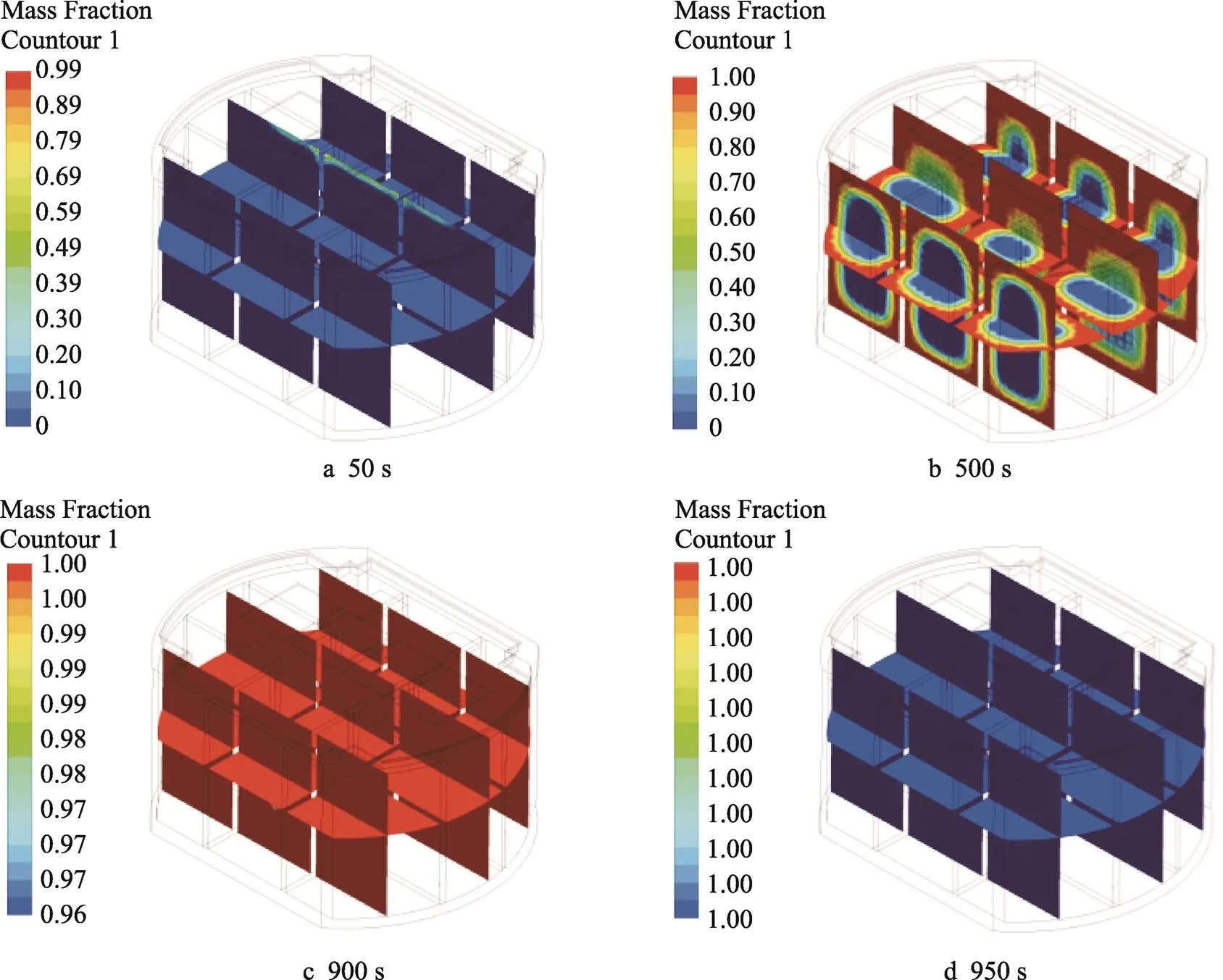

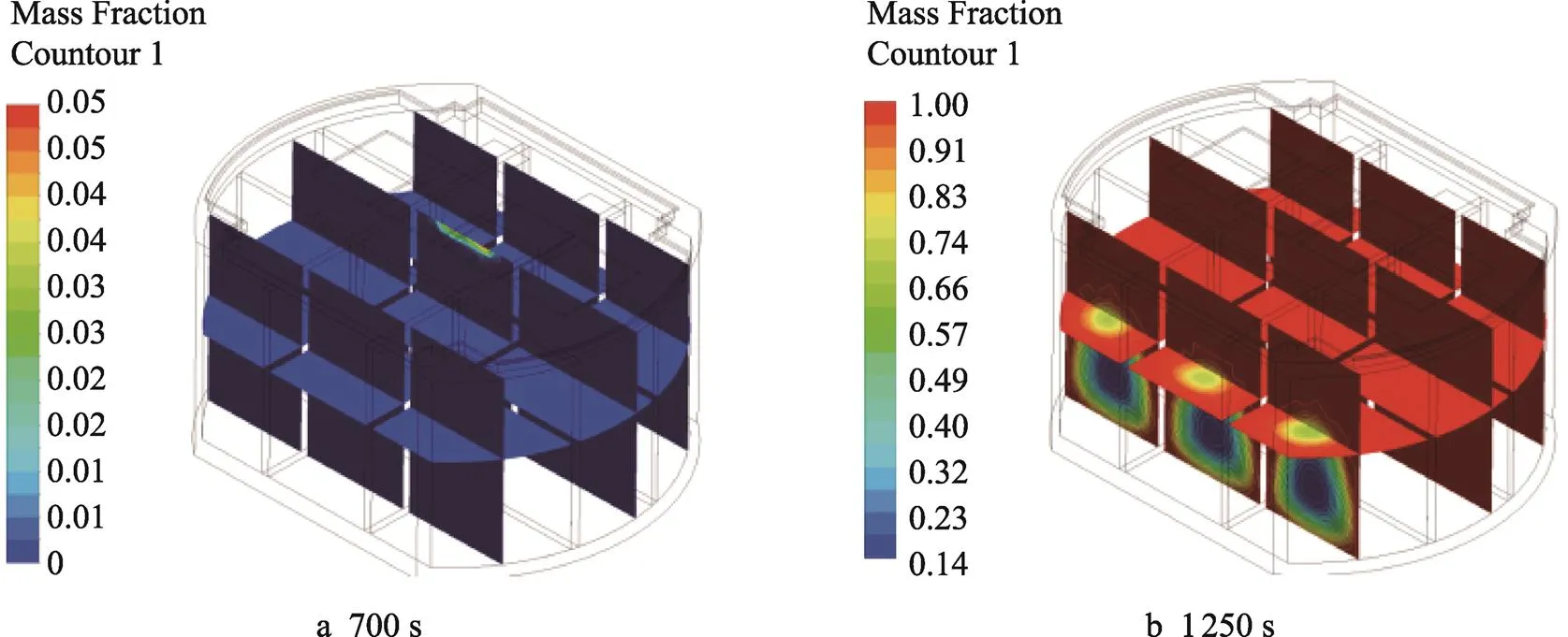

对相变储能模块内部工质相变过程进行瞬态模拟,图3~5为100 W总热耗下具有铝翅片的储能模块内部工质相变过程。图3为32号石蜡相变过程中的相分布云图,由图3可知,在50 s时石蜡已经开始发生相变,在900 s时石蜡接近完全融化状态,950 s时石蜡已经完全融化。由图3b可知,500 s时翅片附近的石蜡完全融化,然后热量通过翅片附近的区域传递至内部区域。图4为62号石蜡相变过程中的相分布云图。由图4可知,在750 s时石蜡开始发生相变,在2 000 s时热源温度超过90 ℃,石蜡还未完全融化。62号石蜡相变温度点要远高于32号石蜡,因而62号石蜡开始发生相变的时间迟于32号石蜡。图5为质量分数为6%的EG-62号石蜡复合材料相变过程中的相分布云图。由图5可知,在700 s时石蜡已经开始发生相变,在1 250 s时石蜡接近完全融化状态。与62号石蜡相比,复合材料熔点相同,但是导热系数要更高,因而其开始发生相变的时间更早。而相比62号石蜡在2 000 s还未完全融化,复合材料在1 250 s就已经接近完全融化。这是因为在相同功率和时间下,复合材料具有更高的导热系数,工质内部温度梯度较小,热量能够更快传递至内部区域相变工质,使其发生相变。通过3种不同相变材料的对比可知,在相同时间内复合相变材料能够吸收更多热量,使得具有高导热系数的复合相变材料控温性能优于纯石蜡材料。

图6为200 W加热功率下Al翅片模块在达到90 ℃时内部相变材料的相分布云图。由图6a、b、c对比可知,32号石蜡融化最充分,这是因为其熔点远低于另外2种相变材料,有更多时间将热量传递至相变材料内部区域。图6b表明62号石蜡在模块达到90 ℃时才刚刚开始融化,原因在于其熔点较高且导热系数较低,发生相变的时间短且较低的导热系数不能有效传递热量;质量分数为6%的EG-62号石蜡在模块达到90 ℃时相变材料靠近热源区域已经开始发生相变且比62号石蜡更充分,原因在于质量分数为6%的EG-62号石蜡虽然熔点同样较高,但是其导热系数要远高于纯石蜡,在较短的时间内热量传递更高效。

图3 32号石蜡融化过程

图4 62号石蜡融化过程

图5 质量分数为6%的EG-62号石蜡复合材料融化过程

图6 模块达到90 ℃时相变材料相分布云图

3.2 模块表面最高温度分析

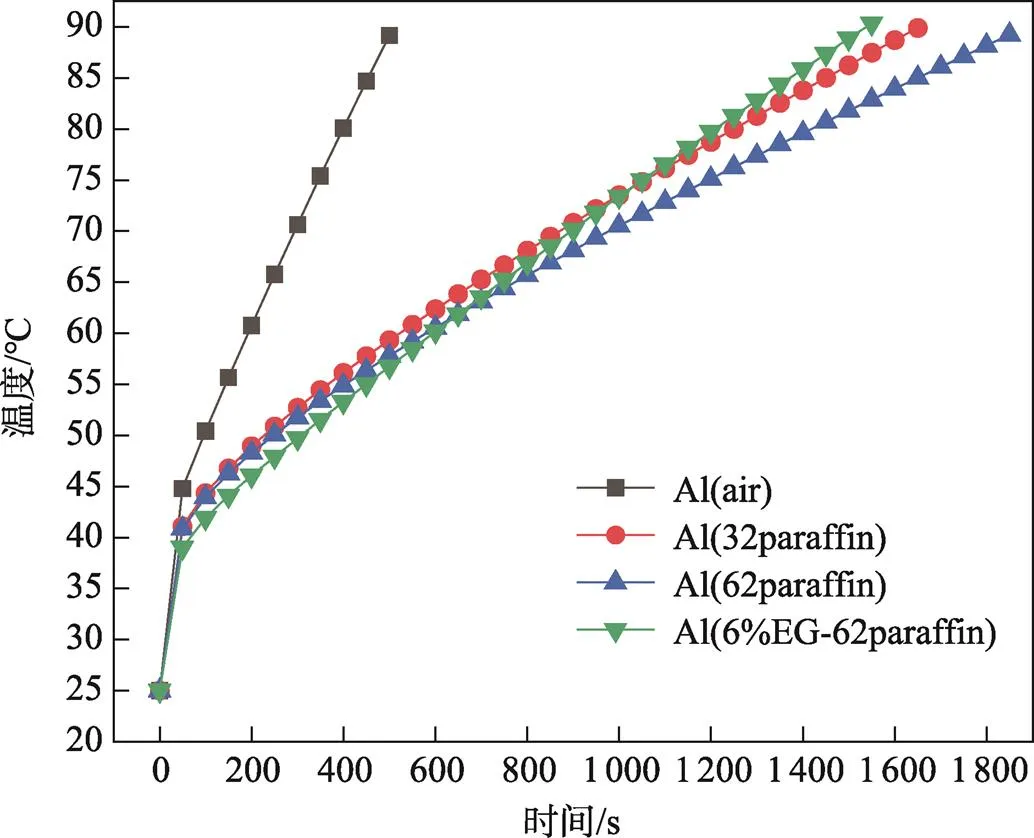

图7为加热功率100 W时具有铝翅片的储能模块表面最高温度随时间变化曲线。当储能模块内部没有相变工质时,其内部为空气自然对流换热,最高温度迅速上升,温升速率为0.15 ℃/s,在500 s即达到其最高耐受温度90 ℃。储能模块内部填充相变工质后,其初期温升速率较为接近,这是因为模块初期主要还是依靠壳体本身传热,内部的工质导热系数的不同造成的影响较小。随着热耗的持续输入,模块温度升高,相变工质进一步吸收热量,模块温升速率降低,可以看到复合材料模块升温曲线最先出现拐点,这是因为复合材料导热系数高于纯石蜡,热量能够更好地传递至更多区域,有效降低温升速率。从曲线终端可以看到,复合材料模块温度最先达到90 ℃,这是因为复合材料的相变潜热最低,相同时间内吸收热量最少。

图7 储能模块最高温度变化

图8为加热功率为100 W时具有Al翅片和Cu翅片的储能模块最高温度随时间变化曲线。图8中给出了2种储能模块在没有相变材料和填充62号石蜡的工况下的温度对比。当模块达到90 ℃时,未填充相变材料的Al翅片模块的温升速率为0.13 ℃/s,Cu翅片模块的温升速率为0.1 ℃/s,填充62号石蜡的Al翅片模块的温升速率为0.035 ℃/s,Cu翅片模块的温升速率为0.03 ℃/s,相比未填充相变材料的模块温升速率分别降低了73.1%和70%。具有Cu翅片的模块温度在相同时间下总是低于具有Al翅片的模块温度,这是因为Cu翅片导热性能更好,可以更快地将热量传递至距离热源较远的区域。

图8 不同材料翅片的储能模块最高温度变化

3.3 模块控温时间分析

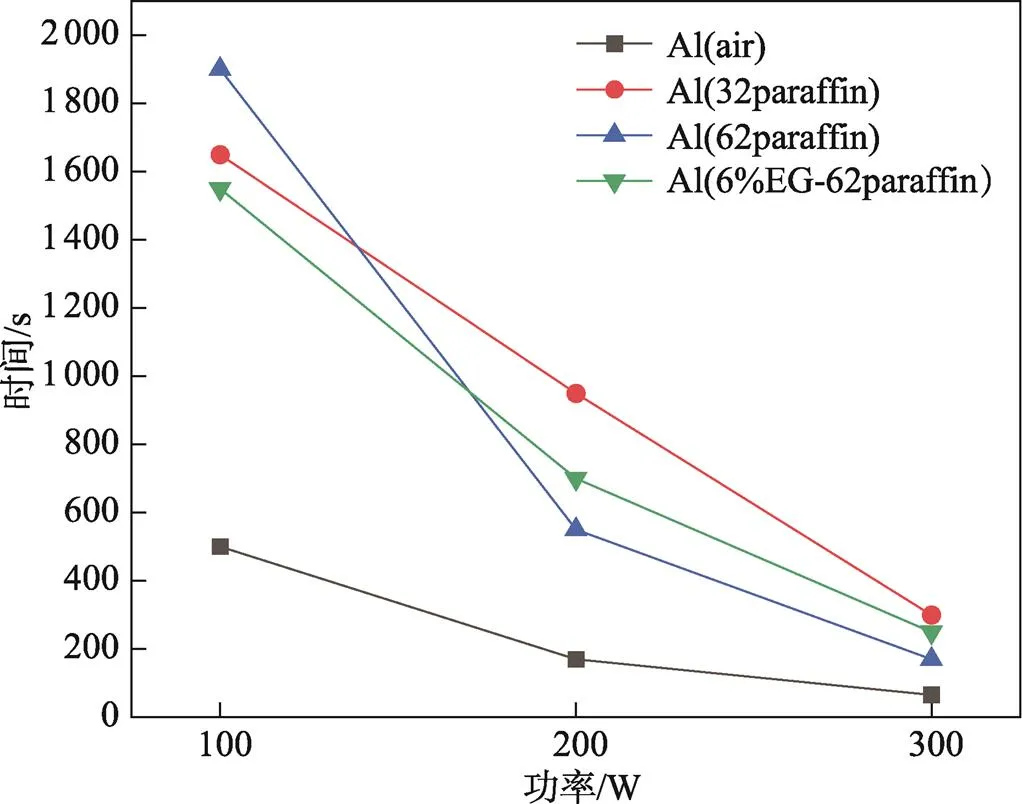

图9为加热功率为100 W时不同类型相变材料的储能模块控温时间对比,控温时间为热源由25 ℃升温至90 ℃所需时间。由图9可知,具有Cu翅片储能模块的控温性能要优于Al翅片储能模块的,原因在于Cu翅片导热系数高于Al翅片,降低了热源与相变材料之间的传热热阻。由图9可知,62号石蜡控温性能最好,其次是32号石蜡。虽然32号石蜡相比62号石蜡具有较高的相变潜热,但是62号石蜡具有更高的比热容,在功率为100 W时比热容增大对控温性能的影响要高于相变潜热的影响。

图9 不同类型相变材料的储能模块控温时间对比

图10为填充不同相变材料的储能模块在不同加热功率下的控温时间。在100 W加热功率下呈现的规律已经在上文中描述,随着加热功率的增大,32号石蜡呈现出最好的控温性能,其次是复合材料模块,最差的是未填充相变材料的模块。这是因为32号石蜡熔点更低,在更大功率下32号石蜡能够相比其他相变材料吸收更多热量,因而能够有效延缓模块达到90 ℃的时间;而质量分数为6%的EG-62号石蜡虽然相变潜热低于62号石蜡,但是其控温性能却优于62号石蜡。这是因为在更高功率下,热源温升速率增大,导热系数更高的质量分数为6%的EG-62号石蜡能够更快地传递热量。此外,随着功率的增大,不同储能模块的控温时间趋于一致。

图10 储能模块控温时间随功率变化

4 结语

本文主要分析了相变材料、翅片材料以及加热功率对相变储能模块控温性能的影响,得出以下结论:

1)储能模块内部导热翅片对内部强化换热效果明显,翅片导热系数越高,越有利于模块的控温。

2)具有不同物性参数的相变材料,在不同工况下其呈现的控温性能也各不相同,但是在较高功率工况下,熔点较低或导热系数较高的相变材料具有更好的控温性能。

本文未考虑流动换热影响,会抑制相变材料和模块壳体及翅片的换热,造成计算所得温度偏高,控温时间缩短,后续研究会在计算模型添加流动模型,考虑流动换热的影响。

[1] 凌子夜, 张正国, 方晓明, 等. 不同复合相变材料用于电子器件控温性能的研究[J]. 工程热物理学报, 2015, 36(1): 147-150.

LING Zi-ye, ZHANG Zheng-guo, FANG Xiao-ming, et al. Performances of a Thermal Management System Using Different Phase Change Materials on a Simulative Electronic Chip[J]. Journal of Engineering Thermophysics, 2015, 36(1): 147-150.

[2] 区炳显, 王承康, 闫俊霞, 等. 石墨烯改性相变聚氨酯发泡材料传热特性研究及仿真[J]. 包装工程, 2021, 42(11): 87-95.

OU Bing-xian, WANG Cheng-kang, YAN Jun-xia, et al. Heat Transfer Characterization and Simulation of Graphene Modified Phase Change Expanded Polyurethane[J]. Packaging Engineering, 2021, 42(11): 87-95.

[3] 魏琳浩.直接接触式相变储热性能与相变材料熔化传热特性研究[D].广州: 广州大学,2022.

WEI Lin-hao. Direct Contact Phase Change Heat Storage and Melting Heat Transfer Characteristics of Phase Change Materials[D]. Guangzhou: Guangzhou University, 2022.

[4] 邓婷婷, 蔡颖玲. 笼屉式水箱中膨胀石墨对石蜡熔化和凝固过程的影响[J]. 储能科学与技术, 2021, 10(1): 190-197.

DENG Ting-ting, CAI Ying-ling. Effect of Expanded Graphite on the Melting and Solidification of Paraffin in Cage-Drawer Water Tank[J]. Energy Storage Science and Technology, 2021, 10(1): 190-197.

[5] 陈俊旗, 曹世豪. 自然对流对方腔内相变石蜡熔化蓄热的影响[J]. 科学技术与工程, 2022, 22(24): 10586-10593.

CHEN Jun-qi, CAO Shi-hao. Effect of Natural Convection on Melting Heat Storage of Phase Change Paraffin in aSquare Cavity[J]. Science Technology and Engineering, 2022, 22(24): 10586-10593.

[6] 周璐, 付志强, 张蕾, 等. 石蜡-正辛酸/石墨相变材料的制备及热物性分析[J]. 包装工程, 2021, 42(17): 150-154.

ZHOU Lu, FU Zhi-qiang, ZHANG Lei, et al. Preparation and Thermophysical Analysis of Paraffin-Octanoic Acid/Graphite Phase Change Materials[J]. Packaging Engineering, 2021, 42(17): 150-154.

[7] 夏莉, 张鹏, 王如竹. 套管式相变储能单元的强化换热[J]. 化工学报, 2011, 62(S1): 37-41.

XIA Li, ZHANG Peng, WANG Ru-zhu. Heat Transfer Enhancement in Shelland Tube Latent Thermal Energy Storage Units[J]. CIESC Journal, 2011,62(S1):37-41.

[8] 杨晟, 许勇铁, 由英来. 泡沫石墨作为相变储能材料填充物的研究[J]. 合肥工业大学学报(自然科学版), 2012, 35(5): 598-601.

YANG Sheng, XU Yong-tie, YOU Ying-lai. Investigation of Composite Phase Change Heat Storage Material Filled with Graphite Foam[J]. Journal of Hefei University of Technology (Natural Science), 2012, 35(5): 598-601.

[9] 刘芳, 于航. 泡沫金属/石蜡复合相变材料蓄热过程的数值模拟[J]. 建筑节能, 2010, 38(2): 38-40.

LIU Fang, YU Hang. Numerical Simulation of Metal Foam/Paraffin Melting Process[J]. Building Energy Efficiency, 2010, 38(2): 38-40.

[10] 刘洋, 段建国, 贺秀芬, 等. 低温相变储能单元强化传热特性实验[J]. 太阳能学报, 2020, 41(6): 335-340.

LIU Yang, DUAN Jian-guo, HE Xiu-fen, et al. Experimental Study on Enhanced Heat Transfer Characteristics of Low Temperature Phase Change Energy Storage Unit[J]. Acta Energiae Solaris Sinica, 2020, 41(6): 335-340.

[11] WANG Zi-chen, ZHANG Zhu-qian, YANG Li-xin. Paraffin and Paraffin/Aluminum Foam Composite Phase Change Material Heat Storage Experimental Study Based on Thermal Management of Li-Ion Battery[J]. Applied Thermal Engineering, 2015, 78: 428-436.

[12] 杜昭, 阳康, 舒高, 等. 金属泡沫内石蜡固液相变蓄热/放热实验[J]. 储能科学与技术, 2022, 11(2): 531-537.

DU Zhao, YANG Kang, SHU Gao, et al. Experimental Study on the Heat Storage and Release of the Solid-Liquid Phase Change in Metal-Foam-Filled Tube[J]. Energy Storage Science and Technology, 2022, 11(2): 531-537.

[13] ZHANG Xi-yao, NIU Jian-lei, ZHANG Shuo, et al. PCM in Water Emulsions: Supercooling Reduction Effects of Nano-Additives, Viscosity Effects of Surfactants and Stability[J]. Advanced Engineering Materials, 2014, 17(2): 181-188.

[14] ZHANG P, MA Z W. An Overview of Fundamental Studies and Applications of Phase Change Material Slurries to Secondary Loop Refrigeration and Air Conditioning Systems[J]. Renewable and Sustainable Energy Reviews, 2012, 16(7): 5021-5058.

[15] 欧阳兰雄. 石蜡/石墨烯复合相变材料蓄热一体化太阳能集热特性研究[D].南京: 东南大学, 2020.

OUYANG Lan-xiong. Study on a Heat Storage Integrated Solar Collector Using Paraffin/Graphene Composite Phase Change Materials[D]. Nanjing: Southeast University, 2020.

[16] 柴进, 王军, 倪奇强. 纳米颗粒协同肋片强化相变材料传热性能试验[J]. 储能科学与技术,2022, 11(10): 3161-3170.

CHAI Jin, WANG Jun, NI Qi-qiang. Experiment on Heat Transfer Performance of Phase Change Materials Strengthened by Nanoparticles and Fins[J]. Energy Storage Science and Technology, 2022,11(10):3161-3170.

[17] YANG Yan-yang, LUO Jie, SONG Guo-lin, et al. The Experimental Exploration of Nano-Si3N4/Paraffin on Thermal Behavior of Phase Change Materials[J]. Thermochimica Acta, 2014, 597: 101-106.

Temperature Control Performance of Paraffin Phase Change Energy Storage Module

YAN Teng-fei, CHEN Hao

(724 Research Institute, CSSC, Nanjing 211100, China)

The work aims to develop a phase change energy storage module and study its temperature control performance, in order to control the operating temperature of electronic equipment. The energy storage module with No. 32 paraffin, No. 62 paraffin and 6% expanded graphite (EG) - No. 62 paraffin wax as the phase change working medium was studied by simulation, and the effect of phase change materials, fin materials and heating power on the temperature control performance of the phase change energy storage module was analyzed. No. 32 paraffin nearly melted at 900 s, No. 62 paraffin only melted half of the way at 2 000 s, and the expanded graphite-paraffin composite material nearly melted at 1 250 s. The temperature rise rate of Al fin module filled with No. 62 paraffin was 0.035 ℃/s, and that of Cu fin module was 0.03 ℃/s. Compared with unfilled PCM modules, the temperature rise rate was reduced by 73.1% and 70%, respectively. Phase change materials with different physical parameters have different temperature control performance under different working conditions, but at higher power, the phase change materials with lower melting point or higher thermal conductivity have better temperature control performance. The internal thermal conductivity framework of the energy storage module has obvious effect on internal enhanced heat transfer, and the higher the thermal conductivity of the framework, the more beneficial the temperature control of the module.

paraffin; phase change energy storage; thermal conductivity; temperature control

TK221

A

1001-3563(2023)21-0119-07

10.19554/j.cnki.1001-3563.2023.21.015

2023-08-25

责任编辑:曾钰婵