铸坯与钢轨成品表面缺陷继承关系研究

2023-11-17陶功明

陶功明,朱 军,邓 峰,孙 进

(攀钢集团攀枝花钢钒有限公司轨梁厂,四川 攀枝花 617000)

0 引言

伴随着铁路客、货运量的增加及车速的不断提高,对钢轨表面、内部质量要求也越来越高,钢轨表面缺陷主要表现形式为结疤、折叠、轧痕、氧化铁皮压入、矫痕、刮伤、裂纹等。特别是当钢轨出现深度裂纹时,随着轮轨滚动接触导致的材料破坏及应力变化,裂纹更趋恶化,致使裂纹不断扩大纵横延伸,不仅影响行车的平稳性,严重时还可能导致断轨,造成严重事故。裂纹的产生极其复杂,有由铸坯缺陷演变而来的,也有由中间轧制产生的。铸坯缺陷主要有划伤、夹渣、凹坑、结疤等,均会对钢轨表面质量造成影响。然而,何种程度的铸坯缺陷在轧制变形后的钢轨表面得以呈现或消逝,如何将钢轨成品缺陷追溯到铸坯的原始位置,亟需研究透彻,笔者通过在铸坯表面制作人造缺陷,通过正常轧制研究钢轨铸坯与成品表面缺陷的演变规律,推导出其继承关系[1],对铸坯缺陷控制及轧制缺陷溯源提供科学依据。

1 缺陷调查分析

1.1 重轨表面缺陷调查

在钢轨成品表面的裂纹和其他缺陷,大多源于铸坯原始缺陷。技术人员很难通过观察成品宏观表面缺陷判定是轧制缺陷或是坯料缺陷。遇到表面缺陷问题时所做的一些措施并不精准,甚至没有对成品缺陷和铸坯进行检测分析便作出相应的判定和盲目采取措施。这种方式很难对问题一击即中,且须具有甄别轧制缺陷和连铸缺陷间的丰富经验。

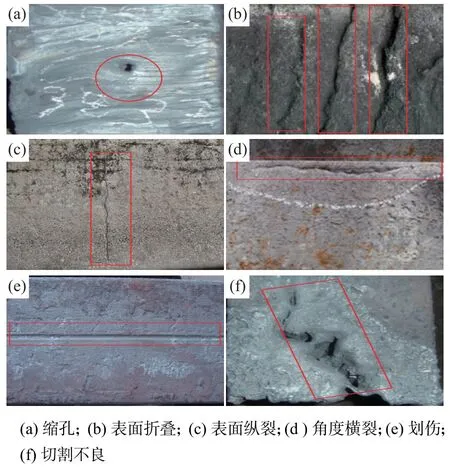

在重轨质量检查过程中,发现钢轨表面常出现纵向线纹缺陷及结疤缺陷,部分缺陷宏观可见,部分缺陷呈闭合性,需打磨或酸洗后可见,如图1 所示。沿垂直与裂纹方向切割取样,可以看出裂纹深度可达1.5 mm,甚至更深,内部氧化铁皮厚实,边部脱碳明显,如图1(c)、(f)所示。裂纹的发生基本没有规律,偶然性较强,给源头追溯带来了极大的困难,不能明确对应缺陷在铸坯表面的原始位置。

图1 钢轨表面线纹缺陷Fig.1 Linear defects on rail surface

1.2 铸坯表面缺陷分析

轧制前铸坯缺陷包含铸坯原始缺陷和铸坯加热后缺陷。

1.2.1 铸坯原料典型缺陷

连铸缺陷按照发生概率的大小顺序列出了五大类缺陷,即针状气孔/缩孔、表面折叠、表面裂纹、角部裂纹、划伤和切割不良等,如图2 所示。由于这些缺陷的存在及钢轨表面质量的高要求,连铸坯必须经过严格的检查、清理、再检查后才能装炉,冗余工作严重阻碍了铸坯热送热装效率及节能降耗[2]。

图2 典型铸坯缺陷Fig.2 Typical billet defects

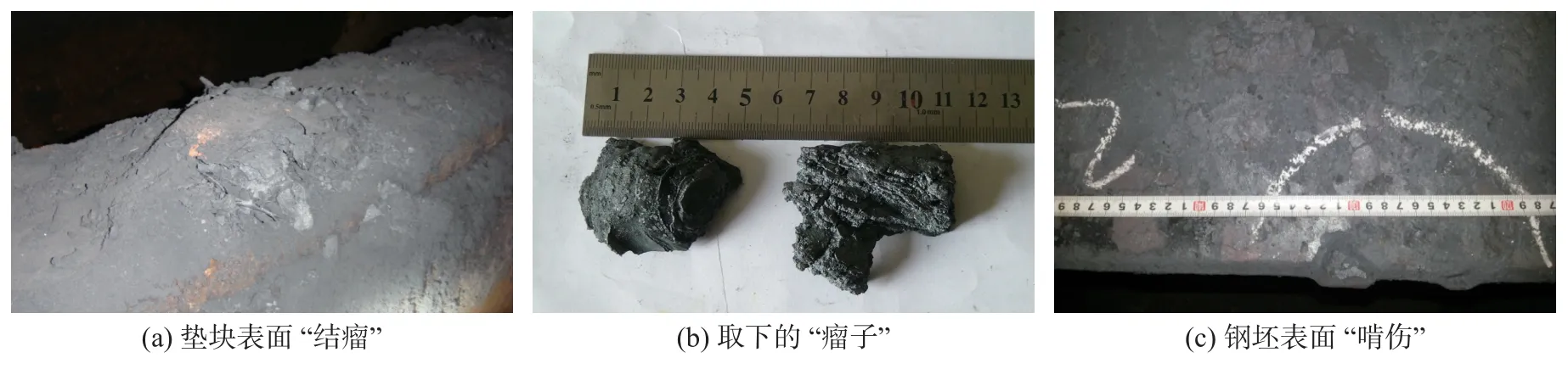

1.2.2 铸坯加热典型缺陷

加热炉水梁垫块硌伤缺陷是目前影响钢轨表面质量的极不稳定因素,如图3 所示。垫块损伤及结瘤造成的铸坯下表面凹坑缺陷在轧制重轨过程中曾阶段性地出现过头侧和腿尖轧疤及隐蔽性线纹缺陷,其相对位置基本固定,但深浅、长度不一。由于缺陷为下表面,且部分缺陷成闭合性隐蔽状态,完全靠后工序肉眼检查不易发现,极具漏检外发风险并导致批量判废,给生产带来极大损失,引发重大质量事故[3]。

图3 垫块结瘤及钢坯“啃伤”缺陷Fig.3 Cushion block nodule and billet "gnawing" defect

2 缺陷继承研究方法

2.1 研究方法

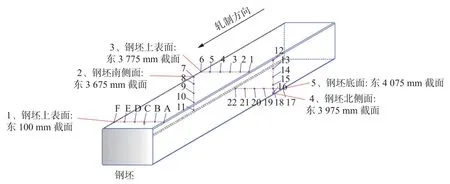

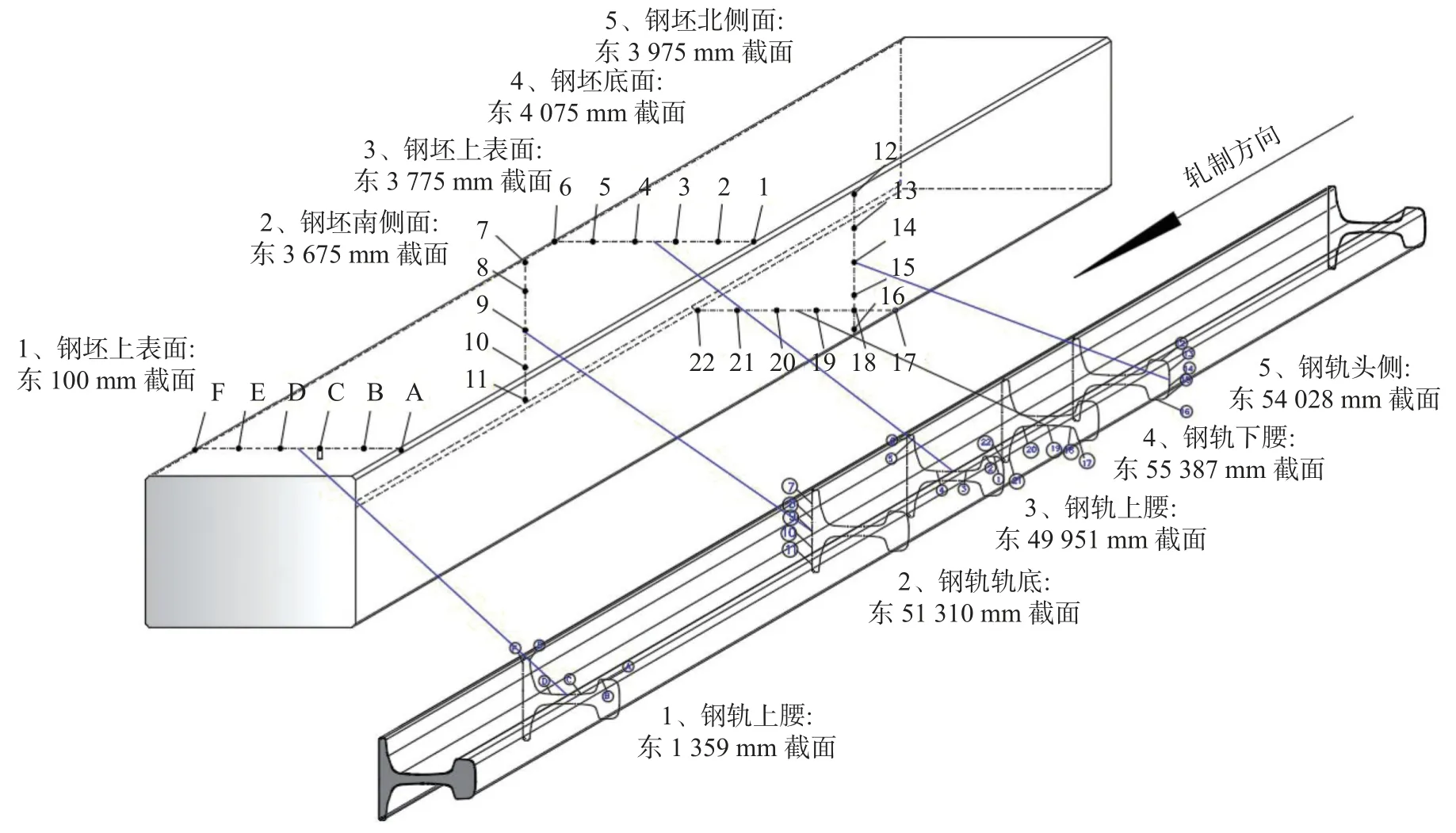

为找出重轨成品与铸坯缺陷之间的继承关系,以60 kg/m 钢轨为例,在铸坯5 个截面方向上人工缺陷分布位置如图4 中数字和字母所示,通过正常轧制,观察缺陷演变结果及继承关系[4]。按照图5中数字和字母所示位置分别在铸坯上钻孔,孔的大小为Ø8 mm×20 mm,正常轧制成60 kg/m 钢轨,观察缺陷演变后的宏观形貌,将带有缺陷的钢轨针对性锯切取样,采用OLYMPUS 手持式涡流探伤仪、深度仪、钢板尺、光学显微镜、电镜观察等对缺陷进行全方位探伤检测、测量,获取轧制后缺陷位置、形貌及表现形式,再对应铸坯人造缺陷,拟合成钢轨铸坯与成品表面缺陷继承拟合图。

图4 铸坯人工孔槽缺陷分布示意Fig.4 Distribution diagram of defects in artificial hole and groove of slab

图5 60 kg/m U75V 钢坯和钢轨各部位缺陷对应情况Fig.5 Corresponding situation of defects at various parts of the 60 kg/m U75V billet and rail

2.2 工艺路线

试验工艺路线:铸坯准备→铸坯钻孔→铸坯加热→铸坯除鳞→铸坯轧制→冷床预弯冷却→矫前缺陷确认→钢轨矫直→样品在线探伤(涡流、超声波)→钢轨锯切取样→样品离线探伤(手持式涡流探伤仪)→样品打磨-样品检验(显微、电镜观察)→缺陷继承分析→缺陷继承拟合。

3 模拟结果及分析

3.1 铸坯与钢轨对应面缺陷分布

将制作好的人工孔槽缺陷铸坯送往加热炉加热、除鳞、轧制,取样分析铸坯表面与钢轨成品表面缺陷的继承关系矩阵,并以中部4 个面进行拟合分析。铸坯人工孔槽及钢轨缺陷分布情况及各部位缺陷演变规律如图5 所示。

取轨头侧线纹样送检进行脱碳分析检验,其线纹缺陷中间部位均与基体连接,两端轧疤与基体有明显的界面,轧疤脱落后有明显的凹坑为压入所致。试样均存在向基体内延伸的枝状微裂纹,裂纹上有大量的氧化物、内氧化质点和严重的脱碳现象,如图1 的(c)、(f)所示。

3.2 不同变形区缺陷变化形式

从缺陷纵向位置分析,轨头6 处缺陷首尾基本一致,轨腰6 处缺陷在端部时,轨头至轨底方向上的缺陷由西向东偏移,而在中部时,轨底至轨头方向上的缺陷向西轻微偏移,说明头部金属有向西碾擀的趋势。

轨底5 处由下腿尖至上腿尖向西轻微偏移,说明金属偏上缺陷有向西斜戳的趋势。从缺陷位置分析,轨头和轨底的缺陷与铸坯缺陷相比,相对位置成正比放大。

轨腰缺陷与铸坯缺陷相比,相对位置变化较大,金属流动更复杂,按以往的经验判定,棱角缺陷应轧制到腿尖内侧,而实际上,铸坯上下表面靠南棱角缺陷经轧制后均翻越腿尖,到轨底平面距离腿尖10 mm处,在轧制过程中金属是偏向轨底流动的。

3.3 不同变形区缺陷形貌差异

从缺陷打磨后的位置分布进行分析,钢轨铸坯在轧制过程中的头、腰、底延伸系数存在差异,同一截面的缺陷在轧制过程中因不均匀变形在纵向上会形成微小位错;轨头部缺陷因压缩比较小不能碾压闭合,均形成缺陷深宽明显且规则的线纹缺陷;轨上腰缺陷粗轧单次压下较大,靠中部的缺陷受垂直压力直接碾碎,形成不规则的团状结疤缺陷,下颚尖应力集中也被碾碎,经碾合形成条状结疤缺陷;底腰、头腰圆弧连接处缺陷受挤压,均碾合成线纹缺陷;轨下腰部缺陷与上腰缺陷有所差异,压缩变形较大,下腰缺陷深度较浅,均碾合成线纹缺陷;轨底部缺陷压缩变形较大,变形较规律,相对间距较为固定,均形成线纹缺陷。

3.4 不同变形区缺陷轧制变形比

考虑钻孔经加热后的氧化烧损,孔径Ø8 mm 经加热氧化后约为Ø8.7 mm,在钢轨成品上的线纹缺陷长度均为孔径在纵向上的延伸而成。孔深20 mm 深度方向氧化烧损忽略不计,在钢轨成品上的线纹缺陷长度均为孔在径向方向上的轧制延伸而成,因此铸坯表面不同部位的人造缺陷孔径与成品钢轨表面对应位置上的线纹缺陷之间所对应的缺陷延伸比并不相同。而钢轨成品上的线纹缺陷深度均为孔在径深方向上轧制压缩而成,因此铸坯表面不同部位的人造缺陷孔深与成品钢轨表面对应位置上的线纹缺陷深度之间则对应着不同压缩比。根据上述取得的钢轨不同部位的缺陷延伸比和不同部位的缺陷压缩比数据信息,能够实现根据钢轨成品表面的缺陷大小溯源出铸坯原始缺陷的大小。

3.5 缺陷对应性分析

通过钢轨铸坯表面的人工孔槽缺陷,按理论轧制延伸比,在轧制后的钢轨成品上的表面缺陷均被逐一找到,缺陷定位位置误差±2‰,验证了钢轨实际轧制延伸系数与理论基本吻合,但由于钢轨为异形断面,在轧制过程中受不同程度挤压或拉缩变形的交互影响,其形貌、位置、大小均会呈细微差异性。

取轧疤、线纹样送检进行脱碳分析检验,其检验结论发现重轨线纹缺陷中间部位均与基体连接,两端轧疤与基体有明显的界面,轧疤脱落后有明显的凹坑为压入所致。横向金相样观察发现试样均存在向基体内延伸的枝状微裂纹,裂纹上有大量的氧化物、内氧化质点和严重的脱碳现象,说明此缺陷经高温长期加热而成。

3.6 铸坯-成品缺陷继承拟合

以60 kg/m 重轨为例,综合分析对比人造缺陷与钢轨成品表面缺陷的位置及深宽长参数,以及各部位缺陷演变规律,可判断铸坯表面缺陷与钢轨成品表面缺陷具有明显的对应关系,如图6 所示,模拟出了铸坯轧制成钢轨后,切片重组在同断面的相对位置关系,拟合出钢轨铸坯-成品缺陷继承关系,如图7 所示。

图6 铸坯-成品缺陷位置对应关系Fig.6 Corresponding relationship between the casting billet and the rail product defect location

图7 铸坯-成品表面缺陷继承拟合示意Fig.7 Schematic diagram of continuous fitting of the surface defects of the billet-finished products

4 应用实例

通过试验获取到某60 kg/m 重轨不同部位的延伸系数及压缩比,进一步验证了钢轨轧制延伸系数及压缩比与现有理论值的吻合性,通过缺陷溯源分析快速查找缺陷位置予以及时消除,同时也通过试验数据确定了铸坯表面缺陷形貌在钢轨表面形成超标缺陷的深宽比标准。

在280 mm×380 mm 断面轧制60 kg/m 重轨生产中进行了缺陷对应试验,在成品钢轨中发现有缺陷时,立即对同批次加热炉中的钢坯打再热进行检查验证。钢轨质量检查时发现东49.51 m 北头侧有规格为0.6 mm(深)×0.4 mm(宽)×415 mm(长)的线纹缺陷,如图8(a)所示,通过取样脱碳检验发现裂纹上存在严重的脱碳现象,如图8(b)所示,说明此缺陷经高温长期加热而成,按照对应的延伸系数及缺陷对应位置拟合(图7),反推出在钢坯上东3.490 8 m 处可能存在缺陷规格约为9.522 0 mm(深)×6.348 0 mm(宽)×29.266 6 mm(长)的缺陷,再通过再热坯缺陷查找对应。对应检查时,在再热坯对应位置确实发现了此类缺陷,如图8(c)所示,缺陷实际位置处于东3.495 m 处钢坯下表面北侧棱角处,规格为9.35 mm(深)×5.98 mm(宽)×28.96 mm(长),形貌相似度达到90%,位置准确度高达98%,然后结合缺陷形貌判定是原料带来缺陷还是加热炉产生,最后采取钢坯缺陷清理或调整加热炉步距等措施予以缺陷消除。同时也通过研究数据确定了铸坯表面缺陷形貌在钢轨表面不会形成超标缺陷的深宽比检查标准,原料凹坑缺陷的深度<5 mm 时,或是当深度<5 mm 且深宽比≤1∶5 时,缺陷在轧制过程中均可得到消化,或不会在钢轨成品上形成超标的缺陷。

通过上述试验获取到某60 kg/m 重轨不同部位的延伸系数及压缩比,进一步验证了钢轨轧制延伸系数及压缩比与现有理论值的吻合性,通过缺陷溯源分析快速查找缺陷位置予以及时消除,同时也通过试验数据确定了铸坯表面缺陷形貌在钢轨表面形成超标缺陷的深宽比标准,对提高钢轨质量及良品率有着重要的意义。

5 结论

1)通过在无超标缺陷的铸坯表面的轧制滑移区域和轧制稳定区域分别钻取若干垂直于铸坯表面的孔槽,而后向孔槽内填充耐火材料并进行封堵,制得了带有人造缺陷的铸坯,并通过正常轧制获得了带缺陷的钢轨。

2)通过试验研究发现,铸坯上同种缺陷出现在钢轨的不同部位,因钢轨为异形断面,在轧制过程中受不同程度挤压或拉缩变形影响,其形貌、位置、大小均会呈现差异性。同一铸坯缺陷出现在轨上腰、轨下腰对称面的形貌类似,但位置并不一致。铸坯上同一缺陷出现在钢轨上不同部位,其纵向位置会出现变化,会形成位错。铸坯上同一缺陷出现在钢轨的端部和中部,其大小、位置,甚至形貌均会出现差异。铸坯上同一缺陷在钢轨上不同部位的缺陷开放性及破裂形式呈现不同。

3)利用该继承关系成功将钢轨上的缺陷溯源回铸坯上,缺陷溯源形貌对应度高达90%,缺陷溯源定位误差±2‰。可以帮助技术人员快速准确地定位铸坯上的缺陷位置,预估铸坯上的缺陷形貌及产生区域,即时选取合适的应对策略,进行缺陷消除,有效提升钢轨良品率,同时也确定了铸坯表面缺陷形貌在钢轨表面形成超标缺陷的检查标准。