CMT 熔钎焊工艺对铝/钢异种金属焊接接头组织及性能的影响

2023-11-17余腾义喻高扬陈树海

余腾义,李 伟,喻高扬,李 岩,陈树海,刘 珂

(1.攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.北京科技大学材料科学与工程学院,北京 100083)

0 引言

铝合金和钢以其优越的性能在工业生产中被广泛运用,实现两者的可靠连接,可以充分发挥两者不同的优越性,既可以降低工件的重量,也能更好地节约材料,在汽车、船舶等行业具有优越的经济效益和环境保护的理念[1-3]。但是,由于铝与钢的物理化学性能相差较大,采用传统熔焊方法容易在焊缝中形成大量的脆性金属间化合物,导致接头力学性能降低,增加了铝/钢异种金属焊接的难度[4]。近年来,国内外很多焊接工作者[5-6]对铝/钢熔钎焊的焊接工艺、焊接材料、界面层控制等方面展开了研究并取得了一定的成果。普通的电弧焊[7-8]由于热输入量较大,在焊接过程中容易形成粗大的金属间化合物,影响焊接接头性能。而摩擦焊、扩散焊等固相焊方法虽然也能得到性能优良的焊接接头,但是对工件的形状有很高要求,所以应用范围小[9-10]。与传统的电弧焊相比,Fronius 公司推出了一种新的MIG 焊技术-Cold Metal Transfer (CMT),该技术具有焊丝回抽机构和反馈机构,可以显著提高焊接速度、减少热输入、提高工艺稳定性[11-14]。对于钢/铝异种金属CMT 熔钎焊,国内外主要针对于搭接接头形式。对于对接接头形式,由于焊缝背部润湿困难,成形较差,研究较少。为解决该问题,笔者采用CMT 并添加加热脉冲形式提高焊接过程热输入,促进焊缝背部润湿铺展,拟对对接形式的钢/铝异种金属在不同的工艺参数下进行焊接试验,研究工艺参数对焊缝成形、界面反应、接头力学性能的影响规律。

1 试验材料及方法

1.1 试验材料

试验中所选用母材为5052 铝合金板与Q235低碳钢板,尺寸均为150 mm×75 mm×2 mm。焊丝选用ER5356 开展研究,ER5356 是含镁5%的铝镁合金焊丝,熔点为575~633 ℃。母材与焊丝的化学成分见表1。焊接前先将铝合金放在20%氢氧化钠溶液中浸泡5 min,经清水冲洗后再放入30%硝酸溶液中浸泡、清洗,最后用清水冲洗干净,以去除表面氧化膜。钢母材用砂纸对表面进行打磨后,再用丙酮擦拭表面,处理后的工件应尽快进行焊接,以避免洁净工件被污染,影响焊接效果。由于铝钎料在钢母材的润湿铺展效果不佳,难以得到优质接头,所以为了改善钎料在钢母材上的润湿性,试验还采用了Noclock 无腐蚀钎剂,有助于提高钎料在钢母材上的润湿铺展。

表1 焊接母材与焊丝的化学成分Table 1 Chemical compositions of base metals and filler wire %

1.2 试验设备与方法

试验中使用了Fronius 公司研发的TPS5000 系列数字化CMT 焊机。在进行CMT 焊接时,使用夹具将待焊金属板固定在工作台上,接头形式为对接。固定样品时借助垫片使钢板与铝板的接头保持在同一水平线上,并且较为严密地接触,并在试样下方中间垫开槽较大的铜垫板,大开槽使得焊缝自然成形,如图1 所示。添加脉冲能够加大电弧的冲击力,有利于去除氧化膜以及增加熔深,因此本试验选用CMT+P 焊接模式。由于CMT 焊机系统自带经过优化的专家系统数据库,所以通过焊机的控制面板选择焊丝种类、焊丝直径、保护气类型进入到专家数据库中,专家库里的参数经过大量试验优化得到,其焊接电流、电压和送丝速度为一元化调节,通过选择合适的送丝速度来调节焊接电流,并通过使用Kuka 机器人调整焊枪位置与焊接速度等参数完成焊接。

图1 焊接台及夹具Fig.1 Welding table and fixture

1.3 微观分析及性能测试

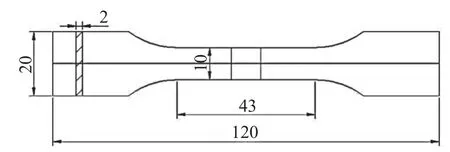

采用型号为JSM-6510A 扫描电子显微镜对接头界面以及断口形貌微观组织形貌进行观察,分析金属间化合物的厚度以及生长状态,并利用能谱对界面附近微观组织进行成分分析,通过进行点扫描,分析元素分布特征及确定元素分布情况。拉伸试验所用万能拉力试验机记录试样拉断的峰值拉力,依据峰值拉力与母材截面积计算抗拉强度。拉伸试样尺寸如图2 所述。取三个试样强度的平均值作为最终结果记录。拉伸试验所用设备型号为MTS810拉伸试验机,拉伸速率为0.02 mm/s。为研究焊缝余高对接头抗拉强度的增强作用,每一个试验参数均使用铣除余高与未铣除余高的接头进行测试。

图2 拉伸试样规格示意(单位:mm)Fig.2 Schematic diagram of tensile specimen

2 试验结果与讨论

2.1 焊接工艺对焊缝成形的影响

2.1.1 焊接速度对焊缝成形的影响

为了研究焊接速度对CMT 焊接接头的影响规律,使其他工艺参数保持恒定,送丝速度设定在5.6 m/min,此时专家数据库给出的电压值为13.3 V,电流值为96 A,试验参数以及线能量如表2 所示。

表2 不同焊接速度的焊接参数Table 2 Welding parameters of CMT with different welding speeds

图3 是焊接速度对焊缝成形的影响,可以看出采用前文设定的工艺参数以及CMT 专家数据库中相应的电压电流值焊接得到了表面光滑、无明显缺陷的焊缝表面成形,铝钎料与母材均能够结合,且焊接过程中电弧稳定,飞溅较小。在送丝速度一定的情况下,随着焊接速度的提高,电弧在单位距离停留的时间变短,导致线能量减小,焊缝的熔宽逐渐减小,铝钎料在钢母材上的润湿铺展变差。此外,在背部成形方面,在焊接速度为0.48 m/min 时背部有了一定程度的余高,进一步提高焊接速度后,背部余高消失。从不同焊接速度下的焊缝截面图来看,随着焊接速度的提高,钎料在母材上的润湿角在增加,原因是由于焊接速度提高,热输入降低,导致钎料在母材上的润湿铺展变差。在低焊接速度时,钎剂蒸发产生的气体能够及时的从焊缝中排出,使得气孔等缺陷有所减少。此外,低焊接速度时,单位时间的热输入量增大,熔池冷却时间延长,液态钎料在电弧作用力以及重力作用下,下沉到焊缝底部,在母材上润湿铺展。综上所述,选择合适的速度可以使钎料在母材上有较好的润湿性,得到正面和背面皆成形良好的接头。

图3 焊接速度对焊缝成形的影响Fig.3 Influence of welding speed on the weld formation

2.1.2 送丝速度对焊缝成形的影响

送丝速度代表着固定速度下填充量的改变,其他工艺参数保持恒定的情况下,焊接速度保持在0.48 m/min,此时专家数据库根据送丝速度的不同而给出的对应的电压值、电流值,试验参数以及线能量如表3 所示。

表3 不同送丝速度的焊接参数Table 3 Welding parameters of CMT with different wire feeding speeds

图4 为不同送丝速度条件下的接头焊缝成形。与仅改变焊接速度时相类似,送丝速度改变仍可以得到光滑连续、无明显缺陷的焊缝表面形貌。随着送丝速度的增加,线能量在增大,熔宽在明显地增大,当保持焊接速度为0.48 m/min,送丝速度达到5.6 m/min 时有较为明显的背部成形。在送丝速度较低时,由于填充减少且线能量较低,导致钎料在母材上润湿铺展性较差,送丝速度为4.1 m/min 时在钢母材侧润湿角大于90°,影响焊缝成形并容易造成应力集中,使性能恶化,随着送丝速度的增加,钎料的润湿铺展有所提高,焊接速度低或送丝速度较大时拥有较大的热输入,使钎料润湿铺展提高,但导致钎料的填充量较大,使焊缝正背面余高过大。应控制参数在保证钎料润湿铺展的同时,尽可能减小填充量,使焊接接头性能良好,成形美观。

图4 送丝速度对焊缝成形的影响Fig.4 Influence of wire feed speed on the weld formation

2.2 接头的界面微观组织

图5 是典型金属间化合物层组织,通过扫描电镜对中心界面区进行观察,可以看出在钢铝界面处生成了厚度小于10 μm 的金属间化合物层,近铝侧呈相对平整的板条状组织向铝的侧面生长。靠近钢的侧面则参差不齐,呈舌状向钢的侧面生长。金属间化合物层厚度比较均匀。分别在靠近钢侧和靠近铝侧选择两点进行能谱分析,结果如表4 所示。靠近铝侧原子比约为3∶1,推测为FeAl3相,而靠近钢侧约为2.7∶1,推测为Fe2Al5相。

图5 界面区微观组织Fig.5 Microstructure of interfacial area

表4 界面区不同区域成分Table 4 Different regional components of interface area %

由Fe-Al 二元相图和相关热力学知识可知,在电弧熔钎焊的过程中可能反应生成的化合物总共有以下5 种:Fe3Al、FeAl、FeAl2、Fe2Al5、FeAl3。并且在熔钎焊过程中,其可能发生如下反应:

但是,由于反应自身需要满足的热力学和动力学条件等方面的限制,并非以上所有的物质均会在实际的焊接过程中生成。一个物质是否能够生成,首先应该取决于其反应条件下的吉布斯自由能变化,即△G值,只有当△G的值小于0 时,该物质才可能生成。而在电弧熔钎焊条件下,出于熔池温度等条件的限制,Fe3Al 的△G大于0,因此在钢-铝熔钎焊的过程中不会生成Fe3Al。而FeAl2是一个亚稳相,生成后会立即与Al 反应,从而转变成Fe2Al5,因此该相也不可能存在。综上所述,在实际的试验过程中,可能存在的相有以下三种:FeAl、Fe2Al5、FeAl3,他们各自的△G随温度变化的表达式分别为:

因此在电弧熔钎焊的过程中,最可能的生成顺序为Fe2Al5>FeAl3>FeAl。但是上述热力学计算只是在平衡条件下进行的仅为理论上的可能情况。该分析必须与实际的电弧熔钎焊动力学过程相结合,才能得到最终的结果。整个熔钎焊过程中的界面反应可以大致分为3 个阶段:

第一阶段,熔融状态的铝合金在低碳钢表面实现润湿和铺展,钢中的Fe 原子向焊缝中溶解扩散,当界面附近液相区的Fe 原子达到饱和时,首先在界面处结晶析出,形成自由能最低的Fe2Al5晶核。

第二阶段,晶核逐渐长大便形成了Fe2Al5金属间化合物,随着扩散反应区内的Al 元素浓度增大,由于Al 原子的半径比Fe 原子半径小,所以铝沿晶界扩散速率比铁大得多,因而在晶界处铝元素浓度要比平均浓度高得多,含铝低的化合物就与铝结合生成含铝更高的化合物,即Fe2Al5与Al 反应生成了FeAl3金属间化合物,由于FeAl3受Fe 原子溶解控制,在液态铝中结晶析出,所以FeAl3在界面区各处厚度较为均匀。

第三阶段,反应扩散为主形成的Fe2Al5的厚度主要受Al 原子继续向钢侧扩散,形成Fe2Al5,并且由于电弧中心温度高于边缘温度,铝原子在中心界面区扩散速度最快,因此其形态为中间厚、边缘薄且以细条状向钢侧扩展。综上所述,可以初步推测出整个界面化合物层由靠近钢侧的Fe2Al5相和靠近铝侧的FeAl3相组成。

图6 是送丝速度为5.6 m/min 时焊接速度对界面区微观组织的影响,金属间化合物层厚度随着焊接速度的增加而降低。当焊接速度较慢时,热输入较高,形成较厚的金属间化合物层。焊接速度提高后,热输入降低,金属间化合物层厚度降低,金属间化合物层呈现向钢基体舌状生长的特征。

图6 焊接速度对界面区微观组织的影响Fig.6 Influence of welding speed on the interfacial microstructures

图7 是焊接速度为0.48 m/min 时送丝速度对界面区微观组织的影响,可以看出界面处生成了5~14 μm厚的金属间化合物层,金属间化合物层厚度随着送丝速度的增加而增加,原因是送丝速度的增加导致电流电压增加,进而提高了热输入,加剧了钢铝之间的固液界面反应,使得金属间化合物生成增多。

图7 送丝速度对界面区微观组织的影响Fig.7 Influence of wire feed speed on the interfacial microstructures

2.3 接头的断裂特征及力学性能

对焊接接头进行拉伸试验,发现当送丝速度为5.6 m/min,焊接速度为0.48 m/min 时,接头余高较高且钎料在母材背部有较多的润湿铺展,拉伸过程中,在铝母材靠近焊缝处出现颈缩,如图8(a)所示,此时抗拉强度接近于铝母材的强度;当热输入量减小时,试验断裂位置发生在钢铝界面处,如图8(b)所示,整个接头具有明显的脆性断裂的特征,断口光滑平整,无颈缩现象的产生。图9 为断口微观组织,断裂位置在钢铝界面结合区,整个断口界面平整光滑,为脆性断裂,这是由于钢侧的界面处有脆性金属间化合物的存在,是焊接的薄弱区域。

图8 接头的不同断裂位置Fig.8 Different fracture positions of joints

图9 接头断口形貌Fig.9 Fracture morphology of joint

图10 是单因素变量对接头强度的影响,结果表明随着焊接速度的提高,接头的强度下降,原因是焊接速度降低使线能量增加,改善了钎料在母材上的润湿铺展,增大了结合面积,使得接头强度有所提高。在焊接速度为0.48 m/min 时,背部出现了一定程度的余高,背面润湿铺展良好,进一步加强了接头的强度,接头在铝侧发生颈缩。随着送丝速度的增加,接头强度也在逐渐增加,原因是送丝速度增加相应增加了电压和电流,使电弧的冲击力提高,并增加热输入,促进钎料在背部的润湿铺展。此外,铣除余高与未铣除余高的试样相比,接头强度明显下降,在热输入较大,正背部余高较明显时,强度下降更为明显,证明接头余高提供较大的剪应力对抗拉强度影响较大,当余高较高焊缝较宽时,接头在铝母材发生颈缩,强度接近于铝母材。

图10 工艺参数对接头强度的影响Fig.10 Influence of processing parameters on the joint strength

3 结论

1)采用脉冲CMT 焊接方法,可以实现5052 铝合金和Q235 低碳钢的有效连接,获得较好的宏观形貌。

2)在送丝速度为5.6 m/min、焊接速度为0.48 m/min 时背部成形良好,钎料在母材的润湿铺展较好。

3)界面处生成了平均厚度在10 μm 的金属间化合物层,其成分以舌状向钢侧生长的Fe2Al5和靠近铝侧的较为均匀的FeAl3为主。

4)当钎料润湿铺展较好且有背部成形时,接头强度较大,接头在铝母材处发生颈缩;其余试样均断裂在钢/铝界面处,随着界面处金属间化合物厚度的降低,强度有所提高。铣除余高后,接头强度明显减小,表明焊缝余高能够提高接头承载能力。