后处理对退火态Ti75 合金组织与性能的影响

2023-11-17尹艳超李龙腾吕逸帆孙志杰

尹艳超,李龙腾,吕逸帆,孙志杰,余 巍,蒋 鹏

(中国船舶集团有限公司第七二五研究所,河南 洛阳 471023)

0 引言

近年全球深海与极地区域的科学探索活动日益活跃,对高性能海洋装备及海洋结构材料的需求愈发紧迫。钛合金具有密度低、比强度高、耐海水腐蚀及海洋大气腐蚀、无磁、可焊可加工性好等优良的综合性能,在船舶与海洋工程领域得到了广泛的应用[1-3]。强度、塑性、冲击韧性是船用钛合金材料的重要性能指标,钛合金结构的高度复杂性和海洋极端环境对钛合金材料的强度-塑性-韧性综合性能的调控与匹配提出了更高的要求。近α 型Ti75 合金的名义化学成分为Ti-3Al-2Mo-2Zr,具有中强、高韧、耐蚀、可焊、加工性能好的特点,在船舶、石油、化工等领域具有广泛的应用前景[4-5]。

随着海洋工程领域用钛合金结构损伤容限设计理念的发展以及船用钛合金材料评价体系和指标体系的不断完善[6-7],钛合金材料强度、塑性、韧性的综合匹配和提升显得愈加重要。船用钛合金结构对塑性和韧性裕度的要求较航空领域高,且结构形式越复杂、服役工况越恶劣,塑性、韧性的指标就越高。船用钛合金结构件多采用冷热成形+焊接的方式进行集成建造,制造环节中常涉及去应力退火、热定形、局部热处理、焊接等工艺。温度、冷却速率是通过热处理调控钛合金材料组织微观结构,进而影响其使役性能的重要参数,故加工制造环节引入的热源可能对原材料的性能产生不利影响,进而对船舶与海洋工程领域钛合金结构的服役安全性造成威胁。近年来学者多关注Ti75 合金的塑性变形[8-9]、焊接工艺[10]、板材和管材制备技术[11],关于Ti75 合金锻件性能的热处理调控以及后处理对其力学性能的影响的公开报道较少,因此很有必要开展后处理对Ti75 合金锻件的显微组织和力学性能的影响研究。

笔者选用退火态Ti75 合金锻件,在750~950 ℃温区保温,采用空冷和炉冷两种冷却方式对其进行后处理,获得了其显微组织演变和力学性能变化规律,探究了后续热处理工艺对退火态Ti75 合金的显微组织和力学性能的内在影响机制,为该合金强度、塑性、冲击韧性的综合匹配及其在海洋工程领域的安全应用提供了数据支撑和理论基础。

1 试验材料与方法

试验材料为2 次真空电弧熔炼制备的铸锭,经β 相变点以上开坯,在两相区经多火次锻造,并采用935 ℃/4.5 h/AC 进行退火处理,获得退火态Ti75 合金锻件(记为HTA)。采用METTLER 公司TGA/DSC1同步热分析仪测得该合金的β 转变温度为975 ℃。化学成分如表1 所示,材料显微组织如图1 所示,主要由等轴α 相和β 相转变组织构成。采用线切割的方式从Ti75 合金锻件上切取尺寸为25 mm×40 mm×80 mm 热处理试块,按照表2 进行后续热处理。对不同工艺热处理后Ti75 材料进行显微组织取样,采用 ZEISS Observer Z1.M 金相显微镜和Quanta650扫描电子显微镜(SEM)分析显微组织结构。从热处理后试块上进行拉伸、冲击样坯取样并加工。参照GB/T 228.1–2010《金属材料 拉伸试验 第1 部分:室温试验方法》,采用标距段尺寸为Ø5 mm×25 mm 的拉伸试样在室温下进行拉伸试验。参照GB/T 229–2007《金属材料 夏比摆锤冲击试验方法》,采用10 mm×10 mm×55 mm V 型缺口冲击试样在室温下进行冲击试验。

图1 退火态Ti75 合金的显微组织Fig.1 Microstructure of as annealed Ti75 alloy

表1 Ti75 合金化学成分Table 1 Chemical composition of Ti75 alloy ingot %

表2 Ti75 合金后处理工艺Table 2 Post heat treatment process used for as annealed Ti75 alloy

2 结果与讨论

2.1 后处理温度和冷却速率对组织的影响

图2、3 为退火态Ti75 合金经不同温度处理后空冷的显微组织。采用ImageJ 软件对光学金相组织中等轴α 相的体积分数进行统计,结果如图4 所示。750 ℃温度较低,α 相向β 相转变动力不足,显微组织由等轴α 相和β 转变组织构成,见图3(a),等轴α 相体积分数约为55%。温度升至800 ℃,片层α 相厚度增至最大约为1.0 μm,长宽比降低,如图3(b)。850 ℃保温处理时,大量较小的片层α 相溶解,发生α 相→β 相转变,在随后的空冷过程中高温β 相析出细小α 相。尺寸较大的片层α 相则因转变动力不足无法发生相变而保留下来[12],并有所长大。冷却至室温后,β 基体上分布有大量的细小α 相与少量长宽比较小的粗大片层α 相,如图3(c)所示。900~950 ℃时,进入α+β 两相区,α 相向β相转变的驱动力足够大,原始β 转变组织内的片层α 相完全溶解,等轴α 相部分溶解且晶粒尺寸减小,如图2(d)~(f)。随着后处理温度不断接近β 转变温度,等轴α 相溶解的驱动力增大,其体积分数随着后处理温度的升高而逐渐降低至45%;β 转变组织体积分数、α 集束尺寸则逐渐增大,且未发现与图3(c)类似的粗大片层α 相。在该温度区间,片层α 相的厚度随后处理温度升高而逐渐增大,如图3(d)~(f)所示,但由于试验用热处理试块尺寸远小于原大规格锻件,冷却速率较快,故片层α 相厚度仍小于退火态。

图2 退火态Ti75 合金经不同温度处理后空冷的金相照片Fig.2 Microstructure of as annealed Ti75 alloy after annealing at different temperatures and air cooling

图3 退火态Ti75 合金经不同温度处理后空冷的SEM 形貌Fig.3 SEM images of as annealed Ti75 alloy after annealing at different temperatures and air cooling

图4 退火态Ti75 合金经不同工艺处理后组织中等轴α 相的体积分数Fig.4 Volume fraction of equiaxed α phase of as annealed Ti75 alloy after different post heat treatments

片层α 相的形态、尺寸与元素再分配效应和过冷度密切相关[13]。750~800 ℃,α 相向β 相转变的驱动力不足,β 转变组织内部的片层α 相随温度的升高而逐渐长大。温度进一步升高,片层α 相开始溶解。由于原始材料在相变过程中发生元素扩散,产生元素再分配现象,后析出的片层α 相中α 稳定元素含量较低,故溶解的顺序与原始组织形成过程相反[14]。空冷过程中高温β 相转变为片层α 相的阻力主要来自α 相与基体间形成界面而增加的界面能,以及α 相与β 相比容不同引起的体积应变能。应变能、界面能与相形态具有一定关系,片层状α 相应变能最小、针状次之、球形应变能最大,界面能却按上述次序递减[15]。高温β 相→α 相时,应变能为主要控制因素。850 ℃保温时,α 稳定元素含量较低、稳定性较低的片层α 相优先溶解,转变为高温β 相。冷却时,α 稳定元素含量较低的高温β 相转变为室温稳定α 相的过冷度大,驱动力较大,根据最小自由能原理,其转变的片层α 相最为细小。900~950 ℃时,随着温度升高,高温β 相中α 稳定元素含量升高,相对过冷度降低,片层α 相尺寸有所增大。

图5、6 为退火态Ti75 合金经不同温度处理后炉冷的显微组织。由结果可知,750~850 ℃时,随着温度升高,等轴α 相体积分数无明显变化,约为59%,如图5(a)~(c);片层α 相的厚度逐渐增至1.3 μm,极少处可达约3.9 μm,长宽比逐渐降低,如图6(a)~(c)。900 ℃时,β 转变组织中同时分布有较为细小的α 相和粗大片层α 相,如图6(d),其形成机制与850 ℃空冷时相同。925 ℃时,等轴α 相溶解明显,体积分数降至55%;片层α 相厚度约为3.0 μm,最大处可达约7.8 μm,长宽比较小,如图(e)。随着温度升至950 ℃,等轴α 相体积分数进一步降至约40%,片层α 相形态逐渐转变为短棒状,甚至逐渐球化,长宽比进一步降低,如图6(f)。与空冷后的显微组织对比可知,炉冷后的片层α 相厚度相对较大。此外,750~925 ℃区间后处理并炉冷的Ti75 合金中等轴α 相体积分数高于空冷,这是因为炉冷的冷却速率低,小尺寸片层α 相有足够的时间融入与其毗邻的等轴α 相和粗大片层α 相。950 ℃高温后处理时,等轴α 相反而有足够的时间溶解,故体积分数较空冷低。

图6 退火态Ti75 合金经不同温度处理后炉冷的SEM 形貌Fig.6 SEM images of as annealed Ti75 alloy after annealing at different temperatures and furnace cooling

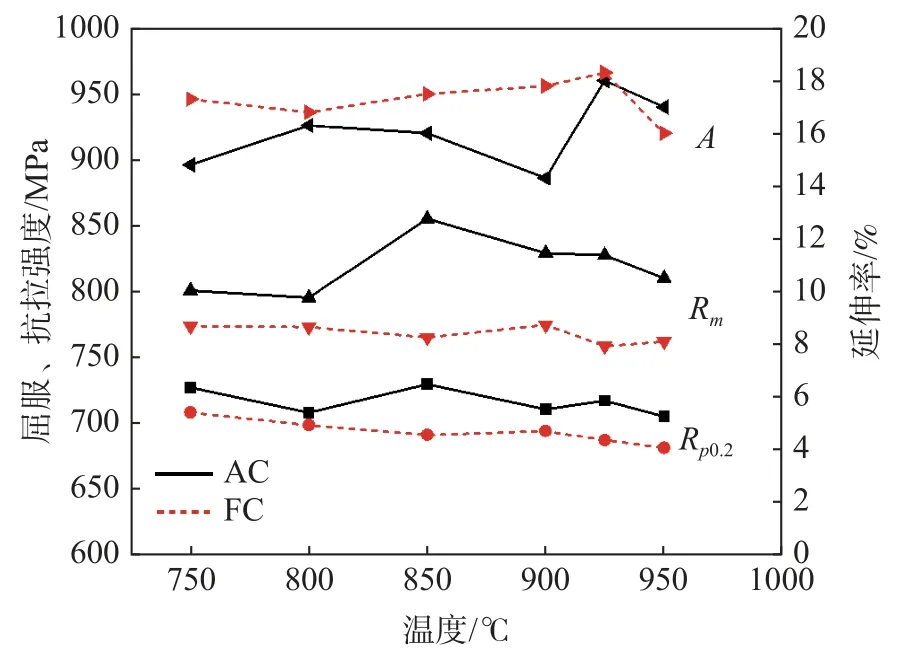

2.2 后处理温度和冷却速率对拉伸性能的影响

不同工艺处理后Ti75 合金的拉伸性能如图7所示。由结果可知,空冷时,屈服强度和抗拉强度随着后处理温度的升高而逐渐降低,在850 ℃稍有增加后又逐渐降低。两相钛合金的强度与等轴α 相体积分数、α 集束尺寸、片层α 相尺寸等显微组织参数密切相关。750~800 ℃时,片层α 相厚度增大促使内部位错滑移,α/β 相界面减少使界面强化效应降低。此外,α 集束尺寸长大,增大了位错有效滑移距离[16],故强度稍有降低。850 ℃时,β 转变组织中数量较少的粗大片层α 相可发生塑性变形,但数量较多的细小α 相内部滑移开动难度增大,难以发生塑性变形,同时界面强化效应增加[17],综合作用下强度升高。900~950 ℃时,无细小α 相产生,等轴α相体积分数逐渐降低,同时α 集束尺寸逐渐增大,提高了位错有效滑移距离[18],强度降低。炉冷时,Ti75 合金强度变化规律与空冷基本相同,强度升高对应的后处理温度为900 ℃,此时显微组织结构与850 ℃空冷时相似,β 转变基体上分布有两种形态的片层α 相,其中细小α 相难以发生塑性变形,引起强度升高[17]。与空冷相比,相同后处理温度炉冷下Ti75 合金组织中的片层α 相厚度较大,甚至球化,相内部位错易于开动滑移,利于塑性变形,故炉冷Ti75 合金屈服强度低于空冷。

图7 退火态Ti75 合金经不同工艺处理后的拉伸性能Fig.7 Tensile properties of as annealed Ti75 alloy after different post heat treatments

等轴α 相内部的位错增值和运动易于发生,变形能力很快分散到临近的晶粒中,协调变形能力好[19],抵抗裂纹萌生的能力较片层组织强。β 转变组织中的α 集束阻碍了滑移的进行,部分类型位错难以穿过α/β 相界面[20],在相界面处产生应力集中,易导致开裂。750~850 ℃空冷时,等轴α 体积分数无明显变化,延伸率受片层α 相形态影响。800 ℃时片层α 相厚度增大,塑性增强,850 ℃时大量细小α 相难以变形[17],塑性降低。900 ℃时,等轴α 相体积分数降低7%,导致延伸率降低。925 ℃时,α集束尺寸增大,提高了位错有效滑移距离,延伸率升高[16]。950 ℃时,α 集束尺寸虽有增大,但等轴α 体积分数进一步降低,造成延伸率稍有下降。炉冷时,延伸率变化规律与空冷稍有不同。750~900 ℃,等轴α 相体积分数无明显变化,延伸率较为稳定。925 ℃时,等轴α 相体积分数较900 ℃降低4%,但次生α相厚度较900 ℃增大较多,综合作用下,延伸率升高。950 ℃时,次生α 相长宽比进一步降低,甚至球化,有利于塑性增加,但等轴α 相体积分数骤降15%,造成延伸率下降。

2.3 后处理温度和冷却速率对冲击韧性的影响

不同工艺处理后Ti75 合金的冲击性能如图8所示。由结果可知,冲击韧性在低温区无明显变化,后随着后处理温度的升高而逐渐增大。冲击试样的断裂主要吸收三部分能量,即裂纹形成、亚临界扩展和断裂能[21]。对于两相钛合金,等轴α 相体积分数、β 转变组织相关参数对冲击韧性均有一定影响[22-23]。由于晶体取向不同,α 集束与等轴α 相或者集束与集束交叉点易于产生应力集中而发生开裂。等轴α 相体积分数较高时,裂纹可穿过等轴α 相,裂纹扩展路径曲折程度较低,不利于提高裂纹扩展功[24]。此外,裂纹扩展路径的曲折程度也受α 集束尺寸和片层α 相厚度的影响[25]。片层α 相厚度增大、长宽比降低有利于提高β 转变组织的协调变形能力,减少应力集中,提高了开裂阈值。当片层α 相厚度增加到一定尺寸,对裂纹有阻挡作用,可促使裂纹改变扩展方向,使扩展路径更加曲折[26],进而提高材料的扩展功。

图8 退火态Ti75 合金经不同工艺处理后的冲击性能Fig.8 Impact toughness of as annealed Ti75 alloy after different post heat treatments

750~850 ℃后处理空冷时,Ti75 合金的β 转变组织体积分数较低约为45%,只有极少量片层α相厚度达到约为1.3 μm,阻挡裂纹扩展能力有限[25],裂纹扩展路径曲折程度不高,对冲击韧性提高贡献较小,冲击韧性在32~33 J 波动。900~950 ℃时,β 转变组织体积分数、α 团束尺寸、片层α 相形态共同决定冲击韧性[27-28]。900 ℃时,β 转变组织体积分数增至52%,冲击韧性升高;925 ℃时,β 转变组织体积分数无明显变化,但α 集束尺寸、片层α 相厚度长大,冲击韧性增至51 J;95 ℃时,β 转变组织体积分数增幅较小,另片层α 相的长宽比增大较多,不利于其协调变形能力[27],综合作用下冲击韧性无明显变化。750~900 ℃后处理炉冷时,Ti75 合金的β 转变组织体积分数约为41%,其冲击韧性主要由片层α 相形态决定[25]。850 ℃时大部分片层α 相厚度约为1.3 μm,少量可达3.9 μm,有利于冲击韧性提高。925~950 ℃时,冲击韧性由β 转变组织体积分数和片层α 相形态共同决定[29]。此时片层α 相厚度增大,甚至球化,同时β 转变组织体积分数升高至60%,有利于裂纹扩展功的提高,冲击韧性进一步增大至56 J。750~800 ℃温区进行后处理时,空冷后的冲击韧性高于炉冷;850~950 ℃后处理时,空冷后的冲击韧性反而低于温炉冷。这主要是因为750~800 ℃区间内空冷和炉冷后的片层α 相厚度均在0.2~1.0 μm 左右,但空冷后β 转变组织体积分数高于炉冷,更加有利于冲击韧性的提高;850~950 ℃后处理时,片层α 相的厚度增大、长宽比降低较多,对冲击韧性的影响起决定性作用。

3 结论

1)后处理温度较低时,等轴α 相的体积分数无明显变化;当温度升至足够高时,等轴α 相开始溶解,其体积分数随着温度的升高逐渐降低。β 转变组织的体积分数变化规律与等轴α 相相反。

2)退火态Ti75 合金经750~950 ℃后处理并空冷后的强度、冲击韧性变化趋势与炉冷基本相同。屈服强度、抗拉强度随着后处理温度的升高呈现先降低后升高又降低的趋势,强度升高的主要原因是β 转变组织中数量较多的细小α 相难以变形;冲击韧性则随着后处理温度的升高呈升高趋势。

3)退火态Ti75 合金经相同温度处理后空冷的强度高于炉冷。在750~800 ℃低温区,空冷后的冲击韧性高于炉冷,850~950 ℃高温区则呈现相反的规律。