深部复杂矿井通风系统优化数值模拟研究

2023-11-17王凯旋彭俊兴梁宗霍

王凯旋 彭俊兴 梁宗霍 邱 辉 雷 鸿 康 敏 尹 裕 陈 兴

(1.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.水口山有色金属有限责任公司,湖南 常宁 421513)

随着对矿产资源需求量和开采强度的不断加大,浅部资源日益减少,国内外矿山都相继进入深部资源开采状态。据不完全统计[1],目前国外开采深度超过千米的地下金属矿山有112 座,而我国开采深度达到1 000 m 的金属矿山已达16 座。矿井通风系统是一个复杂的非线性系统,其状态随时间和空间的变化而变化[2]。矿井开采深度加大和矿山生产系统动态变化使地下金属矿山通风系统面临更严峻的挑战。据统计矿井内气温每高于标准温度1 ℃,井下工人的劳动生产效率就会下降6%~8%,事故率便提升50~75次/千人[3]。因此,特别是大型深埋矿山,稳定可靠的通风系统是保证井下安全高效生产的前提。

以往研究[4-6]主要是通过矿井进回风工程改造、风流线路优化、风量分配等传统方式对矿井通风系统进行优化。近年来随着计算机技术的兴起,新的通风系统优化工具得到了运用。一些学者[7-17]采用了智能神经网络、优化算法等方式主要从风量调节与能耗控制方面对通风网络进行了优化。此外,一些学者[18-23]建立了三维矿井模型并通过数值模拟实现了高效的矿井通风系统优化。然而有关深埋复杂矿井通风系统优化的实例研究较为少见,已有的文献[24-25]仅仅是针对通风系统简单的地下矿山进行通风系统优化。此外,以往研究未针对通风条件差、井巷复杂的矿井提出通风系统优化全过程的科学策略与流程指导。综上所述,现有的地下矿山通风优化研究完整性不足,缺少采取复杂矿井实例进行的通风系统优化全过程研究。

针对以上不足,本研究提出了复杂深埋矿山通风系统优化的全策略与流程。针对以康家湾矿为代表的典型通风系统问题,本研究对该矿进行了通风系统优化。并建立了三维通风系统模型,通过数值模拟方法评估了通风系统优化效果。

1 研究方法

1.1 矿山概况

水口山有色金属有限责任公司康家湾矿(以下简称康家湾矿)是国内以生产铅、锌、金、银、硫为主的中型地下开采多金属矿山。康家湾矿自1981年开工建设,目前出矿量约为50万t/a,矿井深度超过650 m。康家湾矿位于湖南省衡阳市南40 km,常宁市北东35 km处。自2011年以来,康家湾矿进入了快速发展的阶段。随着产量和开采深度的提升,该矿通风系统已不能满足井下安全高效生产。尽管康家湾矿通风系统历经多次改造,但仍然存在诸多不足,严重影响了该矿的产能提升和未来发展。

1.2 矿井通风优化策略与流程

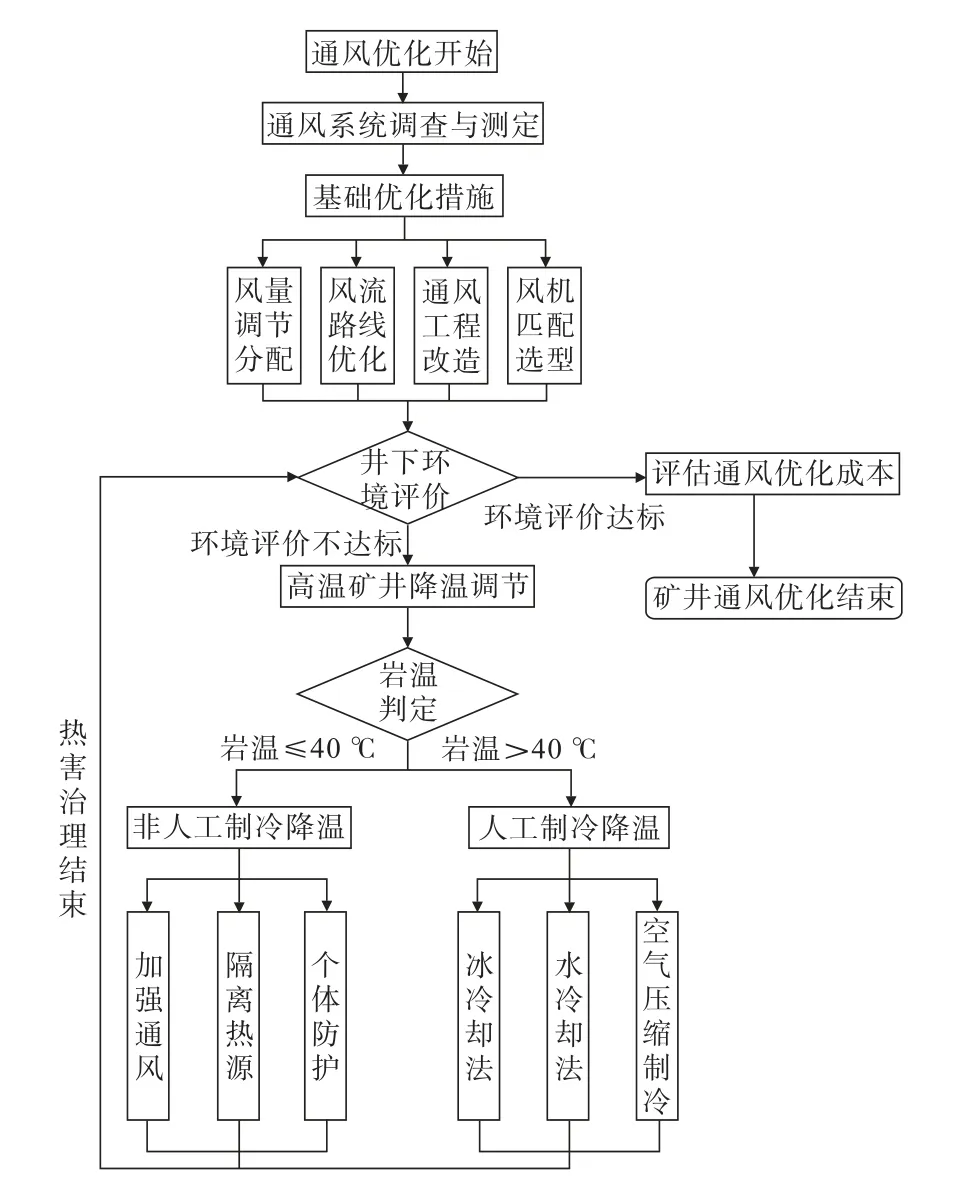

本研究提出了复杂深埋地下矿山通风系统优化策略与流程,见图1。

图1 地下矿山通风优化策略及流程Fig.1 Optimization strategy and process of underground mine ventilation

主要包含3个部分内容:

(1)通风系统调查与测定。矿井通风系统调查与测定是对矿井通风系统进行优化的最基础和最关键的一项工作。通风系统测定与评价包含风流大小、风流方向、空气质量、空气温湿度、通风阻力、风机工况的测定,同时也包括对通风构筑物、风路特征的调查。通过全面、细致、准确的矿井通风系统测定与调查,需清晰地了解通风系统现状并总结通风系统存在的问题。基于通风系统调查与测定结果,才能对矿井通风系统进行合理有效的调整。

(2)基础通风优化措施。基础通风优化措施是地下矿山通风系统优化首要的必备环节,包含风量调节分配、风流线路优化、通风工程改造、风机选型匹配4个部分的内容。首先,应结合矿山采掘计划进行全矿需风量计算,并根据各中段作业点情况和生产能力进行中段风量的调节分配;其次,将风流线路优化与通风工程改造作为一个整体考虑。基于通风系统调查与测定结果重新规划井下风流线路,避免污风串联和短路漏风等问题。并通过风路设计改造、通风构筑物安设等方式实现井下预定风流路线和风流大小;最后,根据上述措施的矿井通风效果、风机运行工况以及全矿等效风阻、通风阻力、风量等通风特征参数评估主要风机的匹配性。若风机通风能力不足,则优选新型号风机。

(3)高温矿井降温调节。随着地下矿山转入深部开采,原岩放热、地下热水、充填放热、机械排热、矿岩氧化放热等因素造成矿井高温问题趋于普遍和严重[26]。针对此类矿山,当基础通风优化措施通风降温效果产生局限性时,还需采用矿井降温调节措施。目前,深埋热害矿山降温调节技术可以分为非人工制冷降温和人工制冷降温两大类,非人工制冷降温属于较传统的技术,主要有加强通风、隔离热源、个体防护等。人工制冷降温是随深部开采而出现的主动降温调控技术,主要有冰冷却法、水冷却法和空气压缩式制冷法[27-29]。

一般认为[30-31],岩层温度超过40 ℃ 时非人工制冷降温措施便产生局限性,需采取人工制冷降温措施进行热害防控。目前我国存在热害的地下矿山仍主要通过加强通风、预冷进风风流、通风系统优化等传统措施来进行热害控制。一者,我国的地下矿山深度仍然未达到超深,常规通风调节仍然具有普遍的适用性。二者,人工制冷降温措施仍存制冷费用高、部分技术不成熟等问题。

对于常规矿山,若通过基础优化措施可使井下环境符合生产要求,那么矿井通风优化流程即可结束。对于深埋热害矿山,若通过基础通风优化措施后井下环境评价不达标,则仍需采用矿井降温调节措施。直至通风系统达到预期优化目标,方可结束矿井通风优化流程。

1.3 研究内容与技术路线

本研究采取了现场调研和数值模拟相结合的研究方式(见图2),以实现对康家湾矿通风系统的优化改造。主要研究内容包括:① 矿井通风系统测定与评价;② 矿井通风优化改造方案;③ 矿井通风效果数值模拟。

图2 本研究技术路线Fig.2 Technical route of this study

康家湾矿钻孔温度测量数据表明(见图3),该矿岩温在30.8 ℃之内,且深部中段高温现象是由于通风系统不完善,未形成贯穿风流而产生的。因此,本研究对康家湾矿通风系统优化仍采用了常规调节措施,未针对性地采取矿井降温调节措施。

2 矿井通风系统测定与评价

2.1 矿井需风量计算

矿井需风量计算是矿井通风设计的一个极其重要的内容,正确计算矿井需风量是选择主要通风设备和布置通风工程的重要依据。矿井需风量计算,一般有下列3种计算方法,选取需风量最大值:① 按井下同时工作的最多人数计算所需风量;② 按柴油设备运行的矿井计算所需风量;③ 按排尘风速计算所需风量。

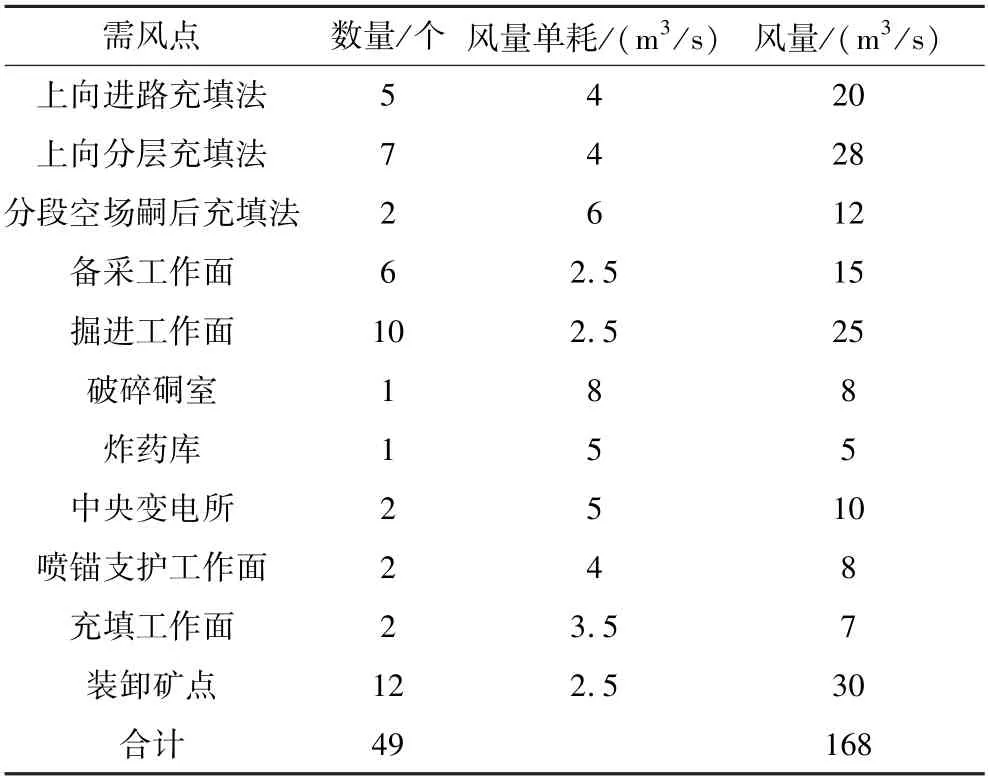

通过计算可得,以上3种方法计算的最大需风量为按排尘风速计算所需风量(见表1),即总需风量Q=1.1×1.15×168=212.52 m3/s。

表1 矿井需风量计算表Table 1 Calculation table of total mine demand airflow

2.2 通风系统测定方式

康家湾矿通风系统测定共布置测点85个,重点测量了主要进回风路的温度、风流速度、断面尺寸、风量以及风流方向。其中风流速度和温度采用HT-8398型热敏风速仪进行测量,井巷断面尺寸采用DELIXI DB120型激光测距仪进行测量。

风速测定采用侧身测定法,测定时根据现场条件选择前后断面均匀笔直、无遮挡物的巷道布置测风点。由于侧身测定法时人体与仪器会使风流实际流经的断面减小,风速增大。因此,需要根据式(1)对实测风流速度进行修正:

式中,ν为该断面巷道实际风速,m/s;νs为该断面巷道测量风速,m/s;s为巷道断面面积,m2;s0为人体和仪器所占巷道截面积,取0.4 m2。

2.3 矿井通风系统现状概述

康家湾矿通风系统经过了多次演化,目前形成了中央进风两翼回风的通风模式。其中1#斜井与北部风井分别位于矿区南北两翼,其井口分别安装主扇负责全矿南北两翼主回风。2#斜井原为回风井,井口安装主扇进行抽出式通风,北部风井投入使用后2#斜井主扇关停。目前副井、斜坡道以及2#斜井均为自然进风。

康家湾矿在井下中段采用了平行双巷式通风。新鲜风流通过副井、斜坡道及2#斜井进入井下,然后经副井石门、斜坡道联络巷、盲电梯井和辅助盲斜井进入各中段沿脉运输平巷。通过穿脉和通风行人上山进入采场,洗刷工作面后由采场回风井回至上中段回风平巷。各中段污风随后通过接力回风井及接力回风机站汇至南北两翼主回风井。

2.4 通风测定结果定量分析

(1)矿井总进风量218.47 m3/s,矿井总回风量220.52 m3/s,两者相差2.05 m3/s,属于测量误差以及系统漏风所致。矿井理论需风量为212.52 m3/s,实际风量略大于理论值,符合设计要求。

(2)副井进风最大,斜坡道其次,2#斜井进风最小。其中,副井进风为99.34 m3/s,斜坡道地表进风为 82.14 m3/s,2#斜井进风为 36.99 m3/s。

(3)北部风井回风稍大于1#斜井回风,1#斜井回风为 102.08 m3/s,北部风井回风为 118.44 m3/s。由于全矿采掘量主要位于矿区北翼,因此矿区南北两翼风量需要进一步调节分配。

(4)康家湾矿井下十二至十六中段为高温热害区域,应予以重点整治。其中干球温度超过28 ℃的测风点数量为26个,占上述5个中段总测点数的65%。温度超过30 ℃的测风点数量为11个,占上述5个中段总测点数的27.5%。

(5)康家湾矿井下十二至十六中段为通风困难区域,且风量分配不合理,需要加强深部通风。十二中段至十六中段采掘量占全矿采掘总量75%,而十二至十六中段新鲜风流进风总量仅为81.24 m3/s,仅占矿井总进风量的37.19%。

2.5 通风系统存在的问题

(1)2#斜井进入的新鲜风流利用率不高,未进入深部中段,且涉嫌风流短路。

(2)井下各中段风流分配不合理,由于缺乏专用进风通路,进入十二至十六深部中段风量不足。

(3)井下十二至十六深部中段的通风效果差,且高温问题严重。

(4)南翼回风所依赖的4#机站回风能力较小,全矿转入十二中段以下深部开采后南翼回风能力受限。

(5)井下十二中段以下深部中段缺乏专用回风道,污风串联问题明显。

3 通风系统优化方案

3.1 矿井风量分配优化

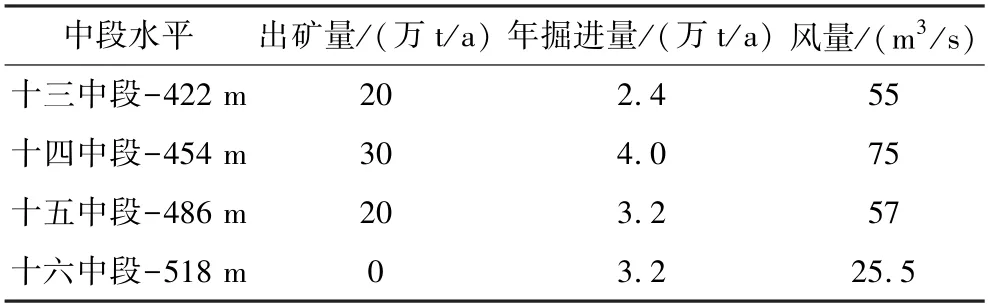

目前,康家湾矿四至七中段已封闭,八至九中段进行残采,十五至十六中段正在进行开拓。由于井下十二中段以上矿体回采在未来2年内即将结束,因此本次设计不再考虑十二中段以上风量分配。届时全矿转入深部开采,全矿风流全部进入十二中段以下。结合康家湾矿70万t/a采选能力提升技改完成后的采掘生产计划,本研究对各生产中段所需风量进行重新分配,结果见表2。

表2 优化后康家湾矿井下各生产中段风量分配Table 2 Distribution of air volume in each production section of Kangjiawan Mine after optimization

3.2 深部中段加强进风方案

康家湾矿即将转入十二中段以下深部开采,然而目前井下深部中段仍缺乏专用进风通道。基于此,本方案提出建设深部双进风井联合加强进风方案:

(1)设计将箕斗主井兼作进风井,并在箕斗井设置喷雾除尘设施用于井筒风流净化。箕斗主井进风后,主要通过十三中段主井联络平巷和专用进风平巷进入109线十三至十六中段风井,进而实现十四至十六中段主沿脉进风(见图4)。

图4 深部主进风井布置方式Fig.4 Layout of the deep main inlet shaft

(2)在十三中段103线附近向下掘进深部专用进风井至十六中段,中间依次与十三至十六中段沿脉联通(见图4)。103线进风井井口与副井井底-410 m水平通过通风下山相连,副井新鲜风流经通风下山进入103线十三至十六中段进风井,进而补充深部中段主沿脉进风。通风下山中部分风流经联络平巷进入十三中段主沿脉,从而补充十三中段进风。该系统形成后,103线十三至十六中段进风井与109线十三至十六中段进风井将共同承担井下十三至十六中段主沿脉进风任务。同时斜坡道进行辅助进风,而措施盲斜井与盲电梯井由于过于靠近南翼端部故只承担少量进风任务。

3.3 深部中段回风优化

为了提高康家湾矿深部中段回风效果,本研究提出系列优化措施如下:

(1)更换4#机站接力风机。为了提高南翼回风效果,提升4#机站回风能力,本研究设计拆除2#斜井井口K40-6-No22(250 kW)型风机,将其移至十一中段南部风机硐室内,并淘汰该硐室内原有K40-6-No19(110 kW)型风机。优化后,南翼十一中段4#机站与1#斜井地表机站形成2级机站负责全矿南翼回风。

(2)新增十二中段总回风巷接力机站。由于康家湾矿北翼污风主要经井下十二中段回风平巷汇入北部风井,为了提高矿区北翼回风效果,本研究提出新增十二中段总回风道风机硐室,并配备 K40-6-No22 (250 kW)型风机。该机站形成后与北部风井地表机站形成2级机站负责北翼污风回风。

(3)新增上盘回风平巷。设计深部中段采用平行双巷式通风,新建十二至十五中段专用上盘回风平巷承担下部中段污风回风,并解决井下污风串联问题。深部中段新鲜风流经穿脉、采场联络巷等进入采场,洗刷工作面后污风则由采场回风井排至上中段回风平巷。

4 矿井通风数值模拟分析

4.1 三维矿井通风模型建立

基于本研究提出的康家湾矿通风系统优化方案以及现场勘测结果,本研究建立了康家湾矿三维通风矿井模型。该模型包含完整的井下九至十六中段(见图5),在空间上和形态上反映了康家湾矿真实的井下通风系统。四至八中段由于残采结束实施封闭处理,无风流运行,故未建立以上中段模型参与通风模拟。

图5 优化后康家湾矿通风系统模型Fig.5 Ventilation system model of Kangjiawan Mine after optimization

4.2 矿井通风数值模拟方法

本研究基于Ventsim三维通风仿真系统进行了康家湾矿通风系统数值模拟,并进行了优化前后通风效果的对比与评价。

模拟过程中考虑自然风压与风流可压缩;模拟精度为0.001 m3/s,迭代次数为2 000次;模拟中主要风路的尺寸、摩擦阻力系数等通风特征参数完全依照现场勘测结果输入(见表3),所沿用的矿山原有风机、通风构筑物与井下实际保持一致。

表3 主要井巷的通风特征参数Table 3 Ventilation feature parameters of the main wind road

通风模拟基于质量守恒定律和能量守恒定律(伯努利方程)进行,控制方程如下所示。

(1)质量守恒方程。在数值计算中,所有风路不考虑漏风。在任意一条巷道中前后2个断面(见图6),所通过的风流质量保持一致,见式(2)。

图6 风流运动示意Fig.6 Schematic diagram of air flow

式中,ρ1、ρ2分别为断面1和断面2上的空气平均密度,kg/m3;υ1、υ2分别为断面1和断面2上的风流平均速度,m/s;s1、s2分别为断面1和断面2的断面积,m2。

(2)能量守恒方程。能量守恒定律考虑了单位体积风流的全压能与势能,其中风流全压为风流静压与动压之和,见式(3)。在任意一条巷道中,单位体积风流从断面1流至断面2,风流全压能与势能之和的前后差值即为克服风路阻力引起的能量损失。

式中,P1、P2分别为断面1、断面2上的单位体积风流静压,Pa;z1、z2分别为断面1、断面2距基准面的高度,m;g为重力加速度,m/s2;h1-2为断面1~断面2单位体积风流的压力损失(阻力),Pa。

4.3 优化后通风系统分析与评价

4.3.1 优化后通风系统概述

通风系统模拟结果表明优化后康家湾矿总进风、总回风量均为215.4 m3/s,满足全矿需风量要求。其中,副井进风量为94.5 m3/s,斜坡道地表进风量为47.3 m3/s,2#斜井进风量为 23.3 m3/s,箕斗主井进风量为50.3 m3/s。1#斜井回风量为89.6 m3/s,北部风井回风量为 125.8 m3/s。

优化后全矿风机总功率为768.3 kW,通风网络整体效率为80.5%,年通风功耗成本为471.1万元。全矿总风阻为0.061 86 N·s2/m8,摩擦损失功率为618.4 kW,通风阻力损失为2 870.1 Pa。矿井等积孔为4.78 m2,该矿通风难易程度属容易。优化后康家湾矿通风系统图如图7所示。

图7 优化后康家湾矿通风系统Fig.7 Ventilation system of Kangjiawan Mine after optimization

4.3.2 优化后矿井通风方式

4.3.2.1 系统通风方式

优化后,康家湾矿仍采用中央进风两翼回风通风系统(见图7)。副井为主要进风井,其次为斜坡道和箕斗主井,2#斜井为辅助进风井。1#斜井和北部回风井分别位于矿区南北两翼,地表井口安装抽出式主扇,负责全矿回风任务。此外,南翼十一中段端部与北翼十二中段总回风道均安设接力回风机站,分别与1#斜井和北部回风井地表机站形成2级机站进行接力回风。其中,主要风路风流路线如下所述:

(1)副井进风。优化后,罐笼副井仍为全矿主要进风风路。副井石门在七至十一中段均进行了封闭处理,因此副井地表进风全部进入井下十二中段和副井井底。副井大部分风流通过井底通风下山至十三中段水平,随后通过103线十三至十六中段风井和风井联络巷进入十三至十六中段主沿脉。其余风流则通过十二中段副井石门进入十二中段,然后通过辅助盲斜井和盲电梯井补充井下十三至十六中段南翼进风。

(2)斜坡道进风。优化后,斜坡道与箕斗主井为康家湾矿次要进风风路。同时箕斗主井运行后,斜坡道不再作为矿石运输通道,故斜坡道风流质量明显提升。斜坡道联络道在井下四至十二中段均进行了封闭处理,因此斜坡道由地表进入的新鲜风流通过斜坡道联络巷依次进入十三至十六中段主沿脉。

(3)箕斗主井进风。箕斗主井设计用于矿井深部进风,并设置喷雾除尘设施用于井筒风流净化。箕斗主井由地表进风后,通过十三中段主井联络巷进入十三中段。随后新鲜风流通过进风平巷进入109线十三至十六中段进风井,最终进入十四至十六中段主沿脉。

(4)2#斜井进风。2#斜井为全矿辅助进风井,地表进入少量风流用以承担十二中段以下补充进风任务。2#斜井在五至六中段联络巷均进行了封闭处理,新鲜风流全部进入七中段井底。随后通过中段下山、中段风井、风桥、沿脉平巷、盲斜井等风路进入十三中段主沿脉。进入十三中段后,该部分新鲜风流沿十三中段主沿脉向北至采场。当十三中段回采结束后,由2#斜井下行的新鲜风流则沿十三中段主沿脉以及109线十三至十六中段风井依次进入十四至十六中段。

(5)1#斜井回风。1#斜井为南翼主回风井,地表安装一台250 kW主扇进行抽出式通风。南翼井下十一中段4#接力回风机站更换250 kW接力风机,并与1#斜井地表主扇形成双级机站负责南翼接力回风。南翼井下各中段污风段通过中段回风井接力汇至十一中段4#接力机站,随后通过106线九至十一中段回风井汇入九中段1#斜井井底,最终排出地表。

(6)北部风井回风。北部风井为北翼主回风井,地表安装一台315 kW主扇进行抽出式通风。北翼井下十二中段总回风道安设接力回风机站与250 kW接力风机,并与北部风井地表主扇形成双级机站负责北翼接力回风。北翼井下各生产中段污风经接力回风井汇至十二中段总回风道,随后通过十二中段接力回风机站汇入北部风井,最终排出地表。

4.3.2.2 中段通风方式

井下生产中段采用平行双巷式的通风方式,优化后新建103线进风井及109线进风井为深部中段主要进风通道,其次为斜坡道,而原有的辅助盲斜井和盲电梯井则承担少量进风任务。十二中段以下新鲜风流进入各中段主沿脉运输平巷后,然后经本中段穿脉进入采场,洗刷采场工作面。污风则由采场通风天井回至上中段穿脉,然后汇入上盘回风平巷,有效避免了多中段开采污风串联。

4.3.2.3 采场通风方式

采场通风采用穿脉—采场—回风天井贯穿风流的方式。新鲜风经本中段穿脉和通风行人上山进入采场,洗刷采场工作面后污风由采场通风天井回至上中段穿脉,然后进入上盘回风巷。对于不能形成贯穿风流的通风困难采场,在采场回风井井口安装局扇用以加强通风。

4.3.3 风机选型与运行工况

本设计仍沿用原有1#斜井井口K45-6-No20-35°(250 kW)型主扇与北部风井井口FBCZ-6-No21-25°(315 kW)型主扇。井下十一中段4#机站原K40-6-No19(110 kW)型接力风机拆除,并替换为原2#斜井井口K40-6-No22-26°(250 kW)型风机。其次,设计在十二中段北部风井总回风道建造北翼接力回风机站,并安装K40-6-No22-29°(250 kW)型风机。

经全矿通风系统模拟计算显示,本设计所沿用的主扇以及新安设的接力风机运行合理,运行效率均介于79.2%~87.9%之间(见图8)。因此本设计的风机选型是合理的,能够满足康家湾矿通风系统优化改造的需求。

图8 优化后主要风机运行工况Fig.8 The operating conditions of major fans after optimization

4.3.4 通风构筑物布置

通风构筑物是矿井通风系统的三大组成部分之一,是引导风流实现预定风量分配目标的基本措施。本研究对康家湾矿实现风流引导与分配所采用的通风构筑物主要有风门、调节风窗及密闭墙。根据风流流动特性对井下几个主要区域进行设置,通风构筑物设置的主要目的:

(1)封闭八至十一中段副井石门,防止八至十一中段副井石门进风,引导副井风流直接进入十二中段井底。

(2)封闭四至十二中段斜坡道联络巷,防止四至十二中段中段斜坡道进风,引导风流全部进入深部十三至十六中段。

(3)引导2#斜井新鲜风流经中段下山、中段风井、风桥、沿脉平巷、盲斜井等风路进入十三中段主沿脉,进而补充深部中段进风。

(4)封闭十二中段以下涉及污风串联和风流短路的中段回风井或风路,引导新鲜风流流向作业点,并引导污风回至上中段专用回风平巷。

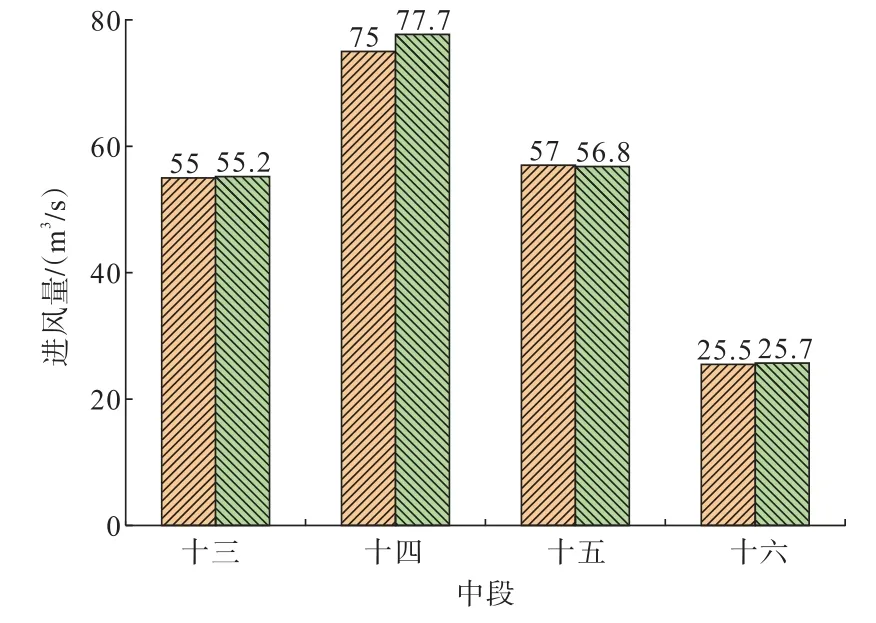

4.4 通风优化效果对比

通风网络解算结果表明,优化后的康家湾矿通风系统深部中段通风效果明显增强。采用本研究通风优化方案后,全矿新鲜风流全部进入井下十三至十六中段(见图9)。全矿总进风量为215.4 m3/s,其中北翼总风量为125.8 m3/s,南翼总风量为89.6 m3/s,满足设计与生产要求。

图9 优化后井下各中段进风量Fig.9 The inlet air volume of each section after optimization

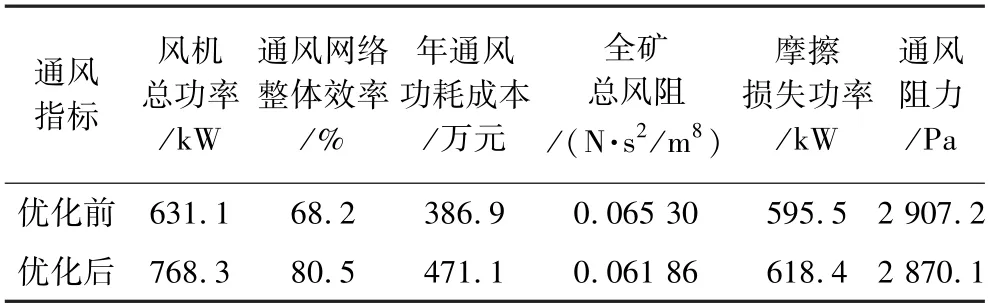

经对比,优化后矿井通风系统功耗、阻力、整体效率、风机工况等特征发生显著变化(见表4)。其中由于南北两翼均增设250 kW接力回风机站,全矿风机总功率由631.1 kW升至768.3 kW,年通风成本由386.9万元升至471.1万元。而由于通风系统的改变,全矿等效风阻由0.065 30 N·s2/m8降低至0.061 86 N·s2/m8,阻力由2 907.2 Pa 降低至2 870.1 Pa,全矿摩擦损失功率由595.5 kW略增至618.4 kW,通风网络整体效率由68.2%提升至80.5%。

表4 优化前后全矿通风系统效果对比Table 4 Comparison of the effect of mine ventilation system before and after optimization

以上结果表明,本设计的通风系统优化方案是合理的,能够有效提升康家湾矿通风系统效果。

5 结 论

(1)通风测定结果表明,通风系统工程完善程度是影响地下矿山通风系统优劣的主要因素。康家湾矿深部中段存在进风量不足以及矿井高温显现的问题,然而以上问题主要是由于该矿深部中段缺乏主进风风路,未形成贯通风流所引起的。因此在矿井通风系统优化中,通风系统工程改造应被作为首要优化措施进行重点考虑。

(2)本研究所提出的深埋复杂矿山通风系统优化策略与流程对地下矿山通风系统优化具有普遍适用性。该优化策略和流程主要包含通风系统调查与测定、基础通风优化改造以及高温矿井降温调节三部分。对于无明显热害的矿井,一般通过基础优化措施即可完成优化流程。对于通风系统复杂的深埋热害矿山,采用基础通风优化措施后,还可通过矿井降温调节措施以达到预期优化目标。

(3)针对康家湾矿通风系统存在的问题,本研究进行了矿井风量计算与分配,并提出了如下主要优化措施:① 设计南北两翼地表与井下2级机站进行接力回风;② 设计103线和109线进风井将副井和箕斗主井和2#斜井新鲜风流引入深部中段;③ 设计十二至十五中段专用上盘回风平巷以解决污风串联问题。

(4)通风模拟结果表明,本研究提出的优化方案对康家湾矿通风系统具有明显的改善效果。技改后,全矿风量按预定设计转入深部生产中段。相对优化前,全矿等效风阻由0.065 30 N·S2/m8降低至0.061 86 N·S2/m8,阻力由2 907.2 Pa降低至2 870.1 Pa,矿井通风网络整体效率由68.2%提升至80.5%,且井下污风串联和风流短路问题得到有效解决。