立式搅拌磨机与旋流器磨矿分级过程的自动控制研究

2023-11-17张沐凡孟庆有袁致涛冷红菱

张沐凡 孟庆有 袁致涛 冷红菱

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

立式搅拌磨机是重要的细磨、超细磨设备,具有高效节能的特点,在矿山行业中已经得到广泛应用[1-4]。立式搅拌磨机与水力旋流器组成的磨矿分级系统是选矿厂生产中的重要环节,其处理效果直接影响着整体选矿生产经济指标。现阶段我国大部分选矿厂磨矿分级过程控制仍处于人工操作水平,磨矿分级效果主要依赖人员的操作经验,在安全性、准确性和时效性上均存在局限,若操作不当会影响磨矿分级作业效率,甚至造成设备损坏和生产事故,因此加强磨矿分级过程自动控制研究对保证该过程的稳定运行具有重要意义。

目前国内外磨矿分级自动控制系统中,除了人工操作外,使用的自动控制方法有PID控制、预测控制、专家控制、模糊控制和神经网络控制等[5],其中PID控制鲁棒性和通用性较强,但不适合控制具有时变性和滞后性的系统;模糊控制具有较好的自适应能力但通用性一般;而预测控制、专家控制和神经网络控制分别依赖于被控对象的精确模型、专家经验和训练数据,需要大量预备工作且通用性较差。通过对不同控制方法与被控对象的分析,本研究在PID控制的基础上设计了规则切换PID控制和模糊PID控制,充分利用不同控制方法的优点。

在立式搅拌磨机与旋流器磨矿分级过程中,物料经过旋流器的分级作用,细度合格的物料输出至下一工序,而不合格的物料进入磨机中[6-8]。稳定的物料条件是磨矿分级过程高效生产的前提,而对生产参数的自动控制是保证磨矿分级过程物料稳定的关键[9-10]。因此,本研究利用规则切换控制PID和模糊PID控制等方法设计了相应的自动控制方案,实现了对该过程中关键参数的稳定控制,对选矿自动化的发展有积极意义。

1 磨矿分级过程控制问题描述

1.1 基于立式搅拌磨机的磨矿分级过程简述

图1为立式搅拌磨机与旋流器磨矿分级过程流程图,进入泵池中的物料包括来自上一段工序的矿浆、污水、冲洗水、补加水及立式搅拌磨机的排矿,这些物料混合后通过渣浆泵输送至旋流器。经过旋流器分级,合格物料从溢流口输出至下一工序,不合格物料从底流口进入磨机[11-13],同时,液位计、浓度计和压力计等仪表将检测信号通过数据变送器输入控制器中,控制器经过计算发出相应调节信号。

图1 立式搅拌磨机与旋流器磨矿分级流程Fig.1 Flow of grinding-classification based on vertical stirring mill and hydrocyclone

立式搅拌磨机作为磨矿设备,其磨矿效果与磨矿分级作业效率密切相关。在设备规格、搅拌转速、充填介质和原矿性质等条件保持不变的情况下,磨矿效果主要受磨矿浓度影响[14],且立式搅拌磨机对磨矿浓度的准确度要求比球磨机等设备更高。进入磨机的物料是来自水力旋流器的底流矿浆,所以旋流器分级效果直接影响到立式搅拌磨机的磨矿浓度。在水力旋流器的规格和投入数量等保持不变的情况下,分级效果主要受给矿压力和给矿浓度影响[15-17]。因此,在保持其他参数不变的前提下,实现这两种参数的稳定控制可以使水力旋流器分级效果保持稳定,进而使底流矿浆浓度和立式搅拌磨机磨矿效果保持稳定,达到提高磨矿分级作业效率的目的。

1.2 磨矿分级过程控制问题分析

在水力旋流器给矿过程中,待分级物料在泵池中混合后,由渣浆泵输送至给矿口,因此给入旋流器的矿浆可以看作经过一定延迟环节的泵池矿浆[18-19]。磨矿分级过程中的水力旋流器给矿压力主要由渣浆泵的出口压力决定,出口压力受电机转速影响,而电机转速由变频器的频率信号控制,因此调节渣浆泵频率信号是控制旋流器给矿压力的有效方式。在影响水力旋流器给矿浓度的条件中,上游工序排出矿浆、污水和冲洗水无法预测和控制,立式搅拌磨机排矿的未知扰动较多,而泵池补加水流量可以通过调节阀的闭合度进行快速调节,因此调节补加水调节阀的闭合度是控制旋流器给矿浓度的有效方式。

调节渣浆泵频率信号和补加水流量过程会影响到泵池液位的高低,当泵池液位过高时,泵池出现“冒槽”事故,即过多的矿浆溢出泵池;当泵池液位过低时,泵池出现“抽空”事故,即矿浆过少导致泵吸入空气的同时无法吸入足够矿浆。这两种情况均可能导致物料损失和设备故障,因此在控制过程中需要考虑泵池液位的影响。在生产中,泵池液位只需保持在安全范围内,不需要控制在准确的目标值上,因此可以将切换控制作为旋流器给矿过程控制的补充,在泵池液位异常情况下暂停旋流器给矿过程控制,转而对泵池液位进行控制。

在磨矿分级过程中,可以通过调节补加水或渣浆泵频率实现切换控制。通过补加水调节泵池液位,会造成旋流器给矿浓度波动;通过渣浆泵频率调节泵池液位,会造成旋流器给矿压力波动,两种方式都会影响旋流器的分级效果,进而影响立式搅拌磨机的磨矿效果。由于调节补加水的方式存在泵池液位变化响应速度较慢和旋流器给矿浓度调节过程滞后性较大的问题,因此该方式不适合用于泵池液位的切换控制;而由于调节渣浆泵频率的方式有泵池液位变化响应更快和旋流器给矿压力调节过程滞后较小的优点,所以通过渣浆泵频率信号实现对旋流器给矿压力和泵池液位的规则切换控制的方案更为合理有效。

2 磨矿分级控制方法设计

2.1 水力旋流器给矿压力控制

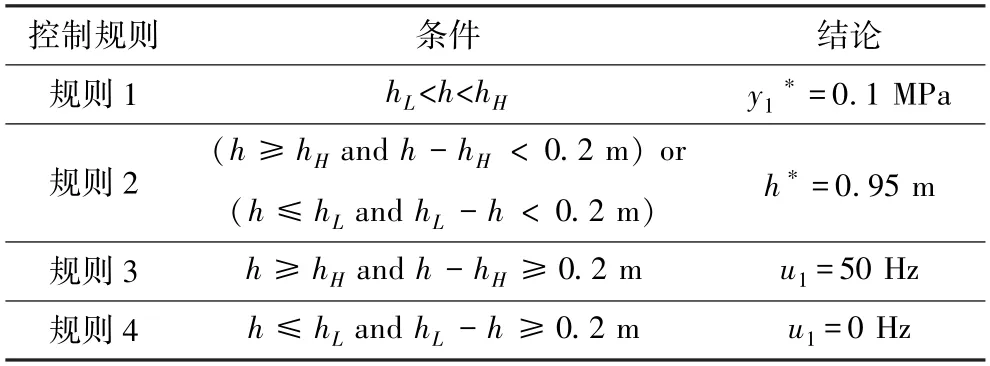

旋流器给矿压力调节过程作为一个扰动因素较少的简单短滞后过程,可以通过增量式PID对其进行控制。根据旋流器给矿压力y1和泵池液位h的控制要求,建立如表1所示的切换控制规则,其中u1、和h∗分别表示渣浆泵频率、目标压力和目标泵池液位。

表1 切换控制规则Table 1 Switching control rules

根据现场生产情况,设定泵池容器形状为底面积为3.14 m2和高度为2 m的理想圆柱体,安全液位上下限分别为0.3 m和1.6 m,危险区间为(0.1,0.3]∪[1.6,1.8)。根据切换控制规则运行逻辑,设计如图2所示的控制流程。当检测到泵池液位处于安全区间时,切换至规则1,即对旋流器给矿压力进行控制;泵池液位进入危险区间时,系统切换至规则2,暂停控制旋流器给矿压力,将泵池液位控制目标值设为安全区间的中值0.95 m,使用PI控制器对泵池液位进行控制;若检测到泵池液位高于危险区间的最大值,则切换至规则3,指定渣浆泵按最高频率运转,此时渣浆泵以最快速度排出矿浆,使泵池液位快速下降;泵池液位低于危险区间最小值时,切换至规则4,指定渣浆泵频率降至最低,使泵池液位快速回升。

图2 旋流器给矿压力-泵池液位切换控制流程Fig.2 Flow of hydrocyclone feed pressure-sump level switch control

2.2 水力旋流器给矿浓度控制

旋流器给矿浓度调节过程具有较大的滞后性、时变性和不确定性,在应用传统PID控制器时易出现稳定性下降的情况。模糊控制可以通过生产人员的操作经验和被控对象的系统特点设计模糊规则,从而增强控制器的自适应能力,使系统在面对系统扰动和滞后时保持稳定。因此,根据PID控制的可靠性和模糊控制的自适应能力,可以将模糊控制与PID控制相结合,通过实时优化PID控制器参数,提高旋流器给矿浓度控制的准确性和稳定性。

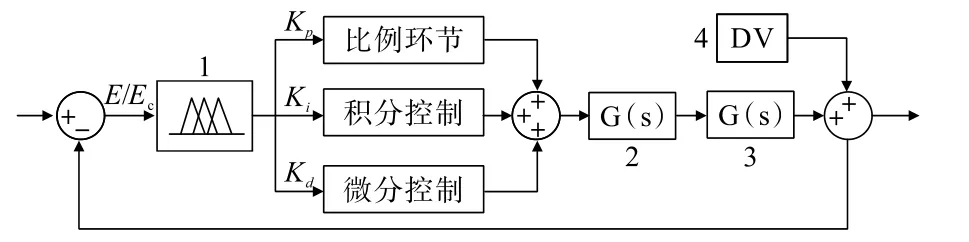

模糊PID控制结构如图3所示,该方法选择旋流器给矿浓度的设定值与实际值之间的偏差值E以及偏差值的变化量Ec作为控制器的输入变量,将PID控制参数变化值ΔKP、ΔKI和ΔKD作为模糊控制器的输出变量,使PID控制器能够根据工况变化进行自适应参数优化。

图3 模糊PID控制结构Fig.3 Fuzzy PID control structure

模糊控制结构如图4所示,模糊控制器对输入变量进行模糊化处理后,根据设定的隶属函数与控制规则进行模糊推理,并采用重心法对数据进行清晰化处理,其计算公式为

图4 模糊控制结构Fig.4 Fuzzy control structure

式中,zo为控制量精确值,zi为控制规则中隶属函数特征值,uc为控制量模糊集隶属度。

在模糊控制器中,设定如图5所示的隶属函数,其中偏差值E的模糊论域为[-2,2],基本论域为[-30,30],模糊子集为{NB,NS,Z,PS,PB},分别对应负大、负小、零、正小和正大;偏差变化率Ec的模糊论域为[-1,1],基本论域为[-5,5],模糊子集为{NB,Z,PB},分别对应负、零和正;输出值ΔKP、ΔKI和ΔKP的模糊论域为[-2,2],模糊子集为{NB,NS,Z,PS,PB},基本论域分别为[-1.6,1.6]、[-0.04,0.04]和[-0.2,0.2]。

图5 隶属函数Fig.5 Membership function structure

设定If-Then形式控制规则:Ri-IF (EisAi) and(EcisBi) then (ΔKPisK1i)(ΔKIisK2i)(ΔKDisK3i),其中R表示控制规则,A、B和K分别表示规则中对应的模糊语言变量。根据磨矿分级过程的控制经验设定如表2所示的控制规则。

表2 模糊控制规则Table 2 Fuzzy control rules

在模糊PID控制中,通过模糊推理与清晰化计算可以得到PID控制参数的对应修正值Oi,进而对PID控制器参数进行优化,计算公式为

在增量式PID控制器中更新优化的参数,并进行下一步控制,计算公式为:

式中,Δu(k)表示控制器输出值的变化量,E(k)表示对应时刻的偏差量。模糊PID控制器通过将输出值传输至调节阀的控制机构中,实现对旋流器给矿浓度的调节。在实际应用中,可以通过由模糊规则计算得到的查询表快速得到控制器输出值,从而达到简化计算的效果。

3 磨矿分级过程控制仿真试验

3.1 磨矿分级过程控制仿真平台

结合前文设计的控制方法与实际生产情况,对磨矿分级过程控制回路进行分析,并在Matlab中建立相应数学模型作为仿真控制试验的被控对象。其中,渣浆泵频率的调节过程可以近似表示为一阶惯性环节,传递函数为

渣浆泵频率与旋流器给矿压力间的关系可以表示为带较小纯滞后过程的一阶惯性环节,传递函数为

渣浆泵频率差值与泵池液位间的关系可以表示为带较大纯滞后过程的一阶惯性环节,传递函数为

在旋流器给矿浓度控制回路中,调节阀的闭合度控制过程可以表示为一阶惯性环节,传递函数为

而补水阀门的闭合度与旋流器给矿浓度的关系可以表示为具有较大滞后过程的一阶惯性环节,传递函数为

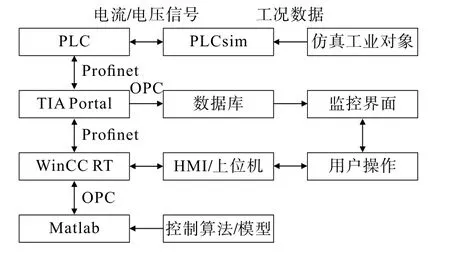

结合磨矿分级过程的现场生产情况,利用相关工业控制软件和硬件设计了如图6所示的控制仿真平台。在仿真试验方面,通过Matlab软件建立相应的控制算法与被控对象模型,并配合PLCsim对磨矿分级过程中的实际数据进行模拟。在设备控制方面,选择西门子S7-1200系列PLC作为主要控制系统,使用TIA Portal与WinCC等软件设计对应的控制程序与显示界面,并通过Profinet与OPC等通信方式进行数据交互。

图6 控制仿真平台结构Fig.6 Control simulation platform structure

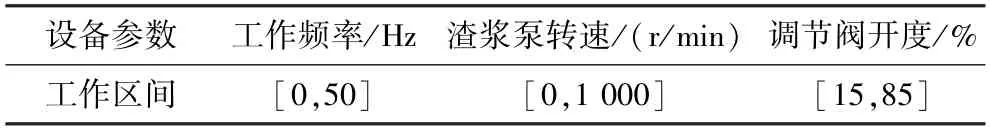

选择某选矿厂中立式搅拌磨机与旋流器磨矿分级过程作为研究对象,其中立式搅拌磨机的设计磨矿浓度为65%、功率为710 kW、处理量为750 t/h;水力旋流器在给矿浓度和给矿压力分别为26%和0.1 MPa时,底流浓度约为65%,溢流浓度约为18%,此时系统处于最佳运行状态。在该过程中,根据相关设备信息,设定如表3所示的控制执行机构工作范围。

表3 设备工作范围Table 3 Device operating range

在控制仿真试验中,选择均方误差(MSE)和绝对误差积分(IAE)作为控制方法的评价指标,指标数值越小则对应的控制平均误差越小,表明控制器的准确性和稳定性越高,指标计算公式为

式中,y(k)表示当前输出值,r(k)表示当前目标值。

3.2 水力旋流器给矿压力-泵池液位规则切换控制仿真

根据旋流器给矿压力与泵池液位控制的规则切换PID控制方法,建立如图7所示的Simulink仿真并进行控制试验。

图7 规则切换控制仿真结构Fig.7 Simulation structure of rules switching control

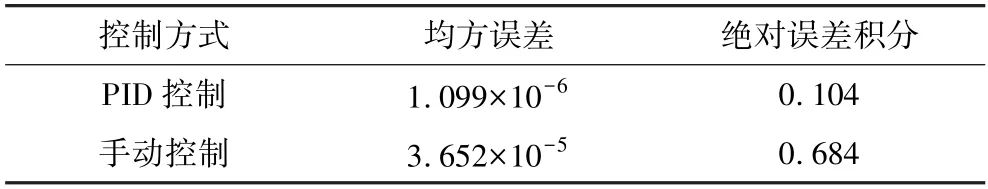

旋流器给矿压力控制仿真曲线如图8所示,旋流器给矿压力控制指标对比结果如表4所示,可以看出,与传统手动控制相比,在面对引入噪声扰动的系统时,增量式PID控制的MSE与IAE指标分别减少了97%和84.8%,能够将旋流器给矿压力稳定控制在较小的误差范围内。

表4 水力旋流器给矿压力控制指标对比Table 4 Comparison of hydrocyclone feed pressure control index

为检验规则切换PID控制方法对泵池液位安全性的控制效果,在仿真中引入两段持续60 s的阶跃扰动,使渣浆泵频率在两段时间内分别增加和减少,以模拟泵池液位快速变化的情况,仿真结果如图9所示。在使用规则切换控制机制的情况下,当泵池液位进入危险区间时,控制器触发切换机制,在较短的时间内使泵池液位恢复至安全区间内。在未引入切换控制机制,仅启用旋流器给矿压力控制的情况下,当渣浆泵频率提升时,泵池液位进入危险区间并进一步降低,此时泵池液位低于危险区间最低值,出现“抽空”事故;当渣浆泵频率降低时,泵池液位升高至泵池最高值,出现“冒槽”事故。

图9 泵池液位仿真曲线对比Fig.9 Comparison of sump level simulation curve

上述两种情况下的仿真控制指标如表5所示,使用规则切换控制与仅使用旋流器给矿压力控制的仿真结果相比,泵池最高液位hmax降低了0.26 m,最低液位hmin提升了0.19 m,超出安全区间的累计值Oa减小了94.9%,平均恢复至安全区间内的用时tr减少了79.6%。结果表明,与仅使用旋流器给矿压力控制的控制方案相比,使用规则切换控制的控制方法在面对阶跃扰动时,能及时将泵池液位控制在合理范围内,符合安全生产的要求。

表5 泵池液位控制指标Table 5 Sump level control index

3.3 水力旋流器给矿浓度过程控制仿真

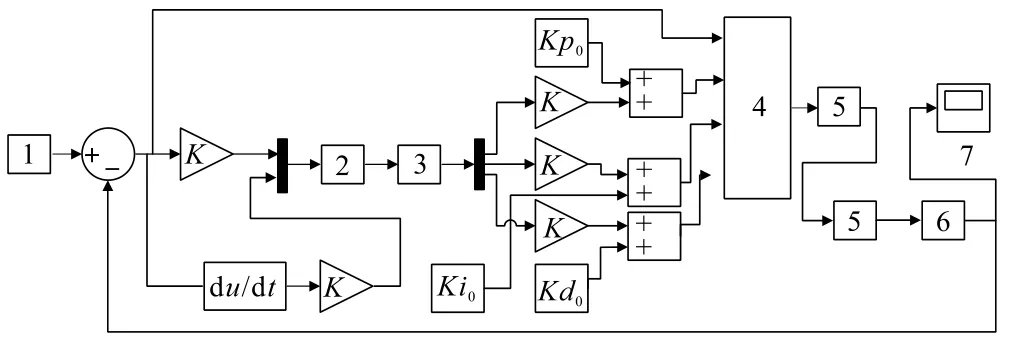

根据旋流器给矿浓度控制回路的模糊PID控制方法,建立如图10所示的Simulink仿真并进行试验,并选择具有相同初始参数的PI控制器进行对照试验。

图10 水力旋流器给矿浓度过程仿真结构Fig.10 Simulation structure of hydrocyclone feed concentration process

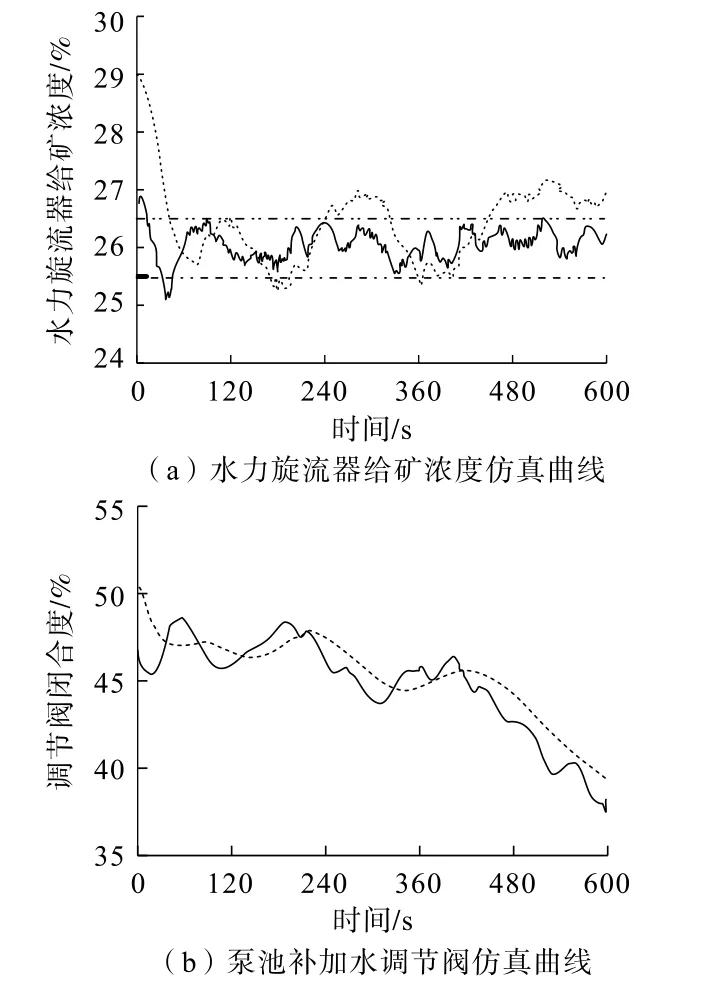

模拟水力旋流器现场生产情况,给定目标浓度为26%,允许误差区间为[-0.5%,0.5%],对模糊PID控制和PI控制引入相同噪声干扰进行控制仿真。仿真结果中,仿真曲线如图11所示,控制指标如表6所示。与传统PI控制相比,模糊PID控制的MSE和IAE指标分别减小了88.4%和64.5%,超出误差区间的累计值Oa减小了95.6%,超出误差区间最大值Omax减小了99.6%。可以看出,模糊PID控制在面对滞后和扰动时具有更强的稳定性与准确性。

表6 水力旋流器给矿浓度控制指标对比Table 6 Comparison of cyclone feed concentration control index

图11 水力旋流器给矿浓度模糊PID控制与PI控制运行曲线对比Fig.11 Comparison of operation curve of fuzzy-PID and PI control for feed concentration of hydrocyclone

为实现立式搅拌磨机与旋流器磨矿分级过程的远程可视化监控,利用相关软件设计了如图12所示的磨矿分级过程监控界面,并通过工业通信协议与实际生产现场进行连接,实现了对磨矿分级过程工况条件和控制参数的实时监控。

图12 磨矿分级过程监控软件界面Fig.12 Grinding-classification process monitoring software interface

4 结 论

(1)基于水力旋流器的给矿压力与给矿浓度直接影响其分级效果以及立式搅拌磨机的磨矿效果,设计了针对旋流器给矿压力与给矿浓度的控制方法,为立式搅拌磨机与旋流器磨矿分级过程提出了有效的控制方案。

(2)针对磨矿分级过程中旋流器的给矿压力控制,设计了规则切换PID控制方法,与手动控制方法相比,误差指标MSE和IAE分别减小了97%和84.8%,泵池液位的累计超限程度减小94.9%,恢复时间缩短79.6%,在兼顾泵池液位安全的情况下满足对旋流器给矿压力的控制。

(3)针对旋流器的给矿浓度控制,设计了模糊PID控制方法,与传统PI控制相比,在面对噪声扰动时MSE和IAE分别减小了76.2%和51.9%,超出允许误差区间的情况减少约90%,表现出更好的准确性、稳定性和抗干扰能力。