蜗壳式进料体旋流器截面形状对分离性能的影响

2023-11-17张悦刊赵洪涛姜志华

宋 颖 张悦刊 赵洪涛 姜志华

(1.山东科技大学机械电子工程学院,山东 青岛 266590;2.丹东东方测控技术股份有限公司,辽宁 丹东 118002)

旋流器是一种常见的固-液、液-液、气-液分离设备,其结构简单、操作灵活、占地面积小、操作和维护成本低,被广泛用于工业分离,如石油化工、煤炭和矿物分离[1-4]。然而,由于旋流器内部流场非常复杂,加之分离的颗粒密度和尺寸不同,导致旋流器内部产生湍流、短路流、二次流等不同的流态形式,造成一些颗粒在溢流和底流处出现错置的现象[5-7]。

进料体作为旋流器进料通道,其结构形状和配置参数会对分离效率、压降和流场稳定性产生影响[8-10]。进料体结构的不合理导致流体在流动过程中的动能损失较大,产生颗粒错置的现象,直接影响分离效率[11-12]。国内外的许多学者在进料体截面形状和尺寸上进行研究,并获得了较多的优化结果。例如ROCHA[13]对圆形以及方形和矩形进料管进行了数值模拟以及试验验证,结果表明,非圆形进料管道对欧拉数的影响较小,特别是方形进料管底流流量比和欧拉数分别增加了7.6%和12.5%,分离效率显著提高。王振兴[14]通过对圆形、矩形、三角形和等腰梯形几种不同入口形式的旋流器进行数值模拟,得出对于矩形入口,随着长宽比的增大,压降是先降低再升高;入口形状对粒径大于2.5 μm粒子的分级效率影响不大,当粒径小于2.5 μm时,分级效率由高到低分别为梯形、矩形、圆形。杨兴华等[15]对渐扩进料体旋流器内部的流场特征进行了探究,发现渐扩形进料体旋流器有利于减少短路流、提高分离效率。

为了进一步深入研究进料体对分离性能的影响,本文提出一种新型蜗壳式进料体旋流器,采用数值模拟和试验相结合的方法研究了蜗壳的截面形状对旋流器分离性能的影响,并对比分析了旋流器内部压力、湍流强度、湍流黏度及分级效率的变化规律。

1 几何模型构建及模拟方法

1.1 几何模型构建

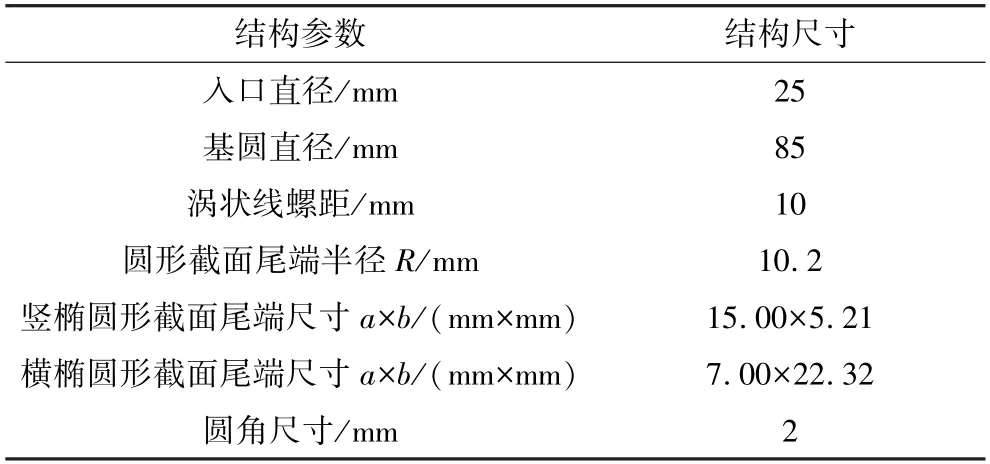

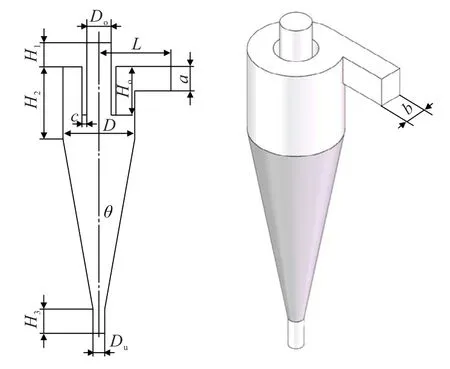

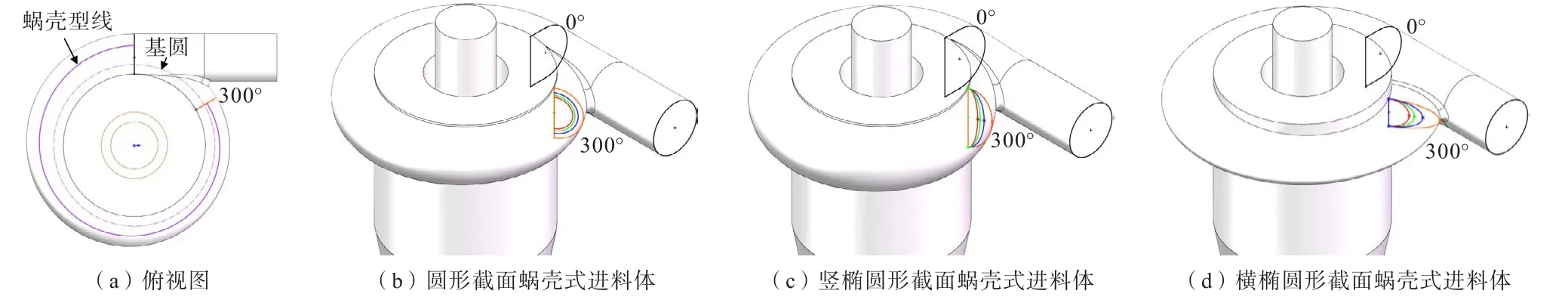

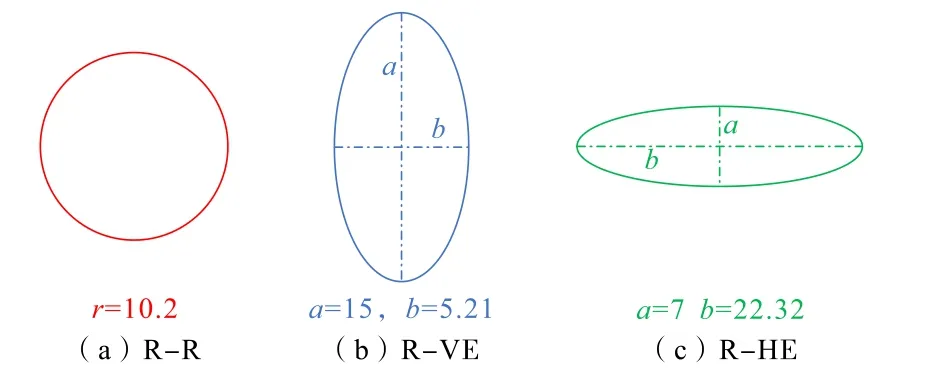

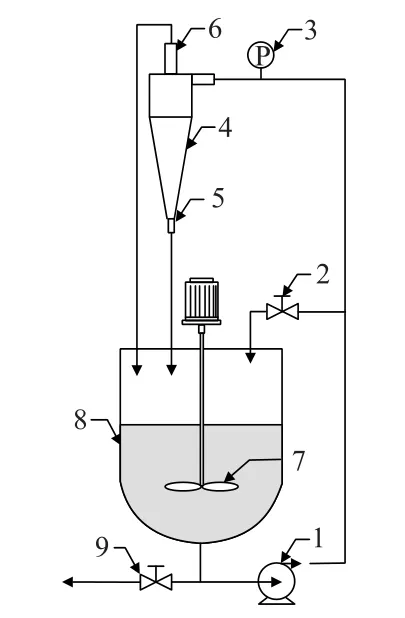

本文提出了一种蜗壳式进料体旋流器,在保证进料口截面面积相等的前提下,以涡状线为驱动路径,通过改变进料口的截面尺寸来渐缩成圆形、竖椭圆和横椭圆3种截面蜗壳进料体。使用Solid Works软件进行建模,蜗壳式进料体旋流器的基本尺寸基于Hsieh[16]直径75 mm的旋流器数据,仅对进料体截面形状做出修改,其余结构尺寸均相同。75 mm旋流器结构形式如图1所示,结构参数见表1。新型蜗壳式进料体旋流器结构形式如图2所示,结构参数见表2。截面形状与尺寸如图3所示。

表2 蜗壳式进料体旋流器的结构参数Table 2 Structure parameters of the volute inlet hydrocyclone

图1 旋流器的几何结构模型Fig.1 The geometric structure model of the hydrocyclone

图2 蜗壳式进料体旋流器模型Fig.2 The model of the volute inlet hydrocyclone

图3 截面形状与尺寸Fig.3 Cross section shape and size

为方便起见,后文中以75CH(Conventional Hydrocyclone)代表传统切向进料体结构,以R-R(Round)、R-VE(Vertical Ellipse)和R-HE(Horizontal Ellipse)分别代表圆形、竖椭圆形和横椭圆形截面的蜗壳式进料体结构。

1.2 模拟方法及边界条件

本文使用Fluent Meshing进行了非结构化网格的划分,在进料口、溢流口和底流口设置网格加密,添加5层边界层,设置边界层为8面体网格,内部为6面体网格,网格数量在20万左右。经过网格质量改进后,网格的最小正交质量大于0.3,最大偏度小于0.7,新型蜗壳式进料体旋流器网格划分如图4所示。

图4 旋流器流体域网格划分Fig.4 Hydrocyclone fluid domain mesh division

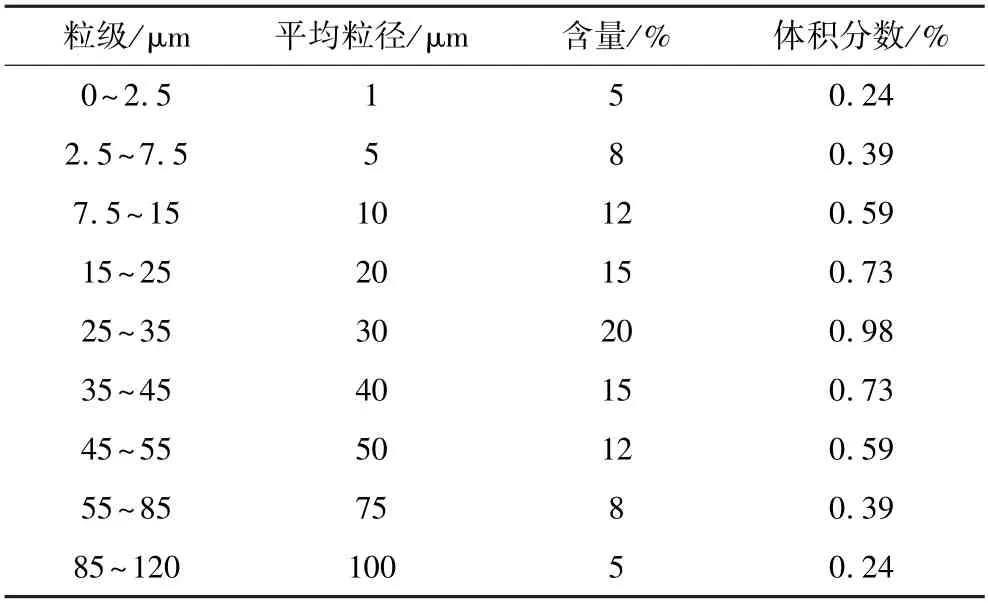

选用雷诺应力模型(RSM)和Mixture模型进行模拟计算,入口边界条件选择为速度入口,速度为2.28 m/s。出口边界条件均设置为压力出口,出口压力设置为标准大气压。壁面采用无滑移边界条件。由于石英砂颗粒的粒度均匀,硬度大,试验过程中不易被打碎,粒度稳定且来源广泛,模拟和试验均采用密度为2 650 kg/m3的石英砂,平均粒径的计算公式如式(1),具体粒径分布见表3。

表3 进料粒度分布Table 3 Particle size distribution of inlet

式中,Δpi为i级物料质量占总质量的百分数,%;di为i级物料的算术平均粒径,μm。为了探究蜗壳式进料体旋流器对粒度范围较大的颗粒分离效果的影响,选用了平均粒径为1~100 μm的石英砂颗粒。

2 数值模拟研究

为便于分析不同截面形状的旋流器内部的流场变化,以旋流器底流口为坐标原点,溢流口的方向为Z轴正向,截取锥段截面Z1=110 mm和Z2=170 mm,柱段Z3=215 mm作为特征截面,位置如图5所示。

2.1 压力分布

流体进入旋流器后,压力能转化为动能,成为旋流分离的主要动力源。不同截面形状的4种旋流器在Z=110 mm、Z=170 mm和Z=215 mm截面的压力分布如图6所示。可以看出,压力沿径向从壁面往中心逐渐减小,且越接近中心处压力急剧减小的程度越大。其中R-R型旋流器压力骤降最为显著,减少的压力能转化为动能,使旋流器内颗粒的沉降速度加快,提高了旋流器的分离效率。同时由图6还可以发现,在Z=110 mm和Z=215 mm截面处,旋流器轴心位置压力变为负值,外界的空气进入到旋流器内部形成空气柱。

图6 不同特征截面压力分布曲线Fig.6 Pressure distribution curves in different feature sections

2.2 压力梯度

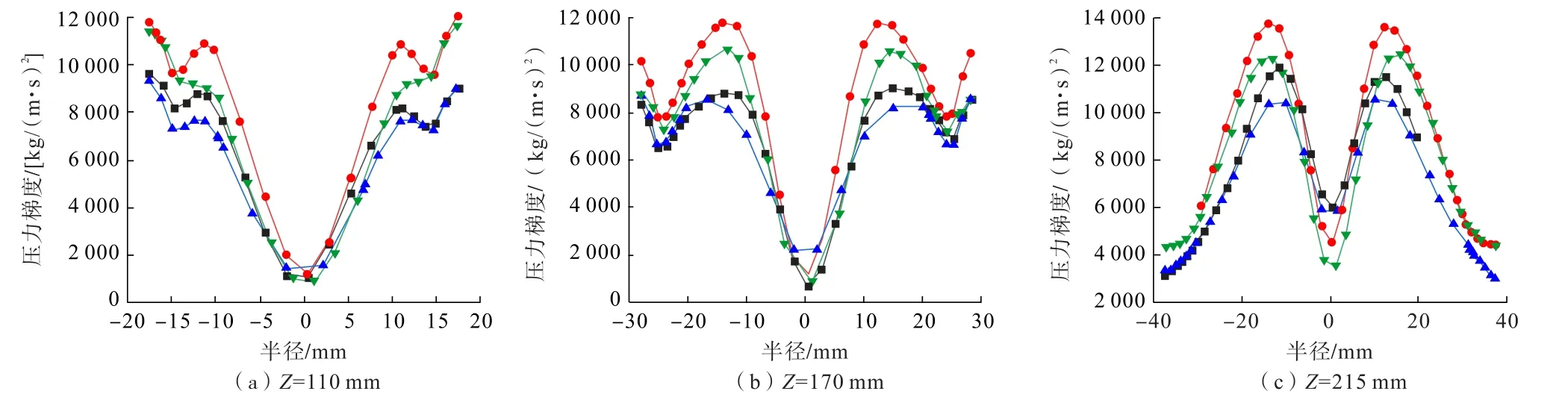

图7为4种旋流器在不同截面处的压力梯度分布曲线。

图7 不同特征截面压力梯度分布曲线Fig.7 Curve of the pressure gradient distribution in different feature sections

由图7可知,柱段区域,由器壁到轴心,旋流器的压力梯度先增大后减小,轴心处因空气柱的存在,压力梯度接近于零,锥段和柱段的压力梯度变化趋势基本一致,从器壁到轴心,压力梯度先减小后增大再减小,轴心处压力梯度接近于零。R-R型和R-HE型旋流器的压力梯度明显大于75CH型和R-VE型旋流器,其中R-R型旋流器压力梯度最大,有利于细微颗粒的径向迁移,减少外旋流区域中的细颗粒含量,提高旋流器的分离精度。

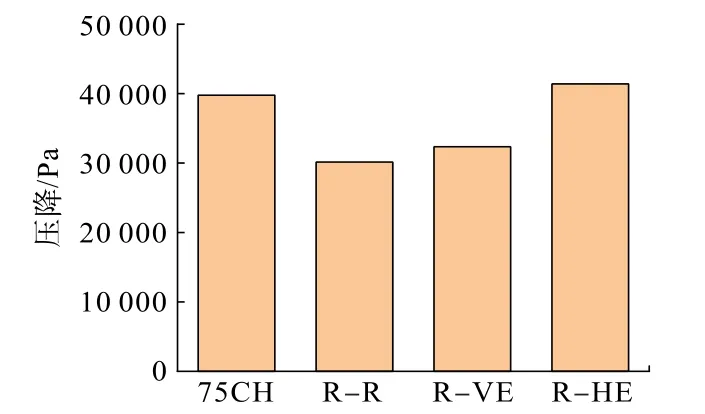

旋流器中的压力降一般是指进料口与溢流口之间的压力差,在满足有效压力能的前提下,压降越小,能耗越小。不同截面形状的蜗壳式进料体旋流器的压降如图8所示。

图8 不同旋流器下的溢流压降Fig.8 Overflow pressure drop under different cyclone

从图8可以看出R-R型旋流器压降最小,进料口和溢流口之间的压力差最小,能量损失最小。相对于R-VE型和R-HE型旋流器,R-R型旋流器的截面较规则,流体流入时分布更均匀,压力能更多地转化为动能,减少了压力损失。

2.3 湍流强度

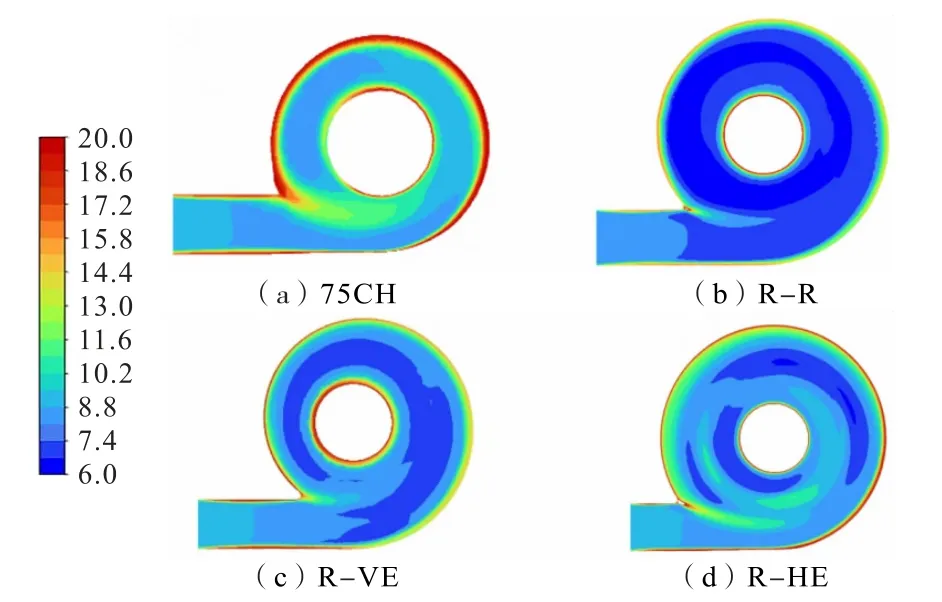

湍流强度表示速度波动的均方根与平均速度之比,理想旋流器应该在保证充足动能的前提下尽量减小湍流强度,以达到降低能耗和稳定流场的作用。图9显示了不同截面形状的进料体在Z=265 mm处的湍流强度分布。

图9 Z=265 mm处的湍流强度分布Fig.9 Turbulence intensity distribution at Z=265 mm

由于蜗壳结构的渐缩性,使得蜗壳对内部流体的加速和导向作用显著。蜗壳式进料体壁面附近的区域湍流强度相较于75CH型旋流器均有不同程度的减小。R-HE型在进料体处的湍流强度较大,这是由于横椭圆式进料,椭圆与柱段存在横向交界,内部高速旋转的流体和进料的流体之间互相干扰,增加错位粒子的数量,造成内部流场紊乱。相对于75CH型旋流器,R-VE型旋流器湍流强度有一定程度的降低,但降低的区域只在竖椭圆中心区域,整体湍流强度降低程度小于R-R型旋流器。R-R型旋流器的湍流强度分布较为规则,可以有效减少粗颗粒在壁面处的相互挤压和碰撞,有利于流场的稳定。

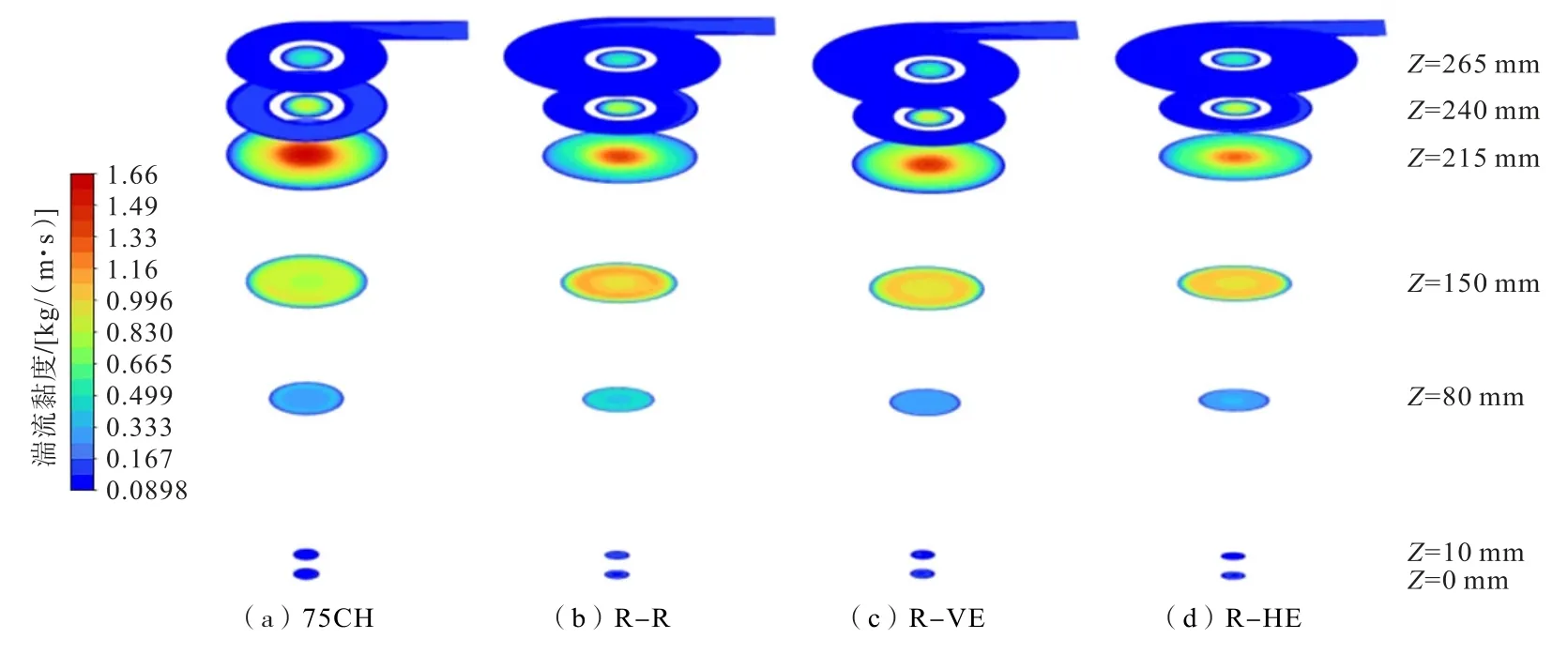

2.4 湍流黏度

湍流黏度会导致流体相邻界面处的速度不同。湍流黏度越大,表明流体中分子间的摩擦力越大,相邻界面处的速度差也越大,不仅消耗能量,而且造成粒子间的剧烈碰撞,从而改变粒子的运动轨迹,增加错位粒子的数量。在Z=265 mm、Z=240 mm、Z=215 mm、Z=150 mm、Z=90 mm、Z=10 mm和Z=0 mm截面上的湍流黏度分布如图10所示。

图10 湍流黏度的空间分布Fig.10 Spatial distribution of the turbulent flow viscosity

图10可以看出,3种入口截面形状的旋流器湍流黏度随着径向位置的增大逐渐减小。与75CH型旋流器相比,3种截面形状的蜗壳式进料体旋流器的湍流黏度都有明显减小,其中R-R型旋流器的湍流黏度最小,流体间分子的摩擦力减小,可以有效减少涡流的产生,使内部流场更加稳定,有助于颗粒分离性能的提升。

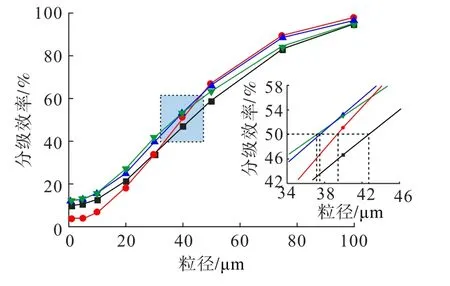

2.5 分级效率

分级效率是评估旋流器分离性能的一个关键参数,代表了不同颗粒在底流中的回收率。图11为蜗壳型旋流器与传统旋流器的分级效率曲线对比。可以看出,R-R型旋流器的细颗粒在底流中的回收率最小,更多的细颗粒进入内旋流,从溢流口排出;粗颗粒在底流中的回收率最大,更多的粗颗粒进入外旋流从底流口排出。

图11 分级效率曲线Fig.11 Grading efficiency curve

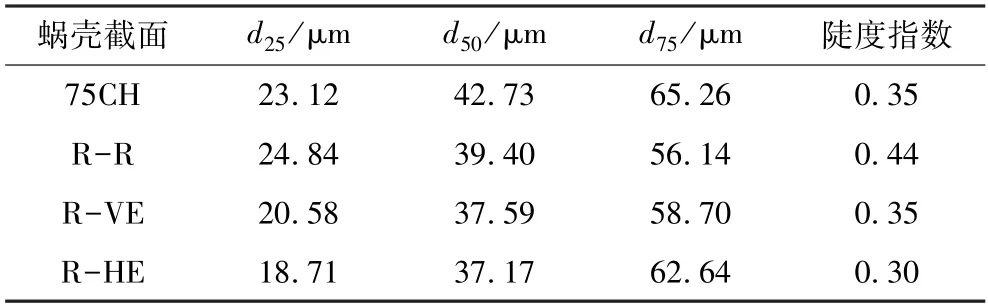

根据分级效率曲线的线型可以观察到,R-R型旋流器曲线最陡,陡度越大表明分级精度越高。分离粒度是指底流中的回收率为50%时对应的颗粒粒径,4种旋流器的分离性能指标如表4所示。由表4可以看出,相对于75CH型旋流器,R-R型旋流器的分离粒度由42.73 μm降低到了39.4 μm。陡度指数反映分级精度,用d25/d75表示,从表4可以看出,R-R型旋流器的陡度指数最大,为0.44,分级精度最高。

表4 分级效率相关评价指标Table 4 Evaluation index related to grading efficiency

3 试验研究

数值试验结果表明,R-R型旋流器具有较好的流场稳定性和分离性能。为进一步验证蜗壳式进料体旋流器的分离性能,对蜗壳式进料体旋流器与常规入口旋流器进行对比试验。试验系统主要由旋流器、压力表、搅拌器、料筒和离心泵等组成。试验物料为石英砂,进料浓度为13%,进料压力为0.1 MPa,由离心泵将料浆打入旋流器进行分离,从溢流口和底流口排出的物料返回料筒,形成闭路循环系统。待试验系统保持稳定运行后,同步接取进料、溢流和底流3种物料进行检测。试验系统和试验装置如图12所示。

图12 试验系统Fig.12 Test system diagram

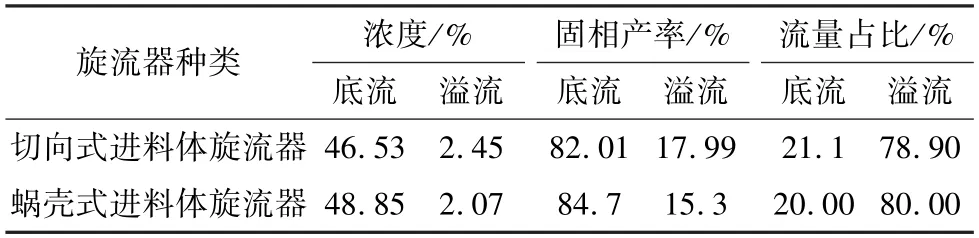

常规切向式进料体旋流器和新型蜗壳式进料体旋流器的试验数据对比结果如表5所示。由表5可知,在相同进料条件下,相比于常规切向式进料体旋流器,蜗壳式进料体旋流器的溢流浓度略有降低,蜗壳式进料体旋流器的底流浓度比切向进口旋流器增加了4.99%,底流固相产率增加了3.28%。

表5 试验数据对比Table 5 Comparison of test data

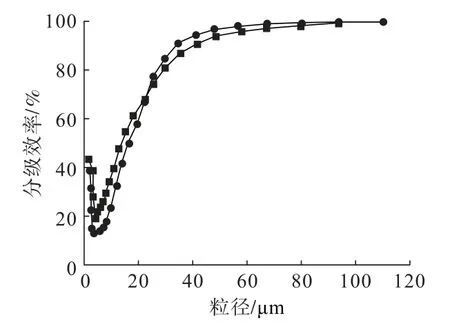

图13为切向式进料体旋流器和新型蜗壳式进料体旋流器的分级效率曲线。相比于常规旋流器,蜗壳式进料体旋流器对小于10 μm的细颗粒在底流中的回收率较小,而对大于40 μm的粗颗粒在底流中的回收率较大,说明底流中细颗粒含量相对切向旋流器较少,一定程度上改善了底流夹细现象;相应的,溢流中粗颗粒含量减少,溢流跑粗现象也得到了一定程度的改善。

图13 分级效率曲线Fig.13 Grading efficiency curve

4 结 论

(1)相对于其他截面形状的蜗壳式进料体旋流器,R-R型旋流器的静压和压力梯度最大,有利于细颗粒的径向迁移,减少外旋流区域中的细颗粒含量,可以有效提高分离精度。

(2)R-R型旋流器湍流强度最小、压降最小,表明在3种不同截面进料体旋流器中,R-R型旋流器内部流场最为稳定,且能耗最低。

(3)蜗壳式进料体旋流器的底流浓度比切向进口旋流器增加了4.99%,底流固相产率增加了3.28%,陡度指数增加了25.7%。研究结果可为旋流器进料体结构优化提供技术参考。