通过工程车加载进行单梁荷载试验的研究

2023-11-17蓝浩浩朱子齐

蓝浩浩,朱子齐

(浙江浙交检测技术有限公司,浙江 杭州 310000)

0 引言

梁板作为桥梁上部结构的主要承重构件,其质量在很大程度上决定了桥梁的质量。单梁荷载试验通常作为一种有效手段,用来判断梁板刚度强度是否满足设计要求,确保工程质量安全可靠。该文通过对常规加载方式进行对比分析[1-5],在对实施荷载试验桥梁加载环境研究的基础上,提出了利用成桥荷载试验中常用的工程车辆进行加载,并从荷载试验梁板中选取1~7#、1~8#梁的试验数据,通过分析,说明该加载方式的可行性及优势。

1 工程概况

五木中桥位于丽水生态产业集聚区松阳赤寿至卯山公路工程(源口至上五木段),中心桩号K14+203,右偏角120°,桥长54.04 m,桥宽18.5 m;跨径布置:3×16 m;桥梁横断面布置:0.5 m 防撞护栏+17.5 m 机动车道+0.5 m 防撞护栏=18.5 m,每跨布置14 块空心板。上部结构采用预应力混凝土空心板,先简支后连续;下部结构采用柱式墩,墩台采用桩基础;双向两车道二级公路技术标准设计,设计速度60 km/h,荷载等级:公路Ⅰ级。预应力混凝土空心板采用C50 混凝土;桥面铺装调平层采用C50 混凝土,沥青混凝土结构层:4 cm AC-13C 细粒式SES 改性沥青混凝土+6 cmAC-20C 中粒式沥青混凝土;预应力钢绞线:采用《预应力混凝土钢绞线》(GB/T 5 224—2014)标准的高强度低松弛钢绞线,直径为15.2 mm,面积为A=140 mm²,抗拉强度标准值f=1 860 MPa。实施荷载试验时五木中桥的梁板均已架设完成,但尚未浇筑湿接缝。

2 加载方式比选

桥梁静载试验是将静荷载作用在桥梁指定位置,然后对桥梁结构的位移、应变等参数进行测试,从而对桥梁结构在荷载作用下的工作状态和使用能力做出评价。对于单梁荷载试验常规的加载方式主要有袋装水泥或砂袋堆载、钢绞线或钢筋堆载、单点集中力(梁压梁方式)、单点集中力(简易反力架方式)等加载方式。针对该次单梁荷载试验加载环境,常规加载方式不能很好满足试验要求,具体分析如下:

(1)袋装水泥或砂袋堆载,加载速度较慢、效率较低。该项目试验板数量较多,无法满足工期要求,同时砂袋还存在称量烦琐的问题。

(2)钢绞线或钢筋堆载,桥址附近,地形复杂。不利用吊装工作展开,并且施工单位无法提大量钢绞线或钢筋等材料用于堆载。

(3)单点集中力(梁压梁方式),桥址地形复杂,无龙门架。采用吊机进行梁压梁,成本较高,且安全性无法保障。

(4)单点集中力(简易反力架方式),该桥梁板绞缝尚未施工,对于中板可采用相邻两块板作为平衡重,利用扁担梁进行加载。但配重梁板受力位置位于跨中,使得加载时受力与设计负载反向,可能造成梁体损伤。同时,对于边板无法使用该加载方式。

考虑两座桥梁的梁板均已架设完成,桥面整体有一定的通行条件,并对梁板构造尺寸进行测量确认,工程车两边轮胎外侧边缘距离240 cm,而该项目中两块中板顶缘两侧边缘距离为229 cm,略小于车辆轮胎外侧边缘距,轮胎两侧略悬空5~6 cm,而梁板铰缝上口宽度为21 cm,因此悬出的轮胎部分并不会加载至其他板上,可以利用成桥荷载试验中常用的工程车辆进行加载。

3 试验方案

3.1 模型计算

利用Midas Civil 建立全桥空间杆系分析模型,模拟从梁板架设到成桥的全部施工过程。为了贴近桥梁运营中梁板实际工作状态,计算荷载主要考虑汽车荷载、二期铺装、预应力及混凝土收缩徐变等,其中汽车荷载采用公路Ⅰ级,双车道,冲击系数为0.334。

该次试验梁跨中截面作为控制截面,加载工况为控制截面最大正弯矩,计算控制弯矩值为615.7 kN·m。

3.2 加载方式

采用工程车加载,加载车配重采用宕渣料,要求材料均匀,不允许混入大石块,同时要求车厢内装料均匀,保证两侧轮胎均匀受力,宕渣料要求雨布覆盖,防止山间短时强降雨,引起车辆配重改变。

车辆前中轴间距440 cm,中后轴间距135 cm,轮距190 cm,中后轴重339.2 kN,前轴重81.7 kN,总重420.9 kN。分四级逐级加载至最大荷载,然后一次卸载至零荷载,通过改变加载车位置进行分级,第一级加载车左后轮距0#台1 199 cm,第二级加载车左后轮距0#台1 119 cm,第三级加载车左后轮距0#台829 cm,第四级加载车左后轮距0#台639 cm,每级加载持荷15 min 以上,待数据完全稳定后再进行记录,最终加载布置示意图见图1,各级加载效率和加载弯矩见表1,加载效率1.03,介于0.85~1.05 之间,满足《公路桥梁荷载试验规程》(JTG/T J21-01—2015)对静载试验加载效率的要求。

图1 第四级加载布置示意图(cm)

表1 各级加载效率汇总表

3.3 测点布置

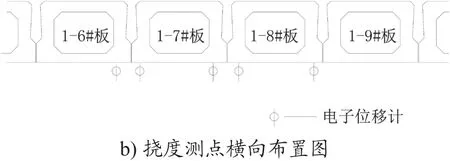

采用电子位移计进行挠度测试,在试验空心板底部1-1 截面和支点处布设位移测点,测定竖向挠度值、支点沉降,测点布设见图2。同时为检测加载过程相邻空心板是否会参与受力,在相邻板跨中布置电子位移计测试是否有明显位移产生。

图2 挠度测点布置图

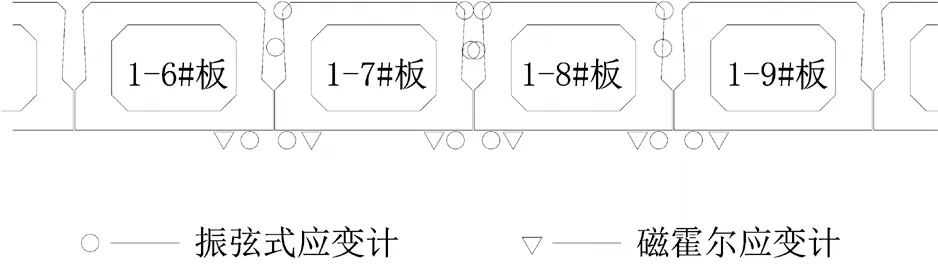

采用振弦式应变传感器及磁霍尔效应变传感器进行应变测试,在试验空心板跨中截面上、中、下缘布设测点,测定混凝土表面应力(应变),测点布设见图3。同时在相邻板跨中布置应变计测试加载过程相邻空心板是否会参与受力。

图3 应变测点横向布置图

4 试验结果与分析

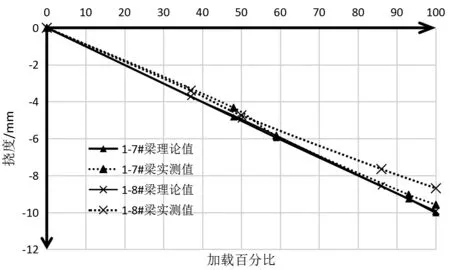

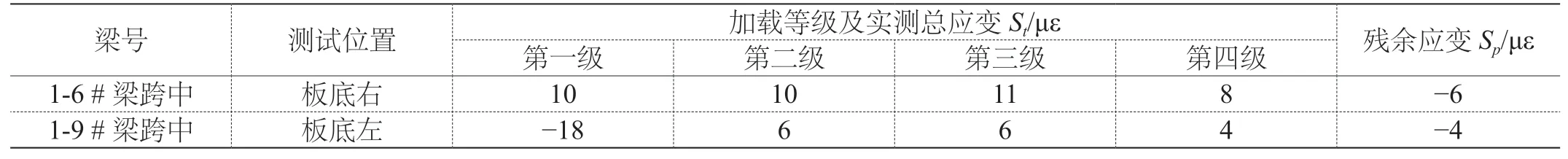

1~6#、1~9#梁加载过程中板底应变测试结果见表2,应变值很小,表明在相邻梁板存在密贴的情况,相邻板并未参与协同受力。如图4~5 所示,车轮下两块梁板的受力无明显差异,说明车辆两侧轮胎均匀受力;挠度与应变增长与理论接近,说明整个加载符合预期。空心板在加载过程中,整体稳定。

图4 1~7#、1~8#梁挠度增长曲线

图5 1~7#、1~8#梁应变增长曲线

表2 1~6 #、1~9 #梁应变测试结果

5 工程车加载的优势

5.1 效率优势

当梁板架设完成后,还要求进行单梁静载试验时,多是对质量有怀疑的情况,此时对检测时间的要求均较高。若采用常规堆载方式,工作效率较低,无法较好地满足检测时间的要求。如现场条件允许,采用工程车辆进行加载,可在保障检测质量的前提下实现对梁板的快速加载,及时为委托方提供检测结果。

5.2 经济效应

采用堆载或反力架方式进行加载,准备工作量大,加卸载周期长。相比这些常规的单梁加载方式,采用工程车加载投入人力和设备明显更少,可以有效降低试验成本。

6 结论

该文通过用工程车的加载方式进行单梁试验,结果表明:

(1)相邻梁板存在密贴,但未浇筑铰缝的情况下,相邻梁板间不发生协同受力的情况。工程车车轮加载下两块梁板的受力也无明显差异,车辆两侧轮胎均匀受力。空心板在加载过程中,整体稳定。因此该加载方式有效,可满足梁板加载的要求。

(2)当梁板架设后,但未浇筑铰缝的情况下,采用工程车的加载方式进行单梁试验,相比常规的加载方式,可以明显地提高现场试验效率,降低试验成本。