水性增黏树脂改性乳化沥青室内试验研究

2023-11-17邹武坤李刚华赵梦珍石志欣周启伟

邹武坤,李刚华,赵梦珍,石志欣,周启伟

(1.吉安市公路勘察设计院,江西 吉安 343000;2.吉安市公路建设和养护中心泰和分中心,江西 吉安 343000;3.招商局重庆交通科研设计院有限公司,重庆市 400067;4.重庆交通大学,重庆市 400074)

0 引言

截至2022 年,我国高速公路通车总里程超16 万km,居世界第一。随着路网的持续完善,高速公路进入了养护快速发展时期。改性乳化沥青作为养护核心材料,是养护领域的研究热点。大量工程实践表明[1-3],采用SBR、SBS、水性环氧树脂、增黏树脂等制备高性能改性乳化沥青,对改善养护维修路面的层间黏结性能和综合路用性能、提高路面养护品质具有重要意义。

增黏树脂具有应用便捷、黏附性高、适用性强等特点,被作为优异的黏结材料应用于涂料工业、橡胶工业和土木工程中。研究表明[4],增黏树脂(C9 石油树脂)能够在沥青中形成交联网络结构,从而提高改性沥青的高温稳定性和抗疲劳性能。李永红等[5]发现增黏树脂颗粒能显著提高基质沥青的高低温性能、黏附性和黏结强度,但用量不宜过多,否则会影响乳化沥青体系的稳定性,并推荐冷再生混合料中应用时最佳掺量为12%~15%。周启伟等[6]对增黏树脂颗粒改性乳化沥青的反应机理进行研究得出,树脂掺量为15%时与沥青达到饱和状态,形成致密的交联网状结构;红外光谱分析得出,树脂与乳化沥青之间仅为物理共混,无化学反应发生。然而,目前尚未见有关水性增黏树脂改性乳化沥青的报道。

本文研究了水性增黏树脂改性乳化沥青的宏观性能、力学特性和相结构,并确定了适宜的增黏树脂掺量,为水性增黏树脂改性乳化沥青在工程中的应用提供参考。

1 原材料与试验方案

1.1 原材料

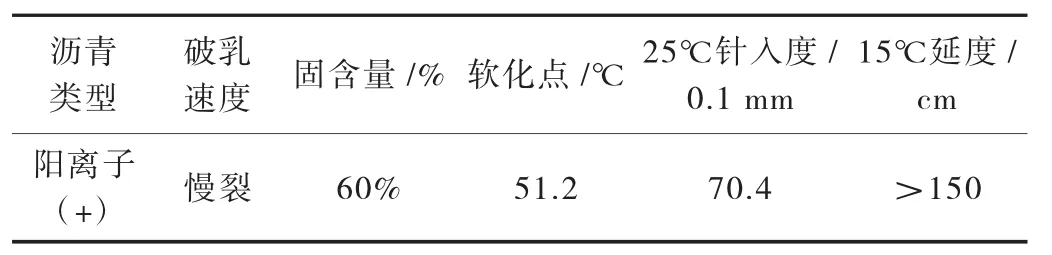

选用金陵70#沥青制备乳化沥青,乳化剂为进口慢裂快凝型乳化剂Q3,用量为2%。室内制备完成的乳化沥青技术参数见表1。

表1 乳化沥青技术参数

增黏树脂为上海某公司生产的大分子水性树脂乳液,固含量为55%,25℃黏度为200~1 500 cp,粒径不大于2 μm,pH 为3~8。

1.2 增黏树脂改性乳化沥青制备

将不同掺量的水性增黏树脂与乳化沥青在常温25℃下混合均匀,搅拌时间为25 min,搅拌速率为1 200 r/min,即得到改性乳化沥青。增黏树脂掺量分别为乳化沥青质量的10%、15%、20%、25%,不含增黏树脂的原样乳化沥青为对照组,制备过程如图1 所示。

图1 改性乳化沥青制备过程示意图

1.3 室内试验

(1)常规性能试验。参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)对改性乳化沥青蒸发残留物进行软化点、15℃延度、25℃针入度试验。

(2)力学性能试验。利用基于水泥混凝土板的25℃拉拔强度试验和25℃斜剪试验分析水性增黏树脂改性乳化沥青分子内聚力即力学性能。在10 cm×10 cm×3 cm 的水泥混凝土板块上分别刷涂不同树脂掺量的改性乳化沥青,用量为0.3 kg/m2。之后将试件放入45℃烘箱中静置24 h。待水分完全蒸发后进行拉拔试验和45°斜剪试验,测试温度为25℃,获取试件的拉拔强度和剪切强度。测试方法参考《城市桥梁桥面防水工程技术规程》(CJJ 139—2010)。斜剪试验如图2 所示。

图2 斜剪试验

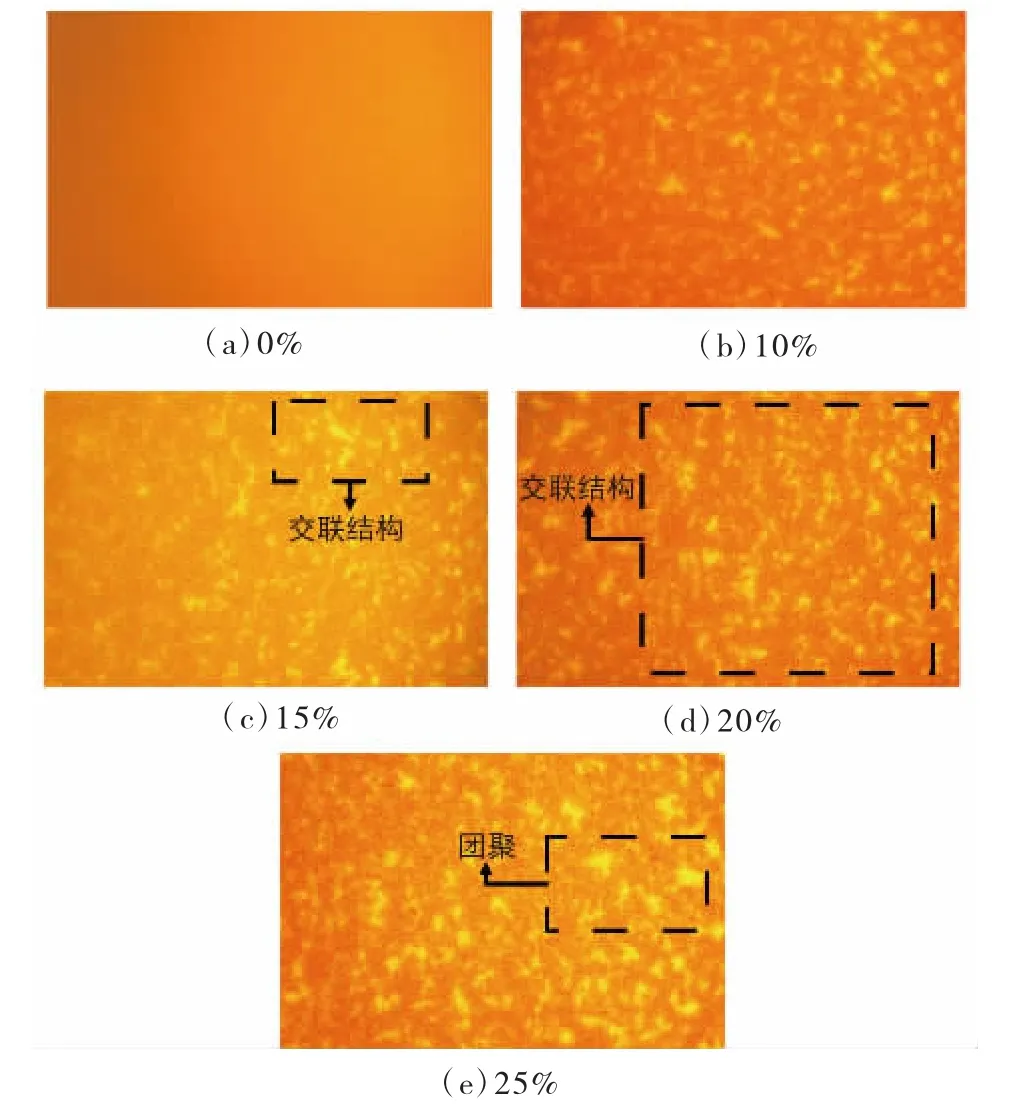

(3)荧光显微镜试验。采用LW300LFT-LED 荧光显微镜观测不同增黏树脂掺量下乳化沥青的相结构组成,放大倍数为400 倍,蓝光模式,分析增黏树脂改性乳化沥青的细观机理。

2 试验结果与分析

2.1 蒸发残留物常规性能

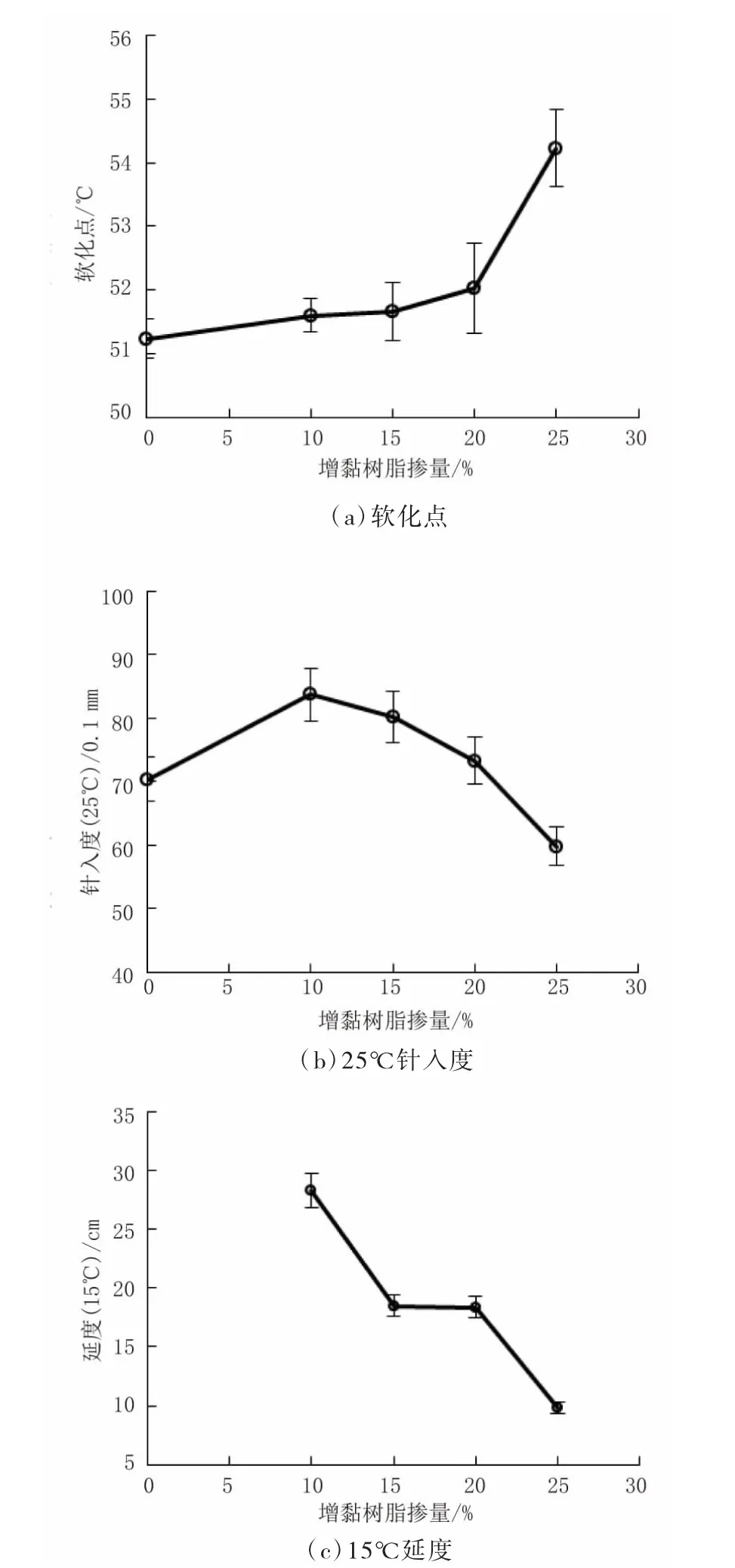

不同增黏树脂掺量的改性乳化沥青蒸发残留物常规性能如表2 和图3 所示。由结果可知,当增黏树脂掺量较低时,改性乳化沥青的软化点增幅较小;随掺量增加至20%时,软化点明显提高;掺量为25%时,软化点增幅最大,说明增黏树脂能有效提高改性乳化沥青的高温性能。这是由于增黏树脂在沥青中发生了脱氢反应,导致混合体系中芳香度增大,进而提高了乳化沥青的高温稳定性[6]。

图3 增黏树脂改性乳化沥青蒸发残留物常规性能结果

表2 增黏树脂改性乳化沥青蒸发残留物常规性能指标

加入10%的增黏树脂后,改性乳化沥青的针入度比原样乳化沥青增大。随增黏树脂掺量进一步增加,针入度逐步下降,意味着改性乳化沥青逐渐变硬。掺量为25%时,相比原样乳化沥青,针入度大幅降低,说明掺入25%的增黏树脂对提升乳化沥青高温性能有积极作用。

改性乳化沥青的延度随增黏树脂掺量的增加快速下降,在15%~20%之间出现延度下降平台区;而后在掺量为25%时,延度低于10 cm,表明改性乳化沥青的低温抗裂性能大幅降低,推测与增黏树脂的热塑性增加了乳化沥青脆性,以及增加的芳香族化合物有关。从蒸发残留物常规性能角度来看,推荐增黏树脂掺量为20%左右,有利于获得性能较为优异的改性乳化沥青。

2.2 层间黏结性能

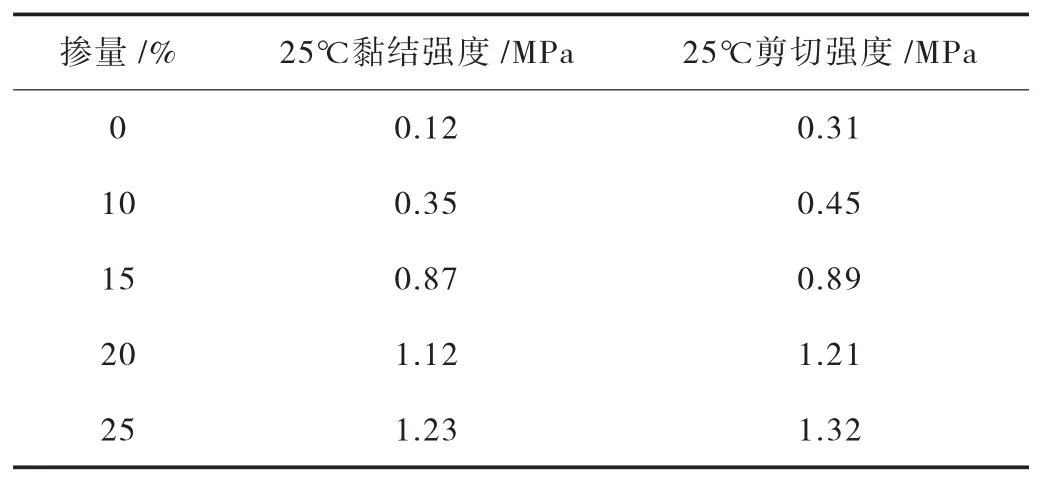

添加不同掺量增黏树脂的改性乳化沥青拉拔试验结果如图4 所示。

图4 拉拔试验现象

改性乳化沥青的25℃黏结强度和剪切强度如表3 和图5 所示。由此发现,随增黏树脂掺量的提高,黏结强度和剪切强度均呈先快速增大后缓慢增长的趋势,并在掺量为15%时增长速率达到最大,说明改性乳化沥青抵抗层间黏结破坏和抵抗层间剪切破坏的能力得到了有效提升。增黏树脂掺量增加,改性体系的黏性小分子含量增多,有利于乳化沥青内部形成稳固的黏性大分子结构。此外,剪切强度普遍高于黏结强度,是因为拉拔试验过程中施加的拉力主要作用于沥青材料本身;而在斜剪试验过程中,层间的摩阻力和剪切角等因素会对剪切强度造成影响。该现象与王晶等[7]和李啸华等[8]的研究结果一致。

图5 增黏树脂改性乳化沥青的黏结强度与剪切强度(25℃)

表3 增黏树脂改性乳化沥青的黏结强度与剪切强度(25℃)

2.3 相结构

对不同增黏树脂掺量的改性乳化沥青荧光显微结构进行研究,结果如图6 所示。未添加增黏树脂时,显微镜视野中未出现明显的聚合物荧光结构;添加增黏树脂后,视野中出现分布均匀的荧光亮点和较小的不规则结构。增黏树脂掺量为10%时,增黏树脂作为分散相存在于作为连续相的沥青中,彼此相互独立,互不交联。增黏树脂掺量增加到15%时,开始出现部分交联结构。增黏树脂掺量为20%时,交联结构明显增加,此时的交联结构相比于15%掺量时更加紧凑。结合蒸发残留物软化点试验结果可知,改性乳化沥青高温性能出现明显提升的原因是改性体系中形成了大量交联网络结构。当掺量继续增加至25%时,出现较大的亮片结构,发生类似聚合物团聚的现象,交联网络结构更加密集,由此导致改性乳化沥青的高温性能和层间黏结性能提高,但同时造成低温延度的明显下降。

图6 不同掺量增黏树脂对改性乳化沥青相结构的影响(400 倍)

3 结论

(1)水性增黏树脂掺量的提高对乳化沥青软化点的提升有积极作用,对低温延度有不利影响。掺量小于20%时,改性乳化沥青的针入度相比未改性的乳化沥青有所增加。建议实际工程中控制增黏树脂掺量在15%~20%。

(2)添加增黏树脂的改性乳化沥青具有良好的抵抗层间黏结破坏和剪切破坏能力。增黏树脂掺量与25℃黏结强度和25℃剪切强度均有较好的正相关。

(3)随增黏树脂掺量的增加,改性乳化沥青中逐渐形成交联网络结构,对提高其高温稳定性和层间黏结性能有重要作用。增黏树脂掺量为25%时,改性体系中出现类似聚合物团聚的现象,不利于发展改性乳化沥青的低温抗裂性能。