基于层间抗剪性能的黏层材料研究

2023-11-17王东浩王剑伦王晨宇

王东浩,史 伟,王剑伦,王晨宇

(黑龙江省交通投资集团有限公司,黑龙江 哈尔滨 150000)

0 引言

依据我国规范规定,沥青路面结构视作层间完全连续的多层弹性体系[1]。但在实际施工过程中,沥青路面大多采用分层施工的方法,不同层位的沥青面层材料的模量和强度不尽相同,导致沥青路面结构易出现层间滑移、变形不协调的问题,最终导致路面病害的出现。为了增强面层之间的黏结,通过在层间设置黏结层,可有效延长沥青路面的使用寿命。

沥青路面中常采用乳化沥青作为黏层材料,包括普通乳化沥青和SBR 乳化沥青等。但现有的乳化沥青类黏粘层材料仍存在层间抗剪能力不足的问题,黏结性能有待提高[2]。为改善黏层材料的性能,已有研究通过多种方式探索制备各种改性乳化沥青。朱俊等[3]制备了一种SBS 改性乳化沥青,并分析了层间抗剪强度与黏层材料类型及用量的关系,结果表明,SBS 改性乳化沥青的性能明显优于普通乳化沥青。王文峰等[4]通过同时改变SBS 改性剂的掺量和乳化剂的种类,制得了四种不同的改性沥青,对比分析其性能指标后得出,采用掺量为3.5%的SBS 加上JS-2 乳化剂制得的乳化沥青黏结强度最高。王晶等[5]通过改变SBS 掺量制备了高黏度改性乳化沥青,并依托实体工程对其黏结性能开展研究,结果表明,高温时SBS 改性乳化沥青抗剪切强度接近混合料自身强度,且具有良好的层间黏结性能。

路面在行车荷载的重复作用下,层间黏结材料不仅应具有足够的黏结强度,同时还应具备优良的抗剪切疲劳性能,而已有研究鲜见综合考虑黏层材料的抗剪性能和剪切疲劳性能。鉴于此,本文针对自主研发的一种高黏改性乳化沥青,开展直接剪切试验和直接剪切疲劳试验评价,并与工程常用的几种粘层材料进行对比分析,旨在提出性能优良的层间粘结材料,为改善沥青路面整体性能提供技术途径。

1 原材料

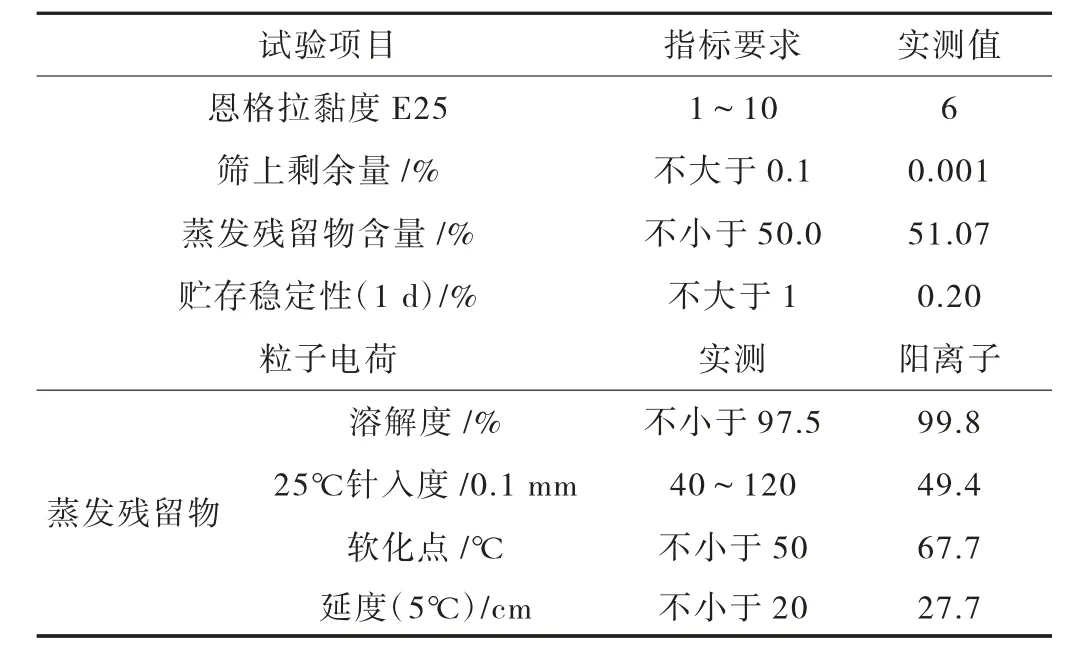

自主研发的高黏改性乳化沥青技术指标见表1。

表1 自主研发的高黏改性乳化沥青性能指标

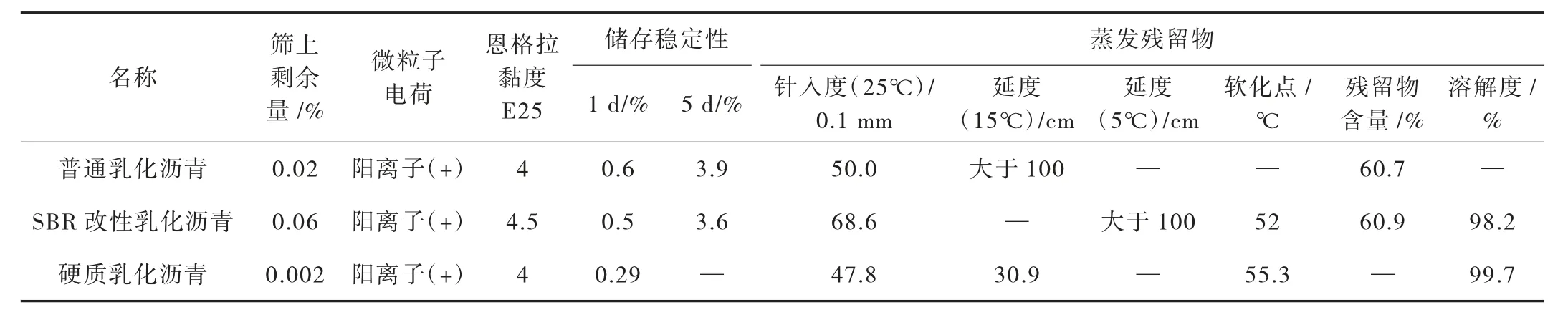

直接剪切和剪切疲劳性能试验中对比分析的三种黏层材料技术指标见表2。

表2 三种对比粘层材料的技术指标

2 试验方案及评价方法

2.2.1 试件成型

成型300 mm×300 mm×50 mm 水泥混凝土板,在其上均匀涂抹黏层油,参考规范要求以及相关研究,洒布量定为0.6 kg/m2。将涂抹黏层材料的水泥混凝土板装入300 mm×300 mm×100 mm 车辙板试模中,在其上成型第二层沥青混凝土板(两层板碾压方向一致),再用钻芯机钻取高100 mm、直径10 mm 的芯样,用于黏层材料的抗剪性能分析。

2.2.2 抗剪性能评价方法

针对工程常用的一种普通乳化沥青、一种SBR改性乳化沥青、一种硬质乳化沥青和自主研发制备的高黏改性乳化沥青,采用直剪试验夹具安装在电液同服疲劳试验机(MTS)上,对不同粘层材料进行抗剪强度及剪切疲劳性能的对比分析。其中,直剪试验在25℃和60℃两个温度下进行;直剪疲劳试验采用应力控制模式,加载频率5 Hz,正弦波形,疲劳试验温度为25℃,为研究疲劳寿命在不同应力水平下的变化,以0.1 为分级,采用3~5 个应力比进行试验分析。

3 试验结果分析

3.1 不同黏层材料直剪强度

涂刷上述高黏改性乳化沥青和用于对比的三种乳化沥青黏层材料的复合圆柱体试件在25℃、60℃两个温度下的直剪试验结果见表3。同时,定义两个温度下的抗剪强度之比为衰减率,见式(1),表征不同黏层材料随温度升高的抗剪强度衰减程度,衰减率结果也列于表3 中。可以看出,两个温度下,高黏改性乳化沥青黏层的抗剪强度均最高,其后依次为硬质乳化沥青、SBR 改性乳化沥青、普通乳化沥青。表3 同时列出了各种黏层材料60℃抗剪强度相对于25℃的衰减率,衰减程度从大到小的顺序为SBR 改性乳化沥青>普通乳化沥青>硬质乳化沥青>高黏改性乳化沥青,说明SBR 改性乳化沥青粘层油的温度敏感性最高,而高黏改性乳化沥青具有较高的粘度,SBS 改性剂的加入也降低了材料的温度敏感性,实际工程中高温地区更加适用。

表3 不同粘层材料直剪试验结果

式中:τ60℃为60℃抗剪强度;τ25℃为25℃抗剪强度。

3.2 不同黏层材料剪切疲劳性能

涂刷四种黏层材料的圆柱体试件25℃直剪疲劳试验结果见表4。可以看出,四种黏层材料的疲劳寿命都随应力水平的增加而急剧减小。应力水平从0.2变化到0.3 时,疲劳寿命减小了86%~51%,说明疲劳寿命对应力水平的变化非常敏感。车辆急刹车会引起路面剪应力的增加,从而会显著缩短黏层材料的疲劳寿命,可能对路面产生破坏性的影响。从绝对数值而言,高黏改性乳化沥青疲劳寿命最长,硬质乳化沥青其次,SBR 改性乳化沥青与普通乳化沥青的疲劳寿命远低于高黏改性乳化沥青。剪切疲劳寿命的排序与前述直剪试验结果规律一致。

表4 不同应力水平下四种粘层材料直剪疲劳试验结果

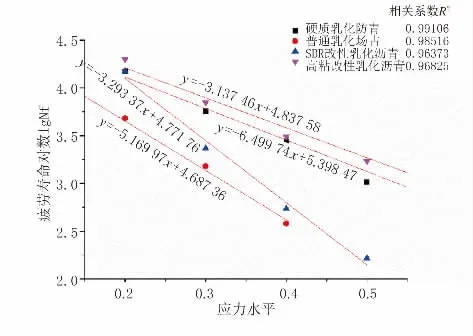

采用式(2)对四种黏层材料不同应力水平下的疲劳寿命进行回归分析,结果见图1。可见,应力比和疲劳寿命的对数呈现出良好的线性关系,将不同黏层材料对应的n 值从大到小排序为:SBR 改性乳化沥青>普通乳化沥青>高黏改性乳化沥青>硬质乳化沥青。说明SBR 改性乳化沥青随应力水平的变化最敏感,高黏改性乳化沥青和硬质乳化沥青对应力水平的变化敏感性最小。相比一般黏层材料,本项目开发的高黏改性乳化沥青更能耐受车辆荷载的反复作用,抗剪性能更加优良。

图1 不同黏层材料应力比与疲劳寿命关系曲线

式中:lgNf为对数疲劳寿命;k 为截距;n 为斜率;σ/s为应力比。

4 结语

本文针对自主研发的一种高黏改性乳化沥青以及工程常用的普通乳化沥青、SBR 改性乳化沥青和硬质乳化沥青,进行不同黏层材料的直接剪切试验和直接剪切疲劳试验,得到如下结论。

(1)25℃、60℃两个温度下,四种黏层材料的直剪强度排序为:高黏改性乳化沥青>硬质乳化沥青>SBR 改性乳化沥青>普通乳化沥青;根据直剪强度的衰减率,高黏改性乳化沥青粘层油的温度敏感性最低。

(2)四种黏层材料直剪疲劳寿命的排序为:高黏改性乳化沥青>硬质乳化沥青>SBR 改性乳化沥青>普通乳化沥青,且高黏改性乳化沥青直剪疲劳寿命对应力水平变化的敏感性最小。

(3)自主研发的高黏改性乳化沥青作为黏层材料性能优异。