污水厂站高大池壁预制装配式施工质量控制

2023-11-17王泉

王 泉

(上海市水务建设工程安全质量监督中心站,上海市 200030)

0 引言

随着国家生态文明建设的发展和城市规模的不断扩大,污水厂站大批量提标改造,呈现出单体规模大、集约化程度高、劳动力密集等特点[1]。对池体构筑物而言,池壁施工质量影响池体整体功能的发挥。

自20 世纪90 年代中期,上海地区已有企业自发探索推进装配式建筑应用。2014 年以后,装配式技术在上海地区快速发展,建筑、交通领域落实装配式建筑面积和数量均走在全国前列,目前已经出台了一系列法律规范。水务工程领域,因水工建筑物一般构件尺寸大、防渗要求高且多为非标准构件,装配式应用比率仍较低。目前装配式技术主要用于预制桩、管材、预制块体、二级挡墙、地下式污水处理厂顶板部分,在供排水厂站主体结构中大规模应用还很少。本文主要分析了大型污水厂站高大池壁应用预制装配式技术的优点和难点,结合具体工程实例研究总结了预制装配式施工技术和相应质量控制措施,并针对连接薄弱位置提出了具体的防渗处理方案。

1 高大池壁预制装配式技术应用分析

1.1 应用预制装配式技术的优点

1.1.1 降低安全风险

供排水厂站多为跨度广、尺寸大的箱型结构,单体规模大、层高大,墙体施工密度高,施工过程中钢筋绑扎和立模都需要搭设高排架,高峰期间同一区域架子工、钢筋工、木工交叉作业,人员高处作业安全风险大。通过应用预制装配式技术,可大大减少池壁施工现场作业量和作业人数,减少现场高排架搭设,安全风险大大降低。

1.1.2 提升外观质量和安全文明施工

池壁墙体线型复杂,高度大,对模板安装精度和稳定性要求高,建成后需达到顺畅引流功能,且清水混凝土对外观质量要求高。通过应用预制装配式技术,墙体预制构件在生产厂家集中高标准生产,有利于质量控制,提高了墙体的外观质量。同时,提高现场机械化水平,有利于现场安全文明水平提升。

1.1.3 节省施工工期

厂家集中批量生产代替了现场传统施工,节约了现场进行排架搭设、钢筋绑扎、模板安装、混凝土浇筑和养护的时间,提高了工作效率,有利于现场进度控制。

1.2 连接位置防渗处理是关键

污水处理构筑物作为薄壁结构,运行过程中受水流作用复杂,防渗要求高,且目前新建污水厂站多为(半)地下式结构,运行后渗漏修复和处理难度大。污水一旦渗漏,对周边生态环境污染大。预制墙体与浇筑底板之间连接节点防渗问题是影响水池结构预制装配式技术应用的瓶颈,需重点研究。

2 工程实例

2.1 工程概况

上海某座污水处理厂扩建工程包括新建一座70 万m3/d 污水处理设施,污水处理采用曝气沉砂池+AAO 生物反应池+二沉池+高效沉淀池+V 型滤池+紫外消毒(辅助次氯酸钠)处理工艺,最终达到《城镇污水处理厂污染物排放标准》一级A 标准。主要建设内容包括新建生物反应池、平流二沉池、雨污水泵房、鼓风机房、中间提升泵房、高效沉淀池、加氯加药间等建(构)筑物。

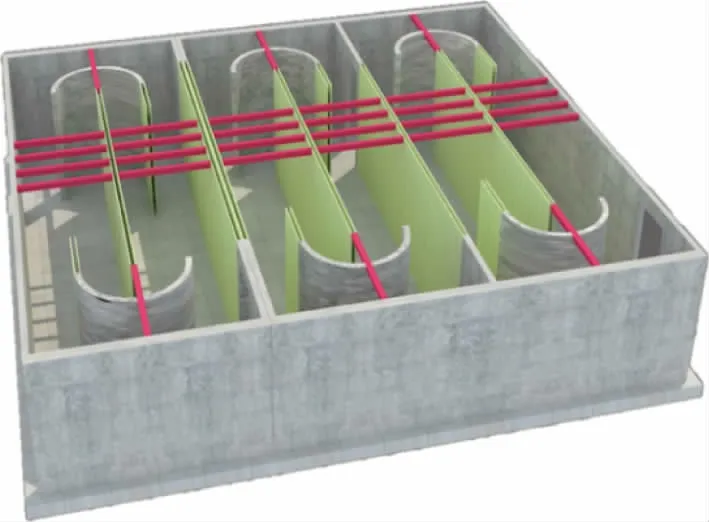

2.2 预制装配式应用区域

本文对在生物反应池内侧高大池壁探索应用预制装配式技术。AAO 生物反应池共分2 组,单组尺寸214 m×170 m,层高10.1 m,挖深4.1~6.1 m。池壁墙体高度达8~10 m,分为直线段墙体和弧形段墙体,如图1 所示。采用抗压强度C35、抗渗等级P8 的混凝土浇筑。

图1 生物反应池高大池壁示意图

2.3 预制装配式方案优化

对于直线段墙体,如果采用全预制板形式,构件最大重量将达31.2 t,需采用大型机械设备吊装。吊装作业高度高、跨度大,属于超过一定规模的危大工程,安全质量控制难度大大提升,故将全预制板优化为预制双面叠合墙[2]施工。弧形段经技术经济比较,仍采用现浇混凝土施工。

其中,预制直线段和弧形现浇段连接节点、预制墙体与现浇底板连接节点处理是施工过程中的薄弱环节,是影响整体防渗性能的关键。

3 高大池壁施工技术

3.1 直线段预制双面叠合墙施工

3.1.1 预制墙体与现浇底板连接位置防渗处理

池壁墙体作为悬臂式结构,墙根部受力较大,从技术方案上对预制墙体与现浇底板连接位置进行以下优化设计:墙根部由底板向上现浇(1 m 高)墙体,并浇筑0.5m 超高性能混凝土(UHPC)连接预制双面叠合墙和现浇墙根部。

3.1.2 施工技术

单块预制双面叠合墙高8.4 m,墙厚0.5 m,幅长1.5~1.65 m,单块叠合墙最大重量约7.1 t,如图2所示。施工流程为:墙根部位现浇混凝土施工(随底板一起浇筑)→叠合板吊装和固定→UHPC 湿接头浇筑和养护→双皮墙腔内混凝土浇筑。

图2 直线段预制双皮叠合墙模型

(1)墙根部位现浇混凝土施工

墙根部受两侧水压力差作用,承受弯矩较大,故墙根部采用与底板同时浇筑的方法,使首道施工缝预留位置位于底板以上1 m 处。

(2)叠合墙吊装和固定

考虑到预制双面叠合墙高度高且厚度薄,吊装过程中易发生挠曲,故在墙体腔内底部和顶部采用Q355B 钢板(400 mm×80 mm×6 mm)桁架筋加强,如图3 所示。吊装过程中,在双面叠合墙底部安装钢筋保护支架,对吊装过程中底部钢筋进行保护。安装就位后,对钢筋位置和垂直度进行复核,并采用双面斜撑对叠合墙进行临时固定。

图3 叠合墙现场吊装

预制双面叠合墙底部,采用4 根预埋的8# 槽钢作为底部支点,满足底部支撑强度的同时,方便后期采用钢垫片调节标高,如图4 所示。

图4 预制双面叠合墙底部支撑示意图

(3)UHPC 湿接头浇筑和养护

在现浇墙根与预制隔墙连接部位采用预留插筋+后浇湿接头连接,后浇湿接头UHPC,高度0.5 m,截面宽度等同墙厚。运用UHPC 搅拌与泵送智能化一体机进行现场混凝土拌制和浇筑施工。正式浇筑前,应根据材料配合比进行试拌。根据搅拌出料的表观、和易性、扩展度试验等,确认施工配合比、用水量等具体施工参数。

(4)预制双面叠合墙腔内混凝土浇筑

因墙体高度较高,采用高抛法分两次进行浇筑,如图5 所示。先于预制双面叠合墙底部空腔内浇捣10~20 cm 与混凝土同强度的水泥砂浆,防止浇筑混凝土时骨料自由下落产生弹跳。沿长度方向往返浇筑,并采用高频振捣棒先低后高,呈梅花形振捣。

图5 双面叠合墙腔内混凝土浇筑示意图

3.2 弧形段现浇混凝土施工

3.2.1 弧形现浇段与预制直线段连接位置防渗处理

预制直线段墙体与弧形段墙体连接位置防渗处理方案为:在连接处内插钢筋笼形成暗柱的形式加强该节点的受力性能,如图6 所示。钢筋笼主筋为6ϕ18,箍筋为ϕ18@150,钢筋笼长度8.4 m。节点处混凝土随该位置混凝土连续整浇,以保证该节点的整体性和防水性能。

图6 预制直线段墙体与弧形现浇导流墙交接部位示意图

3.2.2 施工技术

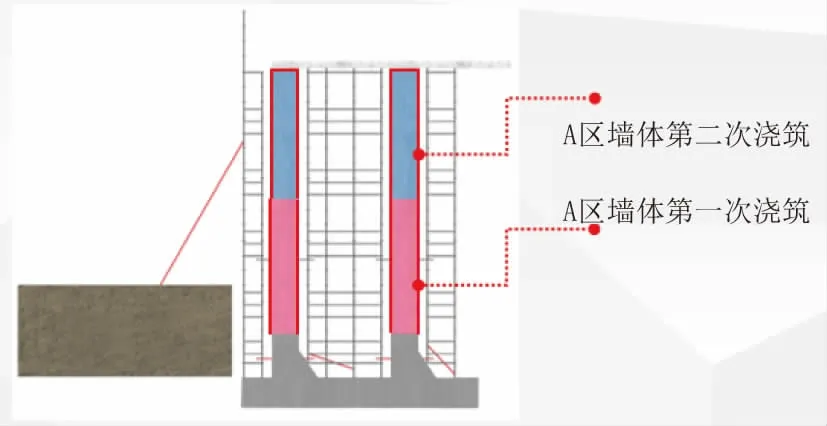

弧形段墙体采用现浇混凝土分两次施工,钢筋绑扎、立模和混凝土浇筑需搭设高排架,采用盘扣式脚手架搭设,如图7 所示。施工流程为:脚手架操作平台搭设→第一次钢筋安装→钢模板安装→第一皮混凝土浇筑→混凝土达到强度后拆模→第二次钢筋安装到顶→钢模板安装→第二皮混凝土浇筑。

图7 弧形墙体分段浇筑示意图

(1)墙体脚手架操作平台搭设

池体内脚手架操作平台应设置作业通道,且脚手板满铺。上部脚手架搭设时,架体应及时与已浇筑的下部墙体形成拉结,墙体两侧脚手架对拉,以增强脚手架的整体稳定性,如图8 所示。

图8 弧形现浇导流墙操作架示意图

(2)钢筋安装

为保证钢筋施工中墙体钢筋的稳定性,采取间距2.5 m 的附加筋与受力主筋焊接并形成梯子骨架。在架立钢筋梯子骨架时,要求竖筋与横筋焊接牢固,且保证钢筋梯子位置和墙体钢筋的稳定性。

(3)模板安装

弧形墙模板采用钢模。局部采用定型化钢模板支撑体系,内楞采用方钢管,垂直方向布置;外楞为双拼槽钢,水平方向布置。为保证混凝土的外观观感质量,模板与混凝土接触面需清理干净,并涂刷脱模剂。由于污水处理厂池壁高度较高,封膜及模板安装采用登高车辅助人工进行施工。

(4)混凝土浇筑

因墙体结构高度较高,浇筑时应按照长度方向来回浇捣,严禁超振和漏振,混凝土要严格控制泵送时间,防止时间过长,坍落度发生改变。浇筑完后要及时浇水养护,并采用薄膜等其他覆盖材料保湿养护。

4 质量控制要点

4.1 专项方案和验收标准制定

池壁装配式施工前应结合现场实际对预制构件体系深化,并制定四新技术施工专项方案和相关验收标准。

4.2 预制构件验收

对进场预制构件进行验收,预制构件外观质量不应有明显质量缺陷,且不应有影响结构性能、安装和使用功能的尺寸偏差。预制构件尺寸偏差如表1所示。预制构件运输和堆放时,应按设计受力条件支垫并保持稳定,并注意对叠合板成品的保护。

4.3 模板安装验收

现浇墙体处,模板和支撑架必须满足设计计算的强度、刚度和稳定性,保证受力处有足够的支承面积。各部位模板安装位置正确,拼缝紧密、不漏浆。

4.4 混凝土浇筑

混凝土浇筑前进行材料配合比试验,确定混凝土性能满足设计和规范要求。UHPC 预拌过程中,严格控制水灰比和坍落扩展度,并确保连续浇筑,UHPC 需满足表2 所示要求。对结合面混凝土加强振捣,保证连接位置施工质量。现浇结构的外观质量需满足结构功能和使用要求。采用钻芯取样方法,对预制双皮叠合墙内混凝土的密实性进行检验。

5 结语

大型污水厂站池体高大池壁施工质量要求高,安全风险大,结合某具体工程实例,在生物反应池内池壁施工时,通过运用直线段预制双面叠合墙和弧形段现浇混凝土施工技术,能大大提高整体结构质量和施工效率,降低施工过程中的风险隐患。为保证墙体的防渗性,在直线段预制叠合墙与底板连接位置采用墙根部现浇墙体加UHPC 浇筑连接方式,以及直线预制段与弧形现浇段连接位置采用内插钢筋笼暗柱形式,增强了预制和现浇节点处的防渗性能,可为大型污水厂站预制装配式应用提供借鉴和参考。