复杂环境下的薄壁钢沉井关键技术研究

2023-11-17罗晨皓

罗晨皓

(上海城投水务工程项目管理有限公司,上海市 201103)

0 引言

随着城市的发展从向上要空间往向地下要空间的发展,管线工程施工时能占用的地面空间及地下空间极其有限。临港原水管线输水管道线路长,沿线环境变化较大,管线沿线将穿越大量现状市政设施,全线采用顶管施工方案[1]。顶管井采用钢筋混凝土沉井、SMW 工法井、灌注桩井、地连墙井[2]。

某顶管井原设计采用地连墙井,实际施工时由于场地拆搬迁受限,无法按原方案实施,为保证项目顺利实施,从各方面对顶管井设计进行优化:(1)功能优化:将工作井调整为接收井;(2)尺寸优化:14 m直径优化为2 只4 m 直径;(3)环境扰动优化:基坑开挖后回筑结构优化为钢沉井结构压沉到位后再取土。将某顶管井调整为4 m 直径钢沉井[3-5],以优化顶管井的尺寸及施工面,压缩施工周期。施工过程中对周边环境进行实时监测。监测结果显示钢沉井施工对环境的影响远小于基坑开挖对环境的影响,验证该工艺的可行性及可推广性。

1 工程概况

某顶管井属于上海市奉贤区四团拾村,位于川南奉公路东侧,S2 沪芦高速南侧。其东侧距离民房最近约10 m,民房2~3 层,条形基础,基础埋深约0.6~1.1 m;北侧距离民房约12 m,民房为1 层砖混结构;南侧距离乡村道路约8 m,距民房约14 m。施工现场现状为乡村河道,进场施工前需进行回填。

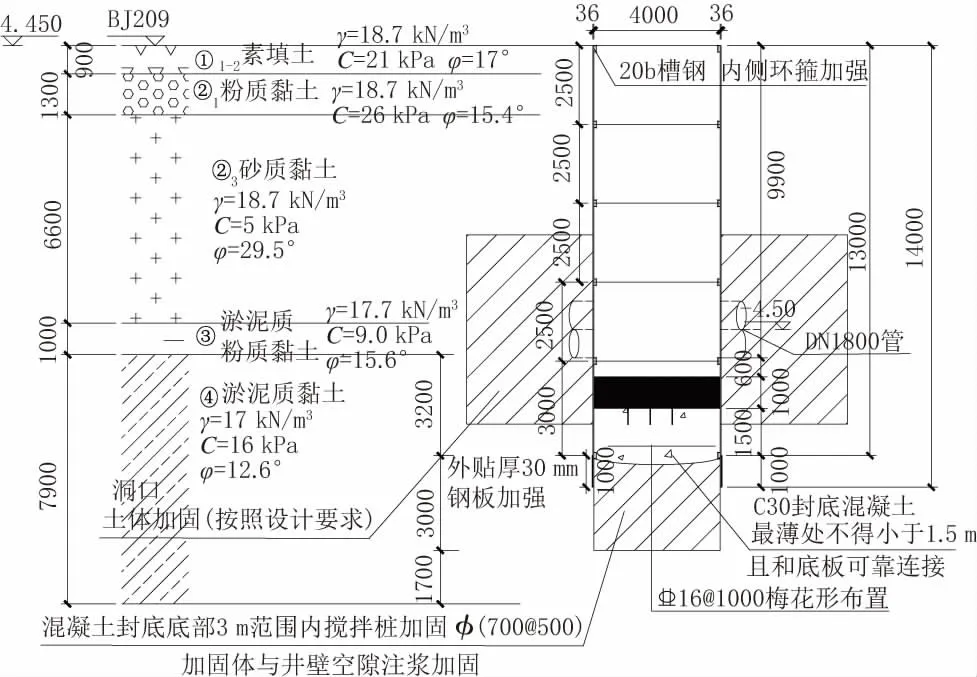

某顶管井主要穿越①1-2素填土、②1粉质黏土、②3淤泥质粉质黏土、④淤泥质黏土等土层。穿越土层主要如图1 所示。

图1 某顶管井穿越土层示意图

某顶管井原设计为工作井,平面外径为17.4 m,内径13.6 m,围护结构采用1 m 厚地下连续墙,共9幅,墙深37 m,基坑开挖深度19.85 m。通过拔除顶管穿越的障碍物河岸护桩(200×200 方桩)进行拔除,管道轴线中心标高由-12.5 m 提升至-4.5 m。为减少对周边环境影响,拟将工作井改为接收井,同时围护结构拟由地墙改为两个直径4 m 钢沉井。

井身材料为预制拼装钢井身,采用压沉法工艺进行下沉施工,井身材料为Q235 钢板圈制而成,壁厚36 mm,内径为4.0 m,外径4.072 m,井体高度14 m。井壁共分为4 节,节段划分为4 m×3+2 m×1=14 m。节段底板上端口与井壁节段连接处采用20b 槽钢(Q235)内侧抱箍加强,节段焊缝间采用30 mm 厚钢板内侧抱箍加强,下部刃角采用Q235 钢板圈制,外包于井身,高度为1.0 m,底部设坡口。

钢沉井起沉标高为3.0 m,地面场平标高为3.5 m,采用两次制作(8 m+6 m),两次下沉,压沉过程中井内不取土,待下沉到位后进行土方开挖施工。

2 钢沉井结构设计

2.1 薄壁钢沉井结构设计及优化

顶管井由地连墙围护基坑变更为钢沉井,为优化钢沉井结构,避免薄壁钢结构失稳,将14 m 直径接收井拆分为2 只4 m 直径圆形钢沉井,壁厚36 mm,井体高度14 m,开挖深度10.5 m。沉井采用钢管,为减少下沉阻力,井壁不做肋板加固。

2.2 辅助下沉措施

下沉系数根据《给水排水工程钢筋混凝土沉井结构设计规程》计算。钢制沉井自重较轻,需考虑采取加配重助沉。采用压沉辅助措施下沉。辅助压沉力为:

沉井第一次制作8.0 m(4.0 m+4.0 m),下沉至8.0 m,井壁自重238 kN,下沉系数为1.1 时,施加助沉压力1 700 kN。沉井第二次制作6.0 m(2.0 m+4.0 m),下沉至14.0 m,井壁自重417 kN,下沉系数为1.1 时,施加助沉压力为3 500 kN。

2.2.1 钢筋混凝土反力梁

沉井矩形钢筋混凝土反力梁截面1.5 m 宽,1.5 m高,长度24 m;1.0 m 宽,1.5 m 高,长度16 m;0.6 m宽,1.5 m 高,长度8 m。混凝土采标号C30。反力梁框架总重为2 215.2 kN。

2.2.2 设计荷载

矩形钢筋混凝土反力梁按照压沉大梁架设位置设置4 个锚箱,用于提供沉井下沉力,每个加载点施加锚拉力875 kN,考虑一定的安全储备,取每个锚点施加最大拉力1 000 kN。施加总配重:4×1 000-2 215.2=1 784.2(kN)。压沉大梁采用双拼H700×300×13×24 钢梁。

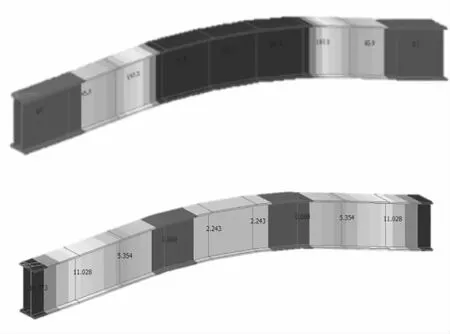

2.2.3 压沉钢梁验算

实际每个加载点施加锚拉力为875 kN,考虑一定的安全储备,取每个锚点施加最大拉力1 000 kN。为避免重复进行荷载组合作用的放大,故对于压沉钢梁应力和变形分析均采用荷载标准组合。压沉大梁采用双拼H700×300×13×24 钢梁(Q235)。钢梁最大应力197.3 MPa<205 MPa,钢梁最大位移16.3 mm,钢梁应力及位移满足要求(见图2)。

图2 钢梁受力验算结果图示

钢梁最大应力发生在中部,应力值197.3 MPa<205 MPa,满足要求;钢梁最大位移发生在端部,位移值16.3 mm<L/500=18 mm,满足要求。

2.2.4 锚箱、锚索计算

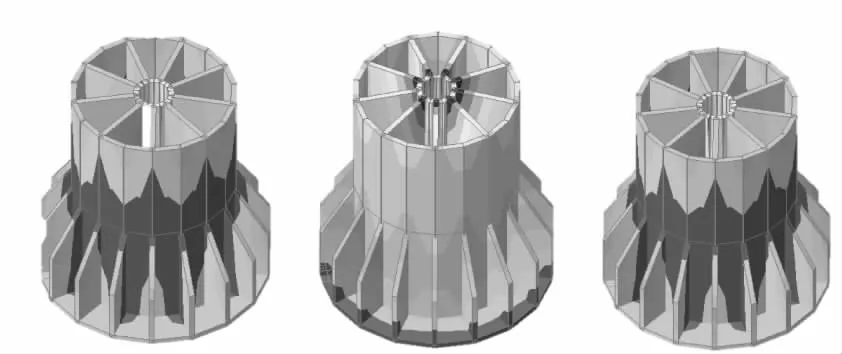

锚箱模型如下,直径1 300 mm,高1 300 mm,各钢板厚度30 mm,底部环形锚板选用Q355,各加劲板选用Q235。锚箱最大应力58 MPa<205 MPa,锚箱最大变形0.11 mm。锚箱最大应力和位移均满足要求(见图3)。

图3 锚箱受力验算结果图示

锚索采用7 根钢绞线,应能承受1 000 kN,单根钢绞线所承受的拉力至少为1 000/7=142.9 kN。钢绞线绳选用7 根抗拉强度等级为1 870 MPa 的纤维芯钢丝绳,其破断拉力为:P 破=894 kN。安全系数K=P 破/P=6.25>4,设备吊装安全标准系数满足要求。

2.2.5 混凝土反力梁计算

沉井矩形钢筋混凝土反力梁截面1.5 m 宽,1.5 m高,长度24 m;两端连梁1.0 m 宽,1.5 m 高,长度16 m;中间连梁0.6 m 宽,1.5 m 高,长度8 m。混凝土采用标号C30,配重加载点作为支点,锚索拉力作为荷载,采用midas 建立三维模型进行分析。反力梁最大弯矩2 334 kN·m,反力梁最大剪力1 613.6 kN,反力梁最大应力4.1 MPa<14.3 MPa,反力梁最大位移0.478 mm(见图4)。

图4 反力梁受力验算结果图示

除压沉梁外,预留以下措施:井壁压注减阻泥浆助沉,沉井内外预留泥浆压注管。刃角下方超高压射水破土助沉,刃角布置射水孔,备用于刃角下部土体反力过大时进行高压射水破坏刃角土体。

2.3 下沉到位后不利工况分析

由于钢沉井采用薄壁大直径钢管,在不均匀土压力下容易产生较大应力及变形,钢沉井下沉到位,沉井在自重、静水压力、土压力作用下,钢沉井受力为最不利。在此工况下验算钢沉井受力和变形。

考虑下沉阶段倾斜,沉井考虑一侧主动一侧被动的偏压荷载作用,且考虑主动被动土压力作用面积各为沉井井壁总面积的1/2。

2.3.1 计算模型及荷载

计算采用Midas 软件建立整体模型进行计算。侧壁面板、加劲板、钢护筒采用板单元模拟,边界条件为钢护筒底部Dx、Dy、Dz 约束,计算模型如图5所示。

图5 钢沉井受力及变形分析结果图示

荷载:(1)自重。(2)水土压力:水土压力采用朗肯土压力计算。以压力荷载作用于套箱上。钢沉井结构形式为圆形,结构验算时,考虑等压荷载和偏压荷载作用两种不利工况。(3)荷载组合:a.应力组合:自重作用分项系数取值为1.3,其他荷载作用分项系数取值均为1.5;b.位移组合:各荷载作用分项系数均取1.0。

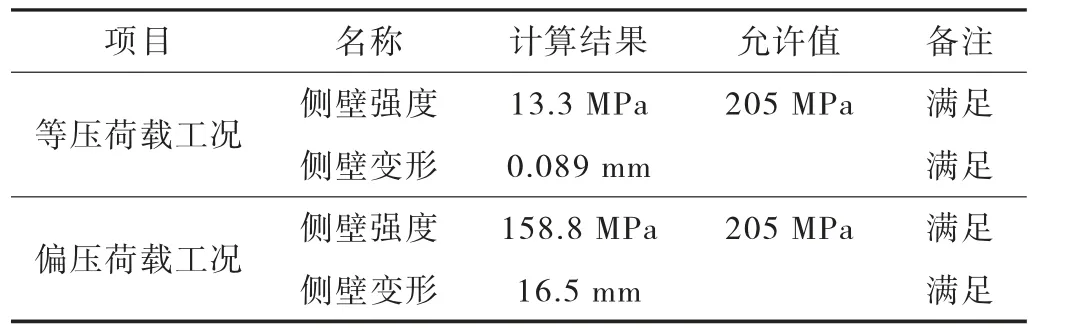

等压对称荷载沉井钢沉井受力及变形分析结果(侧壁最大组合应力13.3 MPa<205 MPa)。偏压荷载作用下沉井钢沉井受力及变形分析结果(侧壁最大组合应力158.8 MPa<205 MPa)。偏压荷载作用下沉井钢沉井受力及变形分析结果(侧壁最大变形16.5 mm)见图5 所示。

2.3.2 计算结果分析

计算结果汇总(见表1)。

表1 计算结果汇总表

通过工况的计算分析可以得出:

在等压荷载作用下,壁厚36 mm 最大应力13.3 MPa<205 MPa,变形0.089 mm,强度和变形都满足要求;考虑下沉阶段倾斜,沉井考虑一侧主动一侧被动的偏压荷载作用,壁厚36 mm 最大应力158 MPa<205 MPa,变形16.5 mm,满足要求。

3 钢沉井下沉过程中监测数据分析

3.1 下沉工况介绍

实际施工工序如表2 所列。

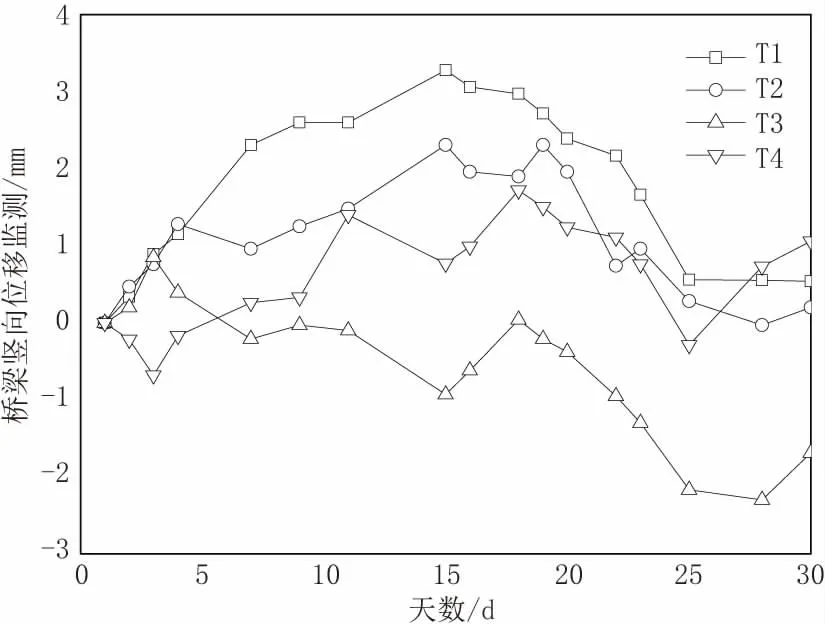

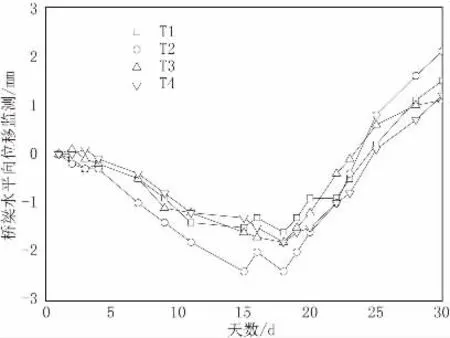

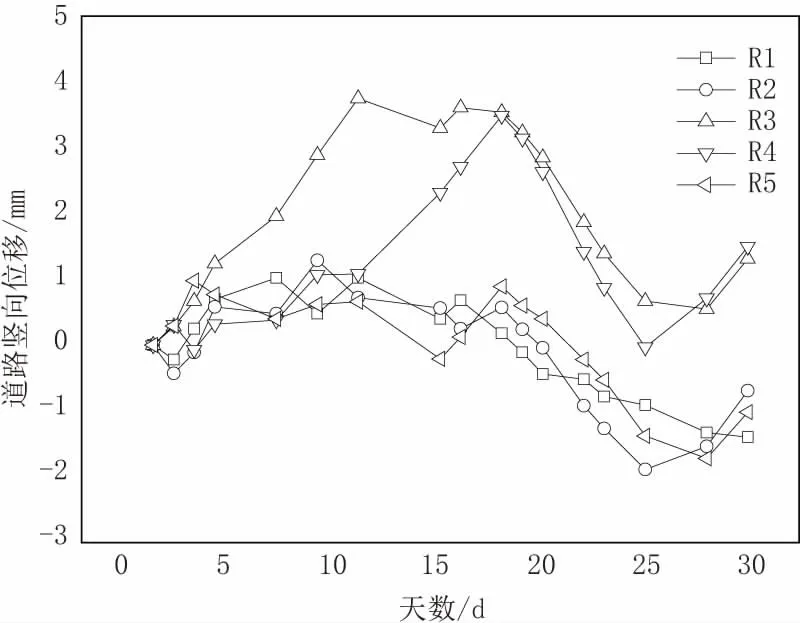

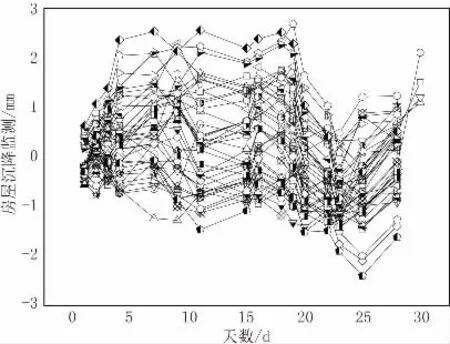

考虑到J42 沉井距离周边房屋最近处仅为19 m,且根据经验,沉井施工对周边环境的扰动大于基坑,整个过程对周边环境进行监测:对附近过河桥的水平位移及竖向位移进行监测,对周边房屋的沉降及倾斜进行监测(见图6~图10)。

图6 桥梁竖向位移监测曲线图

图7 桥梁水平位移监测曲线图

图8 道路竖向位移监测曲线图

图9 周边房屋沉降监测曲线图

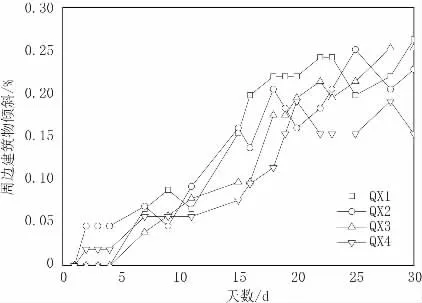

图10 周边房屋测斜监测曲线图

施工过程中监测数据变化最大集中于第16 天,即A 管下沉到位,B 管下沉8 m 时。可见在钢沉井整个施工过程中,下沉阶段对周边环境扰动最大。由于沉井下沉前,对沉井底采取了坑底加固,后续的开挖,施工底板,顶管进洞开洞等工况对周边环境扰动较小。

J42 钢沉井开挖深度H=10.5 m,最大桥梁竖向位移位于T4(-1.69 mm,0.16‰H),最大桥梁水平位移位于T4(2.1 mm,0.20‰H),最大道路竖向位移位于R1(1.50 mm,0.14‰H),最大建筑物竖向位移位于F5(-1.62 mm,0.15‰H),最大建筑物倾斜位于QX1(0.263%)。

监测数据均远小于在桥梁、道路、房屋报警值内,实现了微扰动下沉的目的。

4 结论

钢制沉井作为顶管接收井,是对传统混凝土沉井的一次创新,基于沉井规范、有限元计算分析,钢沉井设计及施工有以下注意事项,可作为后续类似项目的参考。

(1)沉井下沉需同时采取减阻措施及助沉措施,一方面减小摩阻以减小对周边环境的影响;一方面又方便助沉以保证能下沉到位。

(2)4 m 直径钢沉井在不加肋板的情况下可安全下沉14 m,类似直径及深度钢沉井可参考该原则。

(3)沉井下沉、开挖、接收顶管整个过程对周边环境扰动极小,且从A 管下沉至顶管进洞加固完成工期仅30 天,远小于传统钢筋混凝土沉井及基坑井。钢沉井可应用于工期紧张、场地较小、周边环境要求较高的工程。