铝灰资源化制备拟薄水铝石的研究

2023-11-16滕家阳冯庆革覃方红冯靖航胡嘉文陈超宏

滕家阳,冯庆革,2,张 璇,覃方红,冯靖航,胡嘉文,陈超宏

[1.广西大学资源环境与材料学院,广西南宁 530004;2.广西高校环境保护重点实验室,广西南宁 530004;3.台泥(贵港)水泥有限公司,广西贵港 537100]

铝灰产生于炼铝中的高温加工过程,如铝电解、铝合金生产和废铝再生等过程,主要由金属铝单质、氧化物和盐溶剂的混合物组成[1-3]。由环境保护部联合国家发展和改革委员会、公安部修订发布的《国家危险废物名录》(2021 版)自2021 年1 月1 日起施行,铝灰因含有活性成分氮化铝和毒性成分氟化物而被列为危险废物。目前,已有的铝灰资源化途径有生产陶瓷[4-5]、生产棕刚玉[6]、合成聚氯化铝[7]、生产 耐 火 材 料[8]、合 成 铝 镁 尖 晶 石[9]及 路 用 材 料等[10-13]。这些资源化途径主要以火法处理为主,存在设备投入高、操作人员技术要求高和管理维护困难等问题[1]。因此,拓展铝灰的资源化途径迫在眉睫。

拟薄水铝石又称假一水软铝石(γ-AlOOH),是一类不完全结晶的水合氧化铝,具有高比表面积、大孔隙率、良好的胶溶性能及酸化触变凝胶等特性[14],在石油化工催化剂、精细陶瓷、造纸、建筑和环保等领域中广泛应用[15-18]。拟薄水铝石的常用制备工艺包括醇铝法[19-21]、双铝法[22]、碳化法[23]、酸碱法[24]等。采用醇铝法能够得到纯度较高、晶型良好的拟薄水铝石[25],但存在生产成本较高、重复效率低等问题[26];与成本较高的醇铝法相比,在成本较低的制备工艺中,双铝法和酸法存在杂质超标、设备腐蚀等问题,而碳化法存在固、液、气三相反应过程难以控制、产品质量不稳定等问题[27-28]。因此,拟薄水铝石的制备工艺不仅要保证产品质量,还应考虑成本投入。碱法制备工艺不仅具有原料价廉易得和操作简单等特点,而且通过优化工艺可制得具有良好理化性能的拟薄水铝石[28]。

本文以铝灰焙烧和碱浸得到的NaAlO2溶液为原料,通过水热反应制备拟薄水铝石。结合胶溶指数和XRD谱图结果,研究加热温度、NaHCO3溶液浓度和反应时间对拟薄水铝石胶溶性能的影响,并采用响应面实验确定最佳水热反应条件。对水热反应制备的产物进行洗涤,结合胶溶指数和FT-IR 分析产物胶溶性能和结构变化,为铝灰资源化生产拟薄水铝石提供依据。

1 实验

1.1 材料

实验所用铝灰取自广西某铝业有限公司,黑灰色;去离子水,自制;氢氧化钠、无水碳酸钠、碳酸氢钠、无水氯化钙、硝酸,均为分析纯。

1.2 方法

1.2.1 铝灰的处理过程

铝灰经行星球磨机破碎并筛分至粒径小于150 μm,然后按m(Na2CO3)∶m(铝灰)为4∶6 和m(CaCl2)∶m(铝灰)为1∶10 向铝灰中加入Na2CO3和CaCl2,在850 ℃下焙烧2 h,将铝灰中铝单质和铝化合物转化为偏铝酸钠,氟化物固定为氟化钙;焙烧后的铝灰在75 ℃水浴加热下加入3%(质量分数)的NaOH 溶液浸出2 h,碱浸后抽滤回收的铝灰渣用去离子水洗涤多次,再在120 ℃下常压干燥4 h后进行物化分析;抽滤回收的NaAlO2溶液用于制备拟薄水铝石,处理过程如下所示[29-30]。

1.2.2 响应面法实验

以铝灰焙烧和碱浸得到的NaAlO2溶液为原料制备拟薄水铝石。碱法的水热反应需要考察的主要因素为加热温度(A)、NaHCO3质量分数(B)和反应时间(C)[24,28]。加热温度设为55、65、75、85、95、105 ℃;NaHCO3质量分数分别为1%、2%、3%、4%、5%、10%、15%;反应时间设为0.5、1、1.5、2、2.5 h。在单因素实验基础上,采用Design Expert 13软件设计响应面实验,研究3 种因素之间的相互关联程度[31-32]。将水热反应后抽滤得到的滤饼在60 ℃下常压干燥24 h后进行胶溶指数测定,并将其作为响应面实验的响应值。

1.2.3 酸洗实验

取100 g制得的拟薄水铝石,加入适量0.1 mol/L的稀硝酸分别洗涤1、2次。采取快速滴加的方式加入稀硝酸,在加酸过程中不断用玻璃棒搅拌洗涤,每次洗涤时间为10 min。对洗涤后的样品进行抽滤(进行2次洗涤实验的样品需要在第1次洗涤抽滤后将滤液倒掉,再重复一次加酸搅拌的洗涤步骤),得到的拟薄水铝石滤饼在60 ℃下常压干燥24 h 后进行胶溶指数的测定。

1.3 表征手段

采用Rigaku D/MAX 2500V 型X 射线衍射仪分析样品物相;采用EXPLORER-9000SDD 型X 射线荧光分析仪分析样品化学成分;采用Avatar 370 型傅里叶红外光谱仪分析样品官能团结构;采用Sigma 300 型扫描电镜分析样品微观形貌;采用ASAP 2460型全自动比表面及孔隙度分析仪分析样品比表面积和孔容。

胶溶指数(Peptizing Index)是反映拟薄水铝石胶溶性能的重要指标[28]。测量步骤如下:称取一定质量(m,g)拟薄水铝石粉体分散于胶溶介质(去离子水)中[w(拟薄水铝石)=10%],磁力搅拌10 min后加入适量硝酸磁力搅拌120 min,离心分离,倒掉上层悬浊液,对沉淀物进行干燥焙烧,然后称其质量为m1。胶溶指数的计算公式如下所示:

2 结果讨论

2.1 铝灰焙烧和碱浸前后的成分变化

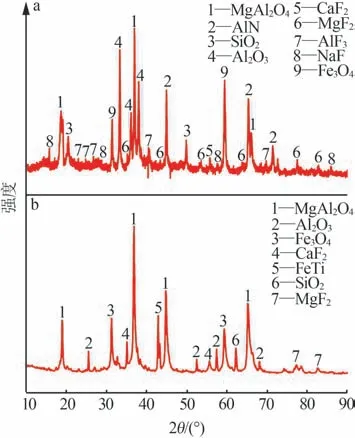

铝灰焙烧和碱浸前后的物相组成结果见图1,化学成分结果见表1。由图1可知,原铝灰的主要成分为MgAl2O4、AlN、SiO2、Al2O3,含有少量的CaF2、MgF2、AlF3、NaF、Fe3O4;铝灰经焙烧和碱浸后的主要成分为MgAl2O4、Al2O3、Fe3O4、CaF2、FeTi、SiO2、MgF2,表明煅烧能有效去除AlN 并固定氟化物,实现无害化[29]。由表1 可知,铝的相对提取率为36.59%[铝相对提取率=1-w(焙烧和碱浸后的铝灰中Al2O3)/w(原铝灰中Al2O3)×100%],说明铝灰在适宜浓度的碱溶液下浸出,不仅能较好地提取铝资源,还能为后续的拟薄水铝石制备提供适宜的pH[27,33]。

图1 焙烧和碱浸前后铝灰的XRD谱图Fig.1 XRD patterns of aluminum dross before and after roasting and alkali solution leaching

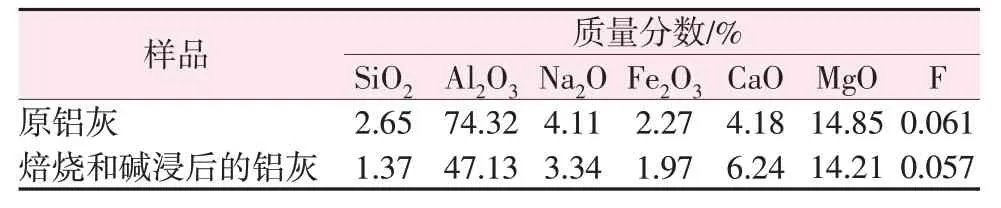

表1 焙烧和碱浸前后铝灰的化学成分Table 1 Chemical compositions of aluminum dross before and after roasting and alkali solution leaching

2.2 单因素实验

2.2.1 加热温度的影响

控制NaHCO3质量分数为10%、反应时间为2 h,不同加热温度下制备的拟薄水铝石的胶溶指数和XRD谱图如图2所示。由图2a可知,拟薄水铝石的胶溶指数随着加热温度的升高呈现先上升后下降的趋势。由图2b 可知,当加热温度较低时,合成物中有较多的三水铝石[Al(OH)3]出现,而γ-AlOOH 相衍射峰较弱,说明较低的加热温度不利于合成纯相的拟薄水铝石[34];当加热温度从55 ℃升高到95 ℃时,温度的升高加快了溶液中粒子的运动速率[26],使得Al(OH)3相含量逐渐减少,γ-AlOOH 相衍射峰强度逐渐增强,胶溶指数也逐渐升高并在95 ℃时达到最高;当温度继续升高至105 ℃时,胶溶指数减小,γ-AlOOH 相衍射峰减弱,这是由于过高的加热温度会加速溶液中的NaHCO3分解,使得拟薄水铝石结晶不充分,纯度降低[35]。因此,确定加热温度较优水平为95 ℃。

图2 不同加热温度下所得拟薄水铝石的胶溶指数(a)和XRD谱图(b)Fig.2 Peptizing index(a) and XRD patterns(b) of pseudo-boehmite prepared at different heating temperatures

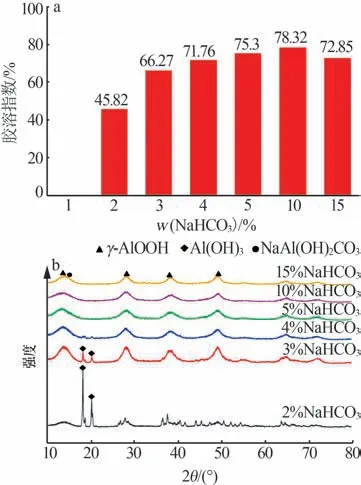

2.2.2 NaHCO3浓度的影响

控制反应温度为95 ℃、反应时间为2 h,由不同浓度的NaHCO3溶液制备的拟薄水铝石的胶溶指数和XRD 谱图见图3。由图3a 可知,当NaHCO3质量分数为1%时,无法合成拟薄水铝石;当NaHCO3质量分数在2%~15%时,胶溶指数随着NaHCO3质量分数的升高呈现先上升后下降的趋势。由图3b 可知,当NaHCO3质量分数在2%~3%时,制得的拟薄水铝石中Al(OH)3杂相较多;当NaHCO3质量分数从3%提升至10%时,Al(OH)3相衍射峰消失,γ-AlOOH相衍射峰强度逐渐增强,胶溶指数也逐渐升高并在NaHCO3质量分数为10%时达到最高,说明适宜的n(HCO3-)/n(Al3+)能促进水热反应的进行,反应过程如式(7)(8)所示;当NaHCO3质量分数达到15%时胶溶指数降低,这是因为引入过多的HCO3-会生成碱式碳酸铝钠[NaAl(OH)2CO3],这对拟薄水铝石的胶溶反应有较大影响[36],碱式碳酸铝钠的生成反应过程如式(9)所示。因此,确定NaHCO3质量分数较优水平为10%。

图3 不同浓度NaHCO3溶液制备的拟薄水铝石Fig.3 Pseudo-boehmite prepared at different mass fraction of NaHCO3 solution

2.2.3 反应时间的影响

控制反应温度为95 ℃、NaHCO3质量分数为10%,不同反应时间下制备的拟薄水铝石的胶溶指数和XRD 谱图见图4。由图4a可知,拟薄水铝石的胶溶指数随着反应时间的增加呈现先上升后略有下降的趋势,在反应时间为2 h时胶溶指数达到最高。这是因为充足的反应时间能够增大拟薄水铝石晶粒尺寸、增强晶粒稳定性,从而提高胶溶性能;而当反应时间过长时,会导致拟薄水铝石的比表面积和孔容略有降低[37-38],从而使得胶溶性能降低。由图4b 可知,当反应时间从0.5 h增加至2 h时,Al(OH)3相衍射峰强度逐渐减弱,γ-AlOOH 相衍射峰强度逐渐增强;当反应时间为2.5 h 时,γ-AlOOH 相衍射峰无明显变化,但是出现了CaCO3衍射峰,这是由于铝灰在碱液浸出时有Ca2+浸出至NaAlO2溶液,导致在水热反应制备拟薄水铝石的过程中持续生成少量的球霰石型CaCO3杂质[39]。因此,确定反应时间较优水平为2 h。

2.3 响应面法实验结果分析

响应面法是一种综合实验设计和数学建模的优化方法,通过对具有代表性的局部各点进行实验,回归拟合全局范围内因素与结果间的函数关系,取得各因素最优水平值。根据单因素实验结果,响应面实验设计因素水平见表2。加热温度(A)、NaHCO3质量分数(B)和反应时间(C)之间的相互作用和关系及响应[胶溶指数(Y)]的实验结果见表3,方差分析结果见表4。

表2 响应面实验设计因素水平Table 2 Horizontal factors of response surface experiment design

表4 响应面方差分析Table 4 Response surface analysis of variance

使用Design-Expert 13软件对表3~4数据进行多元回归并拟合分析,得到拟合全变量二次回归方程为:

由表4 的模型结果可知,该模型的F=19.42、P=0.000 4<0.01,说明该模型呈极显著差异;模型失拟项P=0.420 5>0.05,表明失拟项相对纯误差不显著,可通过此模型对拟薄水铝石最佳水热条件进行预测;R2=0.961 5>90%,表明该方程与对应模型响应值拟合程度良好。回归方程对各因素影响描述为[31-32]:一次项中A(加热温度)对胶溶指数具有显著影响,B(NaHCO3质量分数)的影响极显著,C(反应时间)的影响不显著;交互项AB的影响显著,AC、BC均不显著;二次项均为极显著水平。由回归模型显著性分析得出影响拟薄水铝石胶溶指数的主次因素依次为B(NaHCO3质量分数)、A(加热温度)、C(反应时间)。

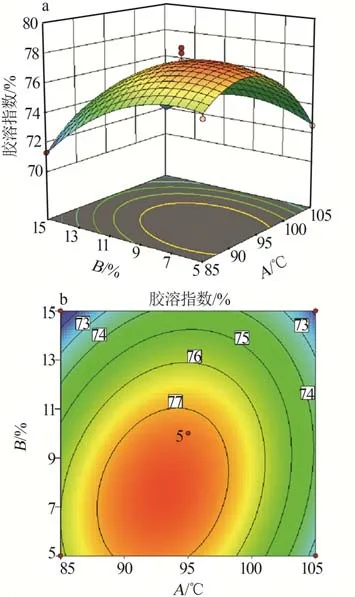

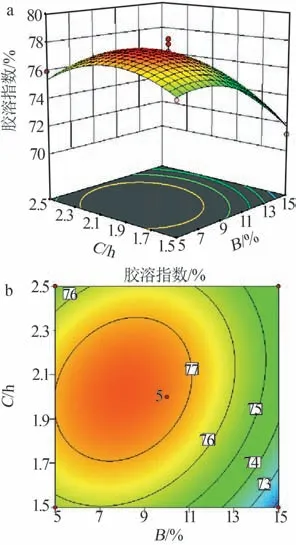

各因素间交互响应曲面三维图和等高线图如图5~7所示。通过响应曲面图和等高线图可以观察各因素之间的相互作用对胶溶指数的影响,响应曲面越陡峭则说明该因素影响越显著,等高线越形似椭圆形则表示交互作用越显著。由图5 可知,响应曲面坡度较为陡峭,说明加热温度和NaHCO3质量分数交互作用显著;由图6~7可知,反应时间的曲面较为平滑,说明其对胶溶指数的影响不显著,反应时间也与其他因素交互作用不显著,这与正交分析的结果一致。

图5 加热温度和NaHCO3质量分数交互作用影响Fig.5 Interaction between heating temperature and mass concentration of NaHCO3 solution

图6 加热温度和反应时间交互作用影响Fig.6 Interaction between heating temperature and reaction time

图7 NaHCO3质量分数和反应时间交互作用影响Fig.7 Interaction between mass concentration of NaHCO3 solution and reaction time

Design-Expert 13 软件优化的最佳水热反应条件为加热温度为97.905 ℃、NaHCO3质量分数为10.808%、反应时间为1.917 h,此条件下拟薄水铝石的胶溶指数预测值为78.17%。为验证此工艺参数的可行性,考虑到实际实验操作,将制备条件修正为加热温度为98 ℃、NaHCO3质量分数为11%、反应时间为2 h,经3 次实验验证,得出拟薄水铝石胶溶指数实际值为78.22%,实际值与预测值结果相差0.05%,证实利用响应面法的实验设计可行。

2.4 洗涤影响及最佳产物表征

通过对水热反应制备得到的拟薄水铝石进行洗涤[24],可以去除如Na+、CO32-、HCO3-等杂质离子,同时起到老化和增加晶粒粒度的作用。拟薄水铝石的洗涤除杂反应方程式如下:

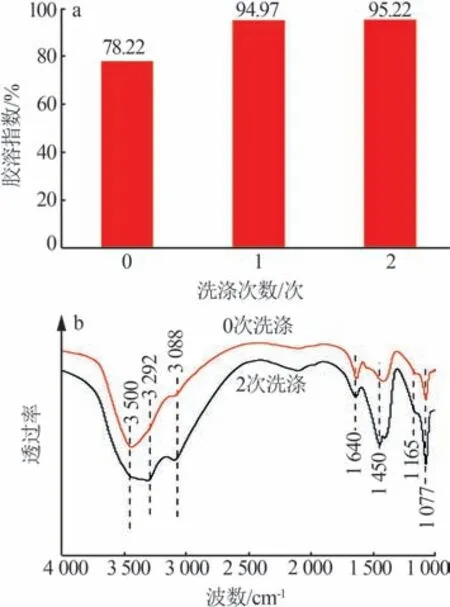

对响应面法优化的水热反应条件下制备的拟薄水铝石分别洗涤1、2 次,抽滤干燥后测定其胶溶指数,结果如图8a所示。由图8a可知,1次和2次洗涤均提高了拟薄水铝石的胶溶指数,1 次洗涤后胶溶指数提高至94.97%,2 次洗涤后胶溶指数提高至95.22%,变化较小。对未洗涤和2 次洗涤后的拟薄水铝石进行FT-IR分析,结果如图8b所示。由图8b可知,在3 088、3 292 cm-1处出现(Al)O—H 对称和非对称伸缩振动吸收峰,1 077、1 165 cm-1处出现(Al)—OH 的对称弯曲振动及非对称弯曲振动吸收峰,1 450 cm-1处出现(Al)O—H 的弯曲振动吸收峰[40]。未经洗涤的拟薄水铝石杂质较多且结晶不充分,导致形成的结构羟基极性较弱,与H+结合形成次级溶胶粒子能力减弱[41],致使胶溶性能下降。

图8 洗涤对拟薄水铝石的影响Fig.8 Effect of washing on pseudo-boehmite

在响应面法优化的水热反应条件下制备的拟薄水铝石经2次洗涤、抽滤干燥后进行一系列表征,结果如图9和表5所示。由图9可知,拟薄水铝石的特征衍射峰显著[42],且其形貌呈层片结构[26]。由表5可知,Al2O3质量分数达到97.17%。经全自动比表面及孔隙度分析仪测定得出干燥后拟薄水铝石的比表面积和孔容分别为219.17 m2/g、0.30 cm3/g。将该产物理化指标与表6 普通拟薄水铝石(Q/CHACLO A020—2012)标准进行对比发现,除比表面积较低外,其他性能均达到标准。同无机铝法中以硫酸铝溶液和碳酸氢铵溶液为原料制备纯度较高并具有良好孔容(1.15 cm3/g)的拟薄水铝石产物[43]相比,本文制备的拟薄水铝石在拥有较高纯度的同时,比表面积高达219.17 m2/g,仅孔容较低;同醇铝法中以仲丁醇铝为原料通过传统水解法-水化法联合工序得到的拟薄水铝石产物[19]相比(比表面积、孔容分别为235 m2/g、0.57 cm3/g),本文制备的产物虽然理化指标较低,但具有方法简单易行、原料廉价的优势。

表5 最终制备的拟薄水铝石成分XRF分析Table 5 XRF analysis of composition of final prepared pseudo-boehmite %

表6 普通拟薄水铝石理化指标Table 6 Physical and chemical indexes of common pseudo-boehmite

3 结论

1)铝灰经焙烧和碱浸处理后,AlN 成分完全去除,氟化物转化为CaF2固定在铝灰渣中,铝灰中的铝资源以NaAlO2溶液形式得到,相对提取率为36.59%。

2)通过单因素实验得到影响NaAlO2溶液水热反应制备拟薄水铝石的3个因素的较优水平分别为加热温度为95 ℃、NaHCO3质量分数为10%、反应时间为2 h。采用响应面法优化得到最佳水热反应条件为加热温度为98 ℃、NaHCO3质量分数为11%、反应时间为2 h。理论胶溶指数与实验验证胶溶指数的相对误差为0.05%。对反应制备得到的拟薄水铝石进行2 次洗涤后去除了杂质,胶溶指数可达到95.22%。

3)以铝灰为原料制备的拟薄水铝石纯度较高,胶溶指数达到普通拟薄水铝石标准,其微观形貌呈典型的拟薄水铝石层片结构,比表面积、孔容分别为219.17 m2/g、0.30 cm3/g。本文制得的产物在无机铝法中具有更高的比表面积,与醇铝法相比具有制备方法简单、原料价廉的优势,对生产拟薄水铝石提供一定工业化基础。