基于气流激励的方向盘抖动研究

2023-11-16汤毓,彭作

汤 毓,彭 作

(1.三一汽车制造有限公司,长沙 410000;2.广汽菲亚特克莱斯勒汽车有限公司产品工程技术中心,长沙 410000)

0 引言

汽车方向盘是客户驾驶时最能明显能感知的振动响应点,最能直接影响整车的NVH表现,同时也直接影响着驾驶舒适性和安全性,极其容易引起乘客抱怨,因此此类问题亟待解决,否则会引起大量的市场抱怨。近年来国内外对方向盘抖动的分析论文越来越多,在解决此类问题不管是在仿真还是试验方向都已经很成熟。国外KIM K W等人[1]对车轮不平衡力引起的方向盘抖动进行了研究,找到了轮胎的非均匀性以及路面激励是引起方向盘抖动的主要影响因素;国内文献中,徐守富等人[2]对路面轮胎不平衡激励引起的方向盘抖动问题研究是一个重要方向,另外还有吴旭婷等人[3]通过TPA分析方法找出发动机激励是引起方向盘抖动问题的原因,并最终通过优化发动机悬置刚度来解决此方向盘抖动问题。也有胡朝辉等人[4]通过试验和仿真相结合的混合分析方法对方向盘抖动问题进行研究,并最终通过优化路径钣金来解决方向盘抖动问题。类似的论文有很多,主要分为两类:路面轮胎不平衡激励和发动机激励导致的方向盘抖动问题。其实,上述两类方向盘抖动问题在车型开发工作中频频出现,大部分NVH工程师都遇见过。

然而,本文将要介绍一种全新的由于风力气流激励导致的方向盘抖动问题,文库中暂未检索到该类研究文献。本文的解析思路和问题现象可供同行参考,具有较大的推广和借鉴意义。

本文针对某公司SUV车型在样车试制阶段出现在高速工况下(匀速80km/h),方向盘明显抖动问题(驾驶员达到了不好掌握方向的感觉),基于该问题的严重性,我们对此进行了深入研究。建立了一种更加全面的方向盘抖动传递路径分析模型,采用逐级式的排查机制,通过道路频谱和ODS测试以及白车身模态测试结果相结合的方法,找出了进气格栅位置的风力气流是引起方向盘抖动的激励源,通过车身和副车架传递至方向盘管柱,从而与方向盘振动频率耦合。在此分析基础上,优化进气格栅的导流板尺寸结构,改变气流方向,在不增加任何成本的前提下,高效彻底的解决了该方向盘抖动问题。

1 方向盘抖动传递路径模型建立与响应点测试

1.1 方向盘抖动传递路径分析模型建立

汽车方向盘抖动引起的路径较多且复杂,为了更好的对路径进行问题解析,梳理了一种全面的方向盘抖动分析模型,主要包含车轮不平衡力引起的激励、发动机和传动轴引起的不平衡激励以及路面不平顺激励,都会直接或者间接的传递到车身和副车架,从而引起方向盘的抖动。本文新增了一种风力气流激励引起的路径,方向盘抖动问题模型如图1所示。

图1 方向盘抖动传递路径分析模型

1.2 响应点主客观测试

1.2.1 方向盘抖动主观评价

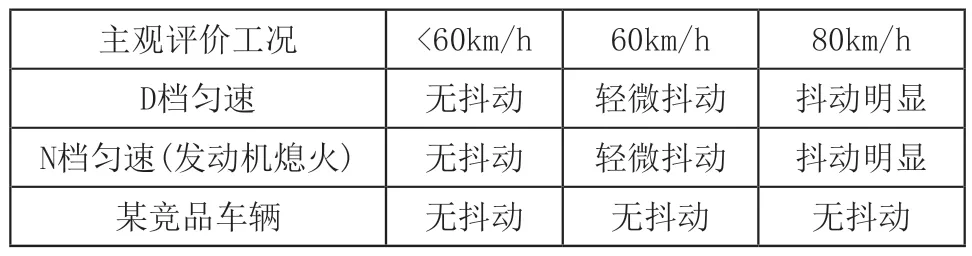

根据上述传递路径分析模型,为了客观测试方向盘的激励源和传递路径,首先要测试方向盘响应点的具体频谱特征,我们选择在平整的沥青路面对问题车辆进行方向盘响应点进行振动测试。同时在测试之前我们通过主观评价确认问题的大致现象,如表1所示。

表1 方向盘抖动问题主观评价表

从表1可以明显看出D档匀速工况(60km/h)行驶未感觉方向盘抖动,当车速达到60km/h可感觉到轻微方向盘抖动,80km/h及以上车速可明显感受到方向盘抖动。当采用N档匀速(发动机熄火后)80km/h,方向盘抖动现象依旧存在,从上述N档发动机熄火工况可以排除激励源来自发动机激励的可能性。通过以上工况的分析,将重点调查路面轮胎和风力气流激励引起方向盘抖动的可能性。

1.2.2 响应点客观测试

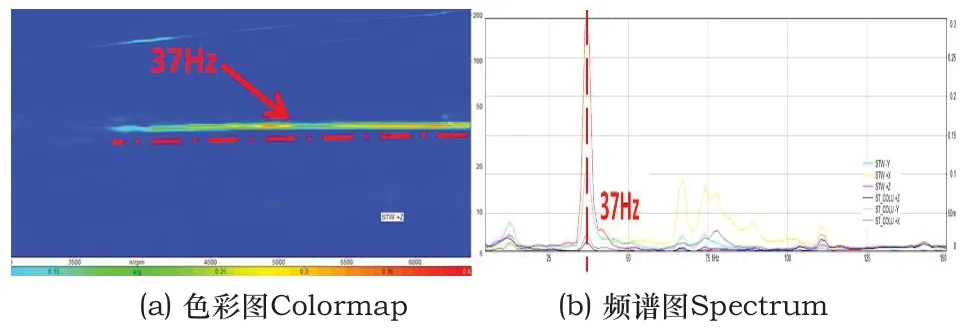

通过在方向盘12点钟方向布置加速度传感器,测试工况为60~80km/h缓油门加速,测试所得方向盘加速度振动频谱图和色彩图如图2所示,可以发现问题激励频率为37Hz激励,且只有当速度达到80km/h以上才会出现共振。

图2 缓油门加速工况下方向盘振动测试结果

2 方向盘抖动激励源分析

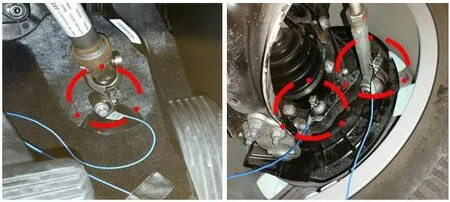

为了更加客观的测试方向盘抖动的传递路径,采用逐级排查的机制进行激励源确认,前文通过空挡滑行工况确定了发动机激励不是抖动的激励源,接下来进一步对路面车轮动不平衡引起的激励进行确认分析。通过在横向转向拉杆,转向机壳体管柱以及前轮羊角布置,方向盘十二点钟方向布置三向加速度传感器,具体安装位置如图3所示。

图3 转向管柱和左前轮羊角和转向拉杆传感器布置图

从图4可以看出,羊角、转向管柱、横向拉杆在37Hz并未见明显振动峰值,根据方向盘抖动传递路径的模型可以排除路面车轮不平衡激励导致的方向盘抖动。最后,着重研究风力气流对车辆的激励,为了快速有效的验证是否是风力激励引起的方向盘抖动,下文选择快速的将正前方所有气流能通过的位置全部短暂临时胶带密封,分别为:进气格栅、下方导流板进气口、中间牌照位置进气口,通过胶带完全密封,阻断风力气流的激励源。通过采用类似风噪和气密性贡献量分析的开窗法,逐一撕掉胶带进行主观评价,最终发现下方导流板进气口位置为风力气流激励的主要输入点,详细步骤不在此赘述。

图4 转向管柱和左前轮羊角和转向拉杆振动与方向盘对比

图5为只粘贴下方导流板进气口位置的测试结果,可以明显看出37Hz基本消失,同时主观感受抖动基本消除,通过这一验证试验,基本可以锁定车辆前部风力气流为本文方向盘抖动的激励源。

图5 粘贴导流板前后方向盘振动colormap对比

3 方向盘抖动路径分析

3.1 白车身模态测试

虽然已经明确了气流通过下方导流板进入车内为主要的激励源,但是车辆前部可能与风力气流耦合的零件非常太多了,逐一排查非常困难,因此需要使用更科学,精准有效的白车身模态方法来进行trouble shooting。由于随着NVH技术逐步的发展,试验白车身模态已经成为结构动态分析问题的主要技术手段之一,可以得到不同结构形式白车身的模态动态响应参数,从而可以对车身结构共振问题进行精确解析,找出问题的根本原因。下文将对该车型的白车身进行模态试验分析,从而查找是否存在有37Hz的前部车身局部模态,试验结束后分析30Hz~60Hz内的数据,发现确实存在42Hz左右的前端模块横摆局部模态,详见表2中第二行所示。在整车TB装配之后频率会降低,极有可能与方向盘37Hz振动峰值耦合。另外,白车身模态试验的前端模块局部模态振型详如图6(a)所示。

表2 白车身30Hz~60Hz频段内模态固有频率的实测值

3.2 整车ODS测试

由于白车身模态只是初步怀疑到前端模块,并不能完全确定问题就是前端模块,因为装配后的TB车身会随质量和安装结构而发生变化,针对此问题,可以使用ODS工作变形分析(Operation Deflection Shape)来快速诊断前端模块上是否有相应频率的实际工作变形。

在进行测试分析之前,简单介绍一下ODS测试的理论原理:首先,车辆装车之后ODS测试不同于模态分析,它的变形形态是所有模态的线性综合叠加,ODS的变形也叫做模态振型,但是它与模态振型其实是有很大区别的,模态的振型分析是物理空间上的,通过解耦方程和模态变换到模态空间,在模态空间中变成了许多组解耦的单自由度系统。但是ODS是不需要解耦的,是物体真实的振动变形,通常是结构出于某种工作状态下,实际测试得到的响应,也有可能包含了强迫振动,也可以说是工作载荷和环境载荷的激励起所有模态在所测量的局部位置的响应叠加。响应叠加如下公式所示[5-8]:

也可以简单记为:

式中,φ为模态向量,Q为各阶次模态坐标,n为模态阶数。即系统各阶测点的响应是记起来的模态向量(模态振型与模态坐标Q(加权系数,各阶模态响应的贡献量)的乘积。因此ODS不需要测量FRF,仅测量系统运行工况下的结构响应输出即可,从而确定特定工况下,对应特定频率各测量自由度的运动形态,相比模态测试简单很多。所以,试验模态分析和ODS测试方法主要区别是传递函数的获取区别:在进行模态分析时,首先要获取激励力和响应信号,从而通过下面的输入与输出信号获得传递函数。

即:

式中,H(jω)为频响函数,或称为传递函数;X(jω)为激励信号,F(jω)为响应信号。在工程上,动载荷常常是未知的,或者获取之后是不准确的。ODS方法以振动系统中的某一个响应来代替激励信号F(jω)。因此ODS测试的时候传递函数值即为系统里面某个响应与参考点响应之比[9-12]:

式中,Tij(jω)为相对ODS值,xi为绝对ODS值,直接测试得到某个响应点数值,xj为参考点的ODS值。

以上理论分析可以得出试验模态和ODS方法的适应范围如下[6]:1)试验模态得出的信息是物体固有属性,无法反应系统具体位移变化情况,不适用于激励大小或者方向未知的复杂情况。ODS方法却未受此限制。2)模态分析只适用于线性或者静态的物体振动;ODS可应用于复杂非线性的振动情况。3)模态分析是需要在实验室内进行试验分析,对物体进行激励,需要测量输入和输出来获取传递函数。然而ODS只需要测量实际运行工况下的响应信号即可,从而计算出实际问题发生工况下实车的振动频率特性,包含了装配后的相邻部件的运动形态。因此,ODS方法更加适合于工程技术人员快速诊断问题点[13-15]。

通过对经典模态分析和ODS方法的对比分析,不难得出,本文中高速工况下的方向盘抖动问题更适合选择ODS分析方法,于是,对样车的前端模块进行了ODS分析,在前端模块上布置14个三向加速度振动传感器,通过LMS test lab的ODS分析模块,将测量点和模型数据进行关联后,发现测试结果中在前端模块上确实存在37Hz的横摆工作模态,刚好与方向盘抖动的振动频率相对应,因此,通过本次的快速ODS高速工况测试,可以最终判定方向盘抖动的激励源来自前端模块的局部模态。ODS测点和振型结果如图6(b)所示。

4 方向盘抖动改善方案制定与验证

4.1 改善方案制定

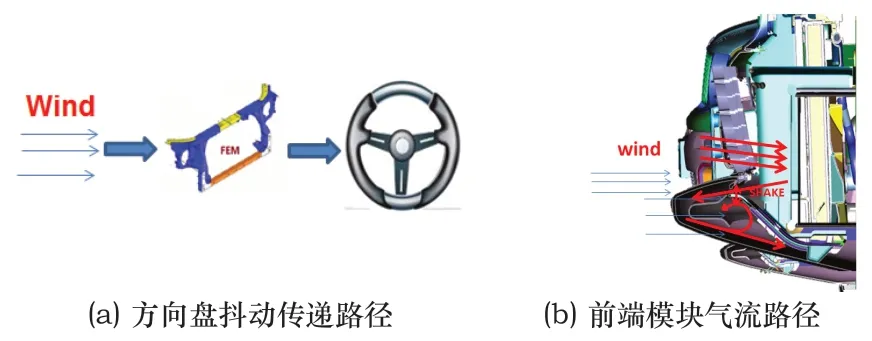

通过以上的白车身模态和ODS测试结果,可以完全确定方向盘抖动的激励源是风力气流通过下方导流板激起了前端模块的振动,振动通过副车架和车身传递到转向管柱,从而与方向盘耦合。详细查找车辆前方导流板的三维数模,发现该车型导流板风道设计为U型风流,如图7(a)、图7(b)所示。气流(红色箭头线条)进入导流板后激起导风板不断拍打前端模块,从而引起前端模块剧烈振动。

图7 方向盘抖动气流传递路径

图8 导流板三种改善方案

通过以上诸多工作锁定了风是方向盘抖动主要的激励源,为了彻底解决这一问题,必须对导风板进行重新设计,从而改变气流的走向,减少气流对前端模块的激励。针对这一问题,我们制定了三种改善方案,方案一:导风板中部延伸一段;方案二:中间间隔切断,做成锯齿形;方案三:导风板直接剪去18mm。

4.2 试验验证

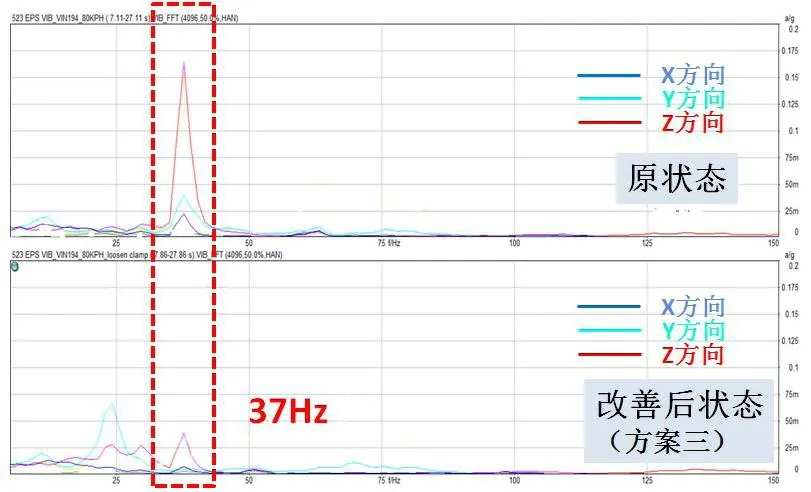

将优化后的三种导流板方案进行装车实车开展主观评价,评价人员一致认为方案三(导流板前部剪去18mm方案)效果最好,无明显抖动,在此不再详细讨论具体评价过程和分数。最后,选取主观效果最好的方案三进行装车客观测试,从图9结果上明显看出37Hz处Z向振动加速度值从原来的0.15g降为0.05g,振动幅值降低了66.6%左右,主观上也几乎感受不到抖动,改善效果明显。

图9 方向盘抖动改善前后对比

5 结语

本文对某车型高速工况下方向盘抖动问题进行了深入研究分析,采用了频谱分析,模态和ODS试验分析,找到了前格栅位置的风力气流为方向盘抖动的激励源,通过车身和副车架传递到方向盘管柱,从而与方向盘振动频率耦合。在此分析基础上,优化了进气格栅的导流板,改变气流方向,在不增加任何成本的前提下彻底的解决了该方向盘抖动问题。

1)本文提出了一种更加全面的方向盘抖动传递路径分析模型,根据模型建立逐级式的排查机制,思路清晰明了。以本文案例为参考,分析了一种基于风力气流导致的方向盘抖动问题。

2)首先通过空档滑行的方式排除了发动机激励的可能性,然后通过一系列的转向和底盘系统试验测试,排除了轮胎路面不平衡的可能性,最终通过模态和ODS试验分析明确了风力气流引起的前端模块为激励源。发现问题后,提出了优化车辆前格栅下方的导流板结构(导流板前部剪去18mm方案),来改变气流的方向,从而避免了风力气流导致的前端模块耦合共振的情况,再不增加任何成本的前提下,改善效果显著,大大改善了整车驾驶舒适性。