沉管灌注桩冲击沉管成孔与振动拔管成桩一体化施工技术

2023-11-16李欣霖

朱 峰, 李欣霖, 雷 斌

(1.深圳市工勘建设集团有限公司, 广东 深圳 518063; 2.深圳市工勘岩土集团有限公司, 广东 深圳 518063)

沉管灌注桩是一种通过钢套管安装桩尖后借助锤击或振动作用沉入土中,然后边浇注混凝土锤击拔管或振动拔管成桩的桩基础形式[1],具有施工操作简便、机械化程度高、速度快、工期短、造价低、适应范围广等特点[2]。随着城市化进程的加速和建筑结构的复杂化,沉管灌注桩的应用场景也不断拓展,在面对更大桩径、更长桩长的施工场景时,单一锤击或振动沉管难以满足施工要求。

为保证施工满足设计要求,现场分别使用液压打桩锤沉管、振动锤拔管成桩工艺;成孔时,利用高桩架固定长套管,采用起吊液压锤冲击沉管,并配备液压动力站将套管沉入至设计标高;在套管内吊放钢筋笼及吊灌混凝土后,起吊振动锤(配套液压动力站)进行振动拔管成桩[3]。使用该方法沉管与拔管施工无法连续作业、工序转换时间过长、使用设备类型和数量多、现场管理难度大,既影响施工进度,又造成施工成本的增加。

为解决以上施工工序复杂、施工机械使用费高、现场管理难度大的问题,本文介绍了一种“沉管灌注桩冲击沉管成孔与振动拔管成桩一体化施工技术”,经过现场试验、优化,总结出一种高效的大桩径、深桩长的沉管灌注桩施工方法,即将液压冲击锤和拔管振动锤集成安装至打桩架上,形成一体连续进行灌注桩沉管、拔管的施工;在冲击沉管成孔时,采用液压冲击锤的冲击使套管快速贯入土体,当沉管至设计标高,停止冲击并升起冲击锤;在拔管成桩时,利用振动锤对套管进行起拔。同时,设置防浮笼桩靴+井型钢筋笼组合,以避免钢筋笼起浮及拔管过程中被套管挟带到桩外;此外,设计采用简便型吊杆阀门灌注斗吊灌桩身混凝土,整体施工高效便捷,有效减少不必要的施工间歇。

1 工程概况

1.1 工程位置及规模

厦门翔安新机场位于厦门市翔安区,新机场航站区工程包括旅客航站楼、楼前交通中心及停车库、旅客过夜用房,其中航站楼地上面积约为55万m2,航站楼平面布局采用“主楼+六指廊构型”,主楼面宽约为468 m,进深约为354 m,指廊最大宽度为46 m。本工程基础选型采用沉管灌注桩,以散体状强风化花岗岩为持力层,共计480根灌注桩,桩径为700 mm,平均桩长为30 m,最大桩长为40 m[4]。

1.2 现场施工情况

本工程起初进行沉管灌注桩施工各需要独立的1台液压打桩锤(配动力站)和振动锤(配动力站)、1个打桩架和1台吊车,沉管时需单独使用打桩锤和打桩架配合沉入套管,拔管时则移开打桩锤和打桩架后,再使用吊车起吊振动锤进行拔管,工序繁杂,现场管理难度大。

后续施工采用沉管灌注桩冲击沉管成孔与振动拔管成桩一体化施工工法,使用液压冲击锤进行冲击沉管,巨大冲击力迫使套管快速下沉,大大提升成孔效率;依靠弹簧振动锤强大的激振力使套管快速稳定被拔起。施工过程连续紧凑,在保证施工质量的同时,有效节省了施工机械使用成本,并大大缩短了沉管灌注桩施工工期。

2 沉管灌注桩冲击沉管成孔与振动拔管成桩一体化施工工艺

2.1 适用范围

1)适用于在一般黏性土、淤泥、淤泥质土、粉土、湿陷性黄土、稍密及松散的砂土及填土中沉管灌注桩施工[5]。

2) 适用于桩径700 mm及以下、沉管深度不超过40 m的沉管灌注桩施工。

3) 适用于冲击沉管、振动拔管一体化连续施工。

2.2 工艺原理

以厦门翔安新机场基础工程项目为例,项目地基处理采用沉管灌注桩,设计桩径为700 mm,以散体状强风化花岗岩为持力层,平均桩长为30 m,最大桩长为40 m。

2.2.1 沉管灌注桩冲击沉管成孔与振动拔管成桩一体化施工原理

一体化施工是将液压冲击锤和振动锤在打桩架集成一体,使用液压冲击锤沉管、振动锤拔管施工,通过调整双锤在打桩架上的高度,即可完成沉管、拔管工序间的转换,实现连续施工,快速成桩。

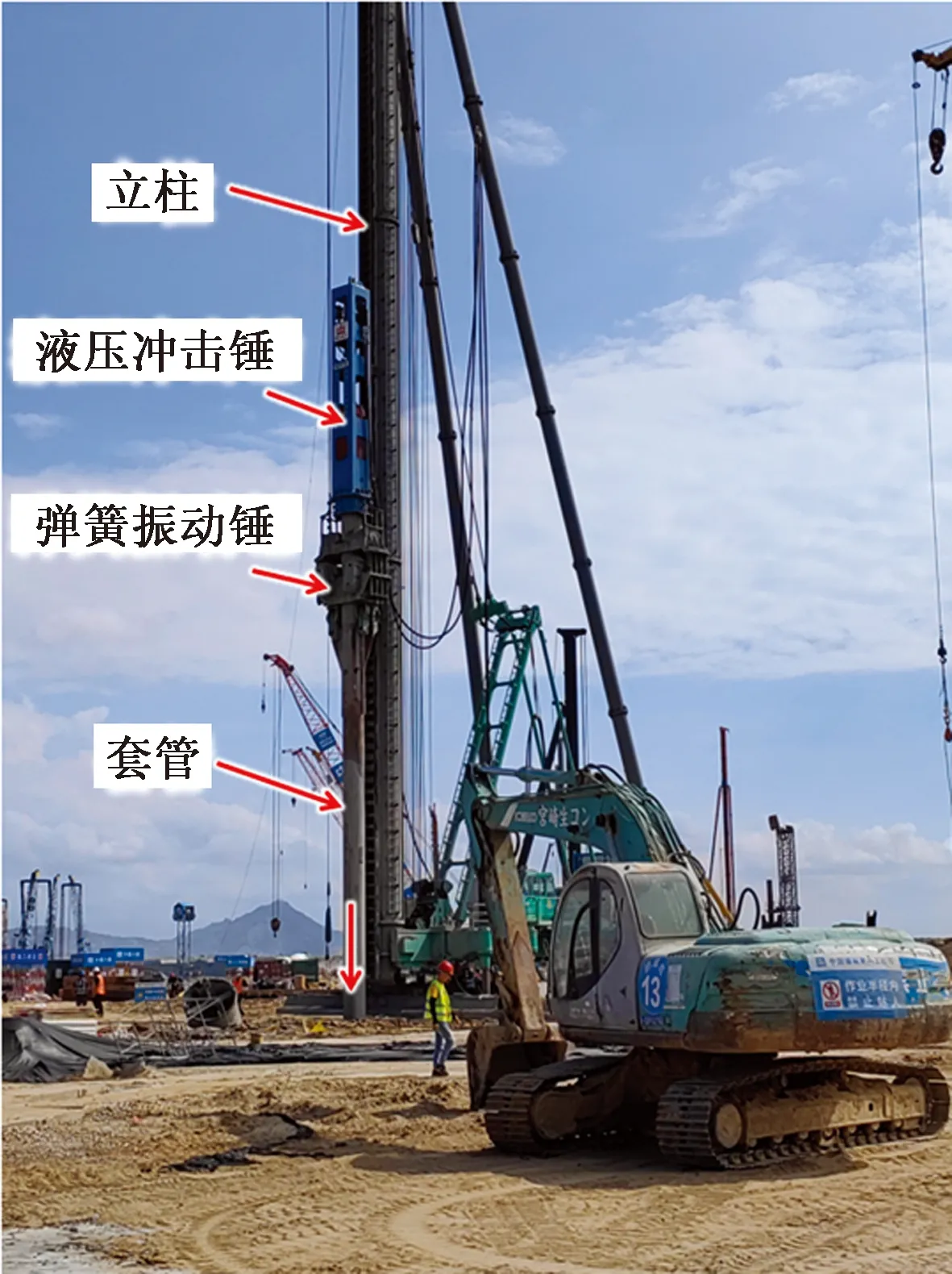

打桩架采用JB-188B型号步履式全液压三支点打桩架,其主要组成有底盘、立柱、卷扬机、拉索、液压控制系统等,可悬挂各种基础施工设备。一体化整机功率为300 kW,可保证机器各部件正常运行。高达60 m的打桩架立柱,配合液压冲击锤和弹簧振动锤,在最大立柱长度时最大拉拔力达100 kgf(1 kgf=9.806 65 N),同时可满足大桩径、深桩长的灌注桩施工要求;立柱角度在左右方向可调整范围为±1.5°,配备行程达300 mm的立柱水平微调机构,使一体化机架施工灵活性大大提高。液压冲击锤和弹簧振动锤的动力站均安放于打桩架底盘平台上,便于一体化机架移动。

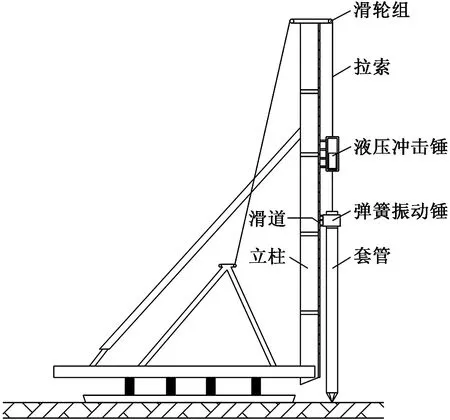

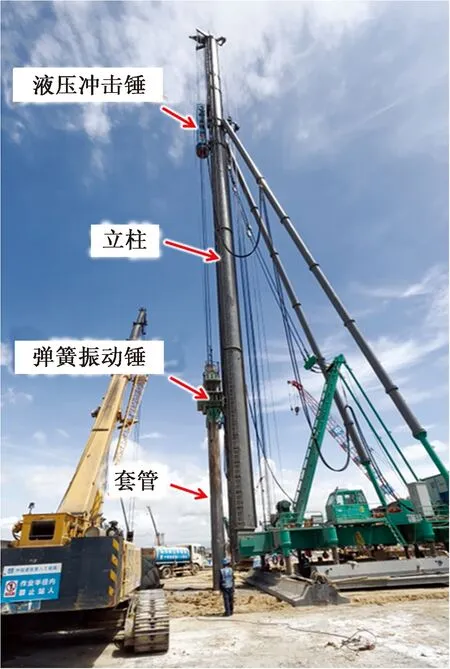

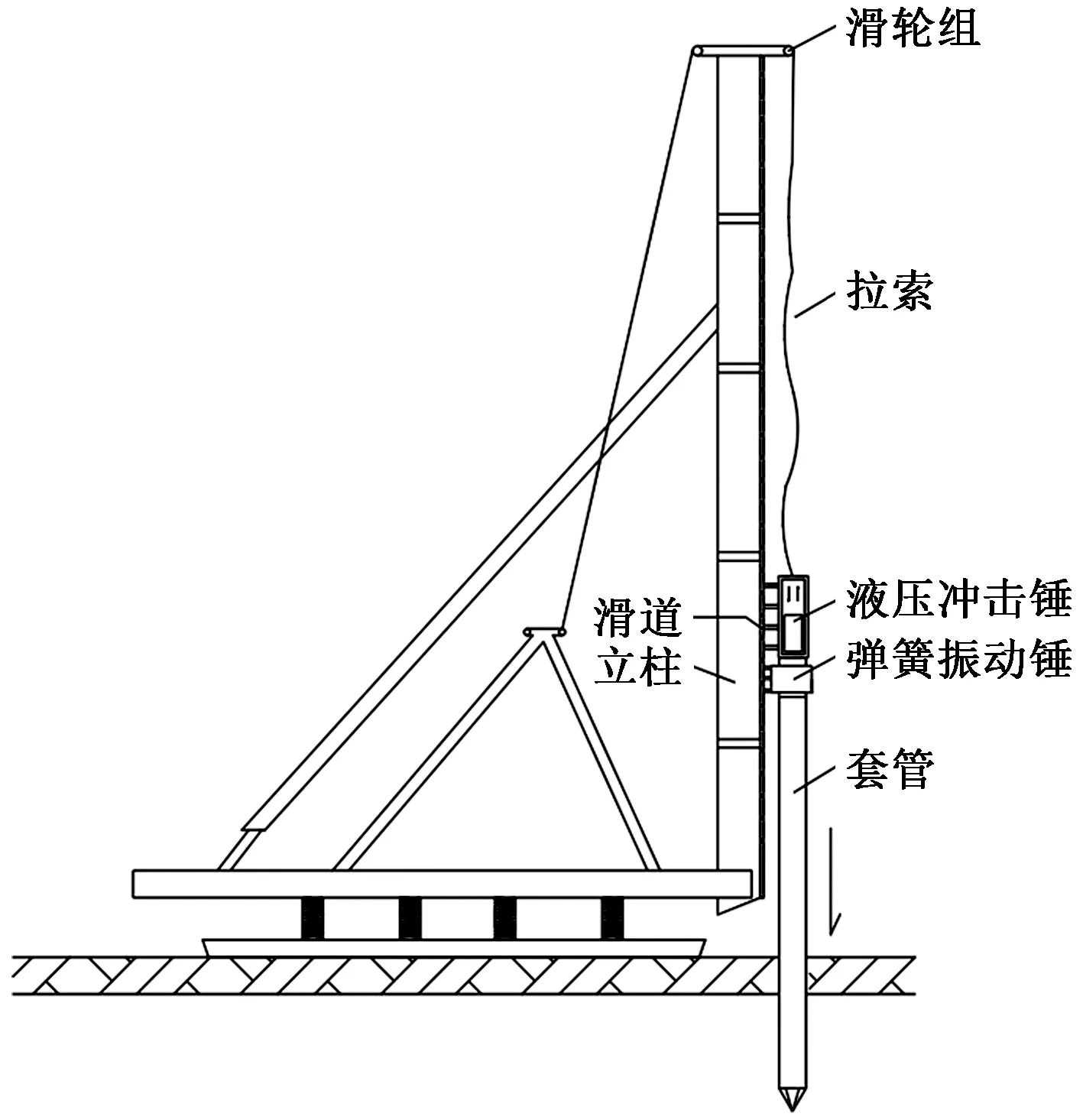

液压冲击锤和弹簧振动锤集成安装在打桩架立柱的滑道上,并使用拉索牵拉,液压冲击锤始终位于弹簧振动锤的上方,通过液压系统可控制卷扬机和滑轮组调整液压冲击锤和弹簧振动锤的高度以配合完成施工。沉管成孔时,液压冲击锤下降冲击套管;拔管成桩时,提前升起液压冲击锤为振动拔管预留工作面,通过拉拔弹簧振动锤振动拔管成桩。一体化机架示意图如图1所示、实物图如图2所示。

2.2.2 沉管灌注桩冲击沉管成孔工作原理

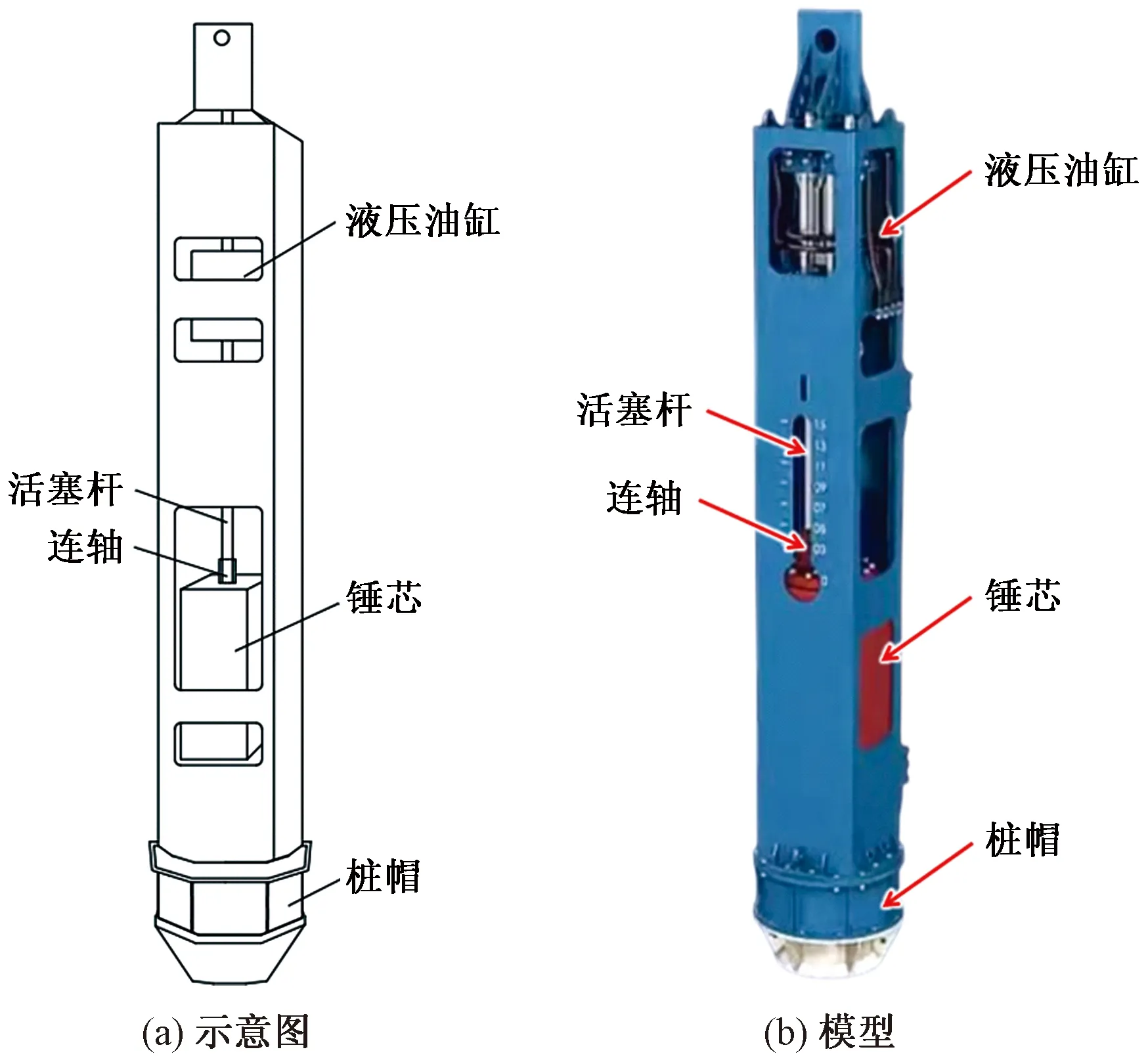

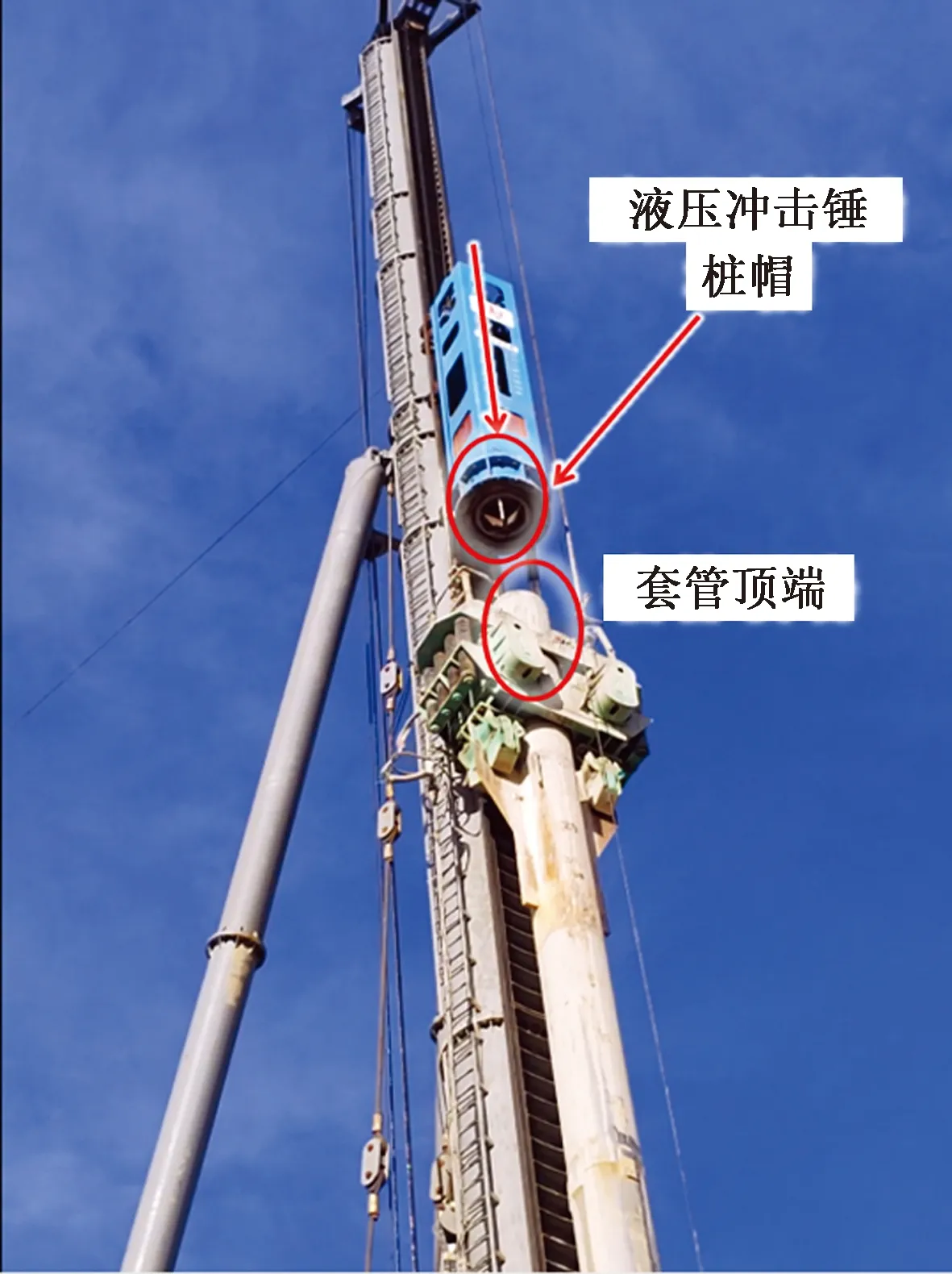

本项目灌注桩需巨大的冲击力方能将套管沉至指定深度,本工法采用的HDY-16型号液压冲击锤锤体由液压油缸、活塞杆、连轴、锤芯和桩帽组成,液压冲击锤示意图和模型如图3所示。

液压油缸提升方式为单缸提升,可为活塞杆和连轴提升锤芯提供动力,液压冲击锤打击频率每分钟达80下。锤芯重量为16t,最大行程为1.5 m,在通过液压系统被提升到预定高度后快速释放,做自由落体运动冲击套管,生成的最大击打能量可达240 kN·m。本项目施工时将落锤高度设置为0.75 m,

图1 一体化机架示意图

图2 一体化机架实物图

其击打能量可使套管顺利贯入至设计桩长,满足施工要求,液压冲击锤现场情况如图4所示。

现场实际施工时,控制卷扬机将液压冲击锤沿立柱滑道下降,直至桩帽完全罩住套管顶端,启动液压冲击锤。液压冲击锤的锤壳将锤体上的液压油缸固定在壳体上,油缸活塞杆通过连轴与锤芯相连,构成了液压冲击锤的驱动装置,锤芯可随着连轴和活塞杆被带动,沉管过程主要依靠液压系统将锤芯提升一定高度,然后快速排油使锤芯自由下落,从而生成冲击能量作用套管,使套管贯入土中。套管在贯入过程中与安装在套管底部的桩靴共同配合挤压周边土体,并占据其相应体积,从而形成桩孔;重复提升、释放锤芯,反复冲击使套管贯入至设计标高,冲击沉管成孔工作过程如图5所示。

图3 液压冲击锤锤体

图4 现场液压冲击锤

2.2.3 沉管灌注桩振动拔管成桩工作原理

本工法采用DH-45型号弹簧振动锤拔管,其主要由振动器、电机、工作弹簧、夹具等组成。弹簧振动锤自重为8 t,液压夹具重为30 t,透过中孔可夹持直径为800~1000 mm的深长套管;使用双110 kW电机,其激振力达140 kgf,配合打桩架卷扬机,弹簧振动锤最大拉拔力可达196 kgf,可将贯入土体深处的套管稳定高效地拔起,弹簧振动锤示意图和实物图如图6所示,现场情况如图7所示。

工作时,弹簧振动锤左右两台电动机通过三角皮带分别带动振动器的两个偏心轴反向旋转,该两轴上有一对齿轮保证相互反向同步,使振动器作垂直振动,工作弹簧可使振动器振幅加大,速度加快;振动器的垂直振动传递给套管,套管再传递到土体,使套管周围的土体结构因振动发生变化,强度降低,土体液化,减少套管与土体的摩擦阻力[6]。由于卷扬机提拉和弹簧振动锤激振力作用,贯入土体深处的套管被缓缓拔出。而在振动拔管时,桩靴脱离套管留在孔底,随着套管被拔起,原本灌满在套管

图5 冲击沉管成孔示意图

图6 弹簧振动锤

内的混凝土,慢慢地从套管下方流出,并且因为振动作用,使混凝土充分填满桩孔,待套管全部拔出后灌注桩成型。

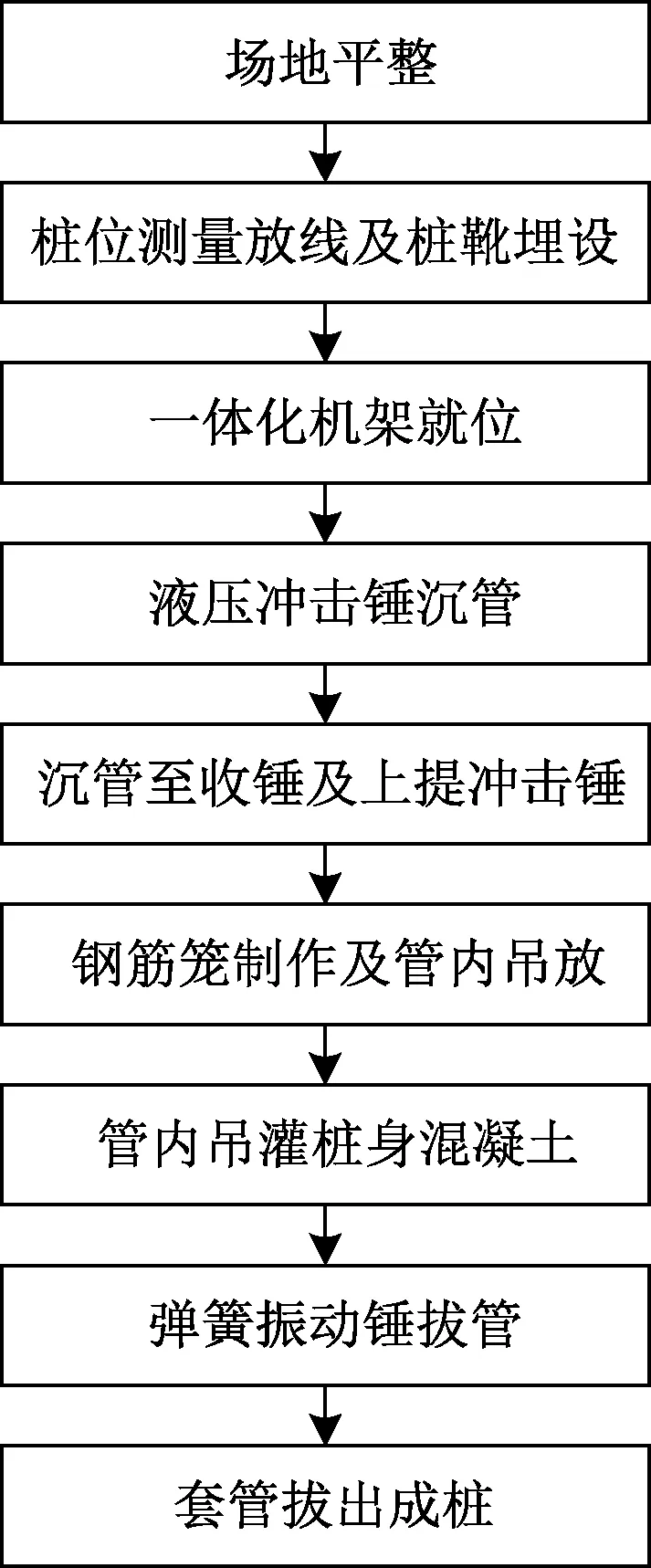

2.3 工艺流程

基坑支护预应力锚索预埋管防堵漏施工工艺流程如图8所示。

2.4 操作要点

1) 场地平整。①使用挖掘机平整场地,清除地下障碍物,对不利于机架运行的松软土进行适当处理并压实;②一体化机架底盘长13 m、宽10.45 m,场地平整时预留底盘尺寸外加横纵向延伸2 m以上的有效工作面,现场场地平整压实如图9所示。

2) 桩位测量放线及桩靴埋设。①使用全站仪测量桩位并放线,引出桩位中心基点;②将预制桩靴尖端居中对准桩位中心基点进行埋设,对中后对称回填并压实;③预制桩靴外径为800 mm,桩靴经过改造,其内部设置“7”字钩形钢筋,桩靴的“7”字钩形钢筋会钩住钢筋笼底部,可有效避免钢筋笼起浮和在拔管过程中被套管挟带到桩外,桩靴大样如图10所示。

图7 弹簧振动锤现场情况

图8 施工工艺流程

3) 一体化机架就位。①一体化机架底盘设有纵横步履,通过液压控制系统实现整机履带行走至桩位处,并在机架施工影响范围内设立防护栏和警戒线,桩机就位如图11所示;②起吊套管使其穿过弹簧振动锤中间空洞,并突出一定长度,弹簧振动锤夹具夹持套管;③一体化机架就位时,垂直、平稳架设在沉桩部位,将套管对准在桩位上的预制桩靴,放松卷扬机拉索,利用弹簧振动锤及套管自重,把桩靴沉入土中(图12)。

4) 液压冲击锤沉管。①本施工采用单打法,施打前将液压冲击锤下移至弹簧振动锤夹持的套管顶端,松开卷扬机拉索,确保在施打过程中液压冲击锤下部桩帽罩住套管顶端;②启动液压冲击锤冲击套管进行施打(图13和图14)。开始施打时,控制锤芯以小行程低锤轻击套管,入土至一定深度,待套管稳定后再将行程调整至要求的高度正常施打,行程可通过行程调节旋钮和发动机转速进行调节。

图9 场地平整与压实

图10 桩靴

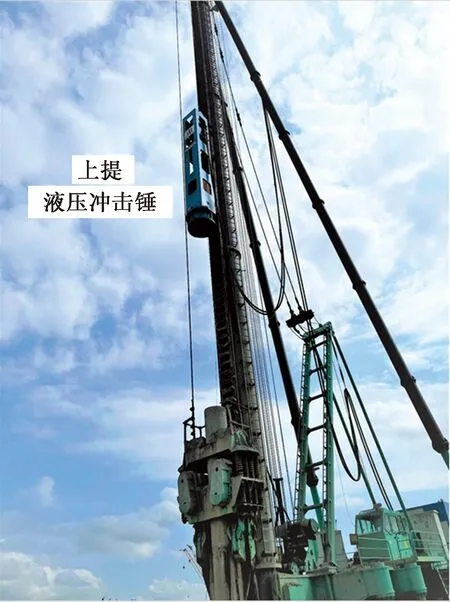

5) 沉管至收锤及上提冲击锤。①收锤标准以设计桩端持力层和经试桩确定的最后三阵贯入度控制,每阵10锤的贯入度,不大于100 mm,且每阵10锤贯入度值不递增为标准,现场贯入度检查如图15所示;②当沉管达到收锤标准后,关停液压冲击锤,并将液压冲击锤上提升至一定高度,为后续下放钢筋笼、浇筑混凝土和振动拔管预留工作面(图16);③检查终孔孔深、孔径、孔斜度,成孔后需经监

图11 一体化桩机就位

图12 桩位对准

图13 液压冲击锤准备就绪

理单位进行验收(图17)后才可进行钢筋下放、吊灌混凝土等后续施工流程。

6) 钢筋笼制作。①桩身主筋和加劲筋均采用HRB400(Ⅲ级钢),加劲箍筋每隔2 m布置,桩头抗压钢筋网片和螺旋箍均采用HPB300(Ⅰ级钢);②桩身主筋保护层厚度为70 mm,最外层钢筋保护层不小于55 mm,钢筋笼保护层垫块每隔2 m均匀地布置4个焊在主钢筋上(图18);③钢筋笼接长时上下两节钢筋笼在同一竖直线上,主筋搭接采用单面搭接焊,焊接前,使上下对接钢筋顺直;④钢筋笼底部加设网状钢筋,当钢筋笼下放到套管内,与改装后的桩靴相互钩住,形成防浮笼措施(图19)。

7) 管内吊放钢筋笼。①钢筋笼长度根据成孔最后深度确定,本项目灌注桩平均桩长为30 m,事前预先制作每节长为12 m的钢筋笼,最后根据成孔

图14 液压冲击锤冲击沉管

图15 检查贯入度

深度确定钢筋笼长度,进行相应的接长处理;②吊放前先确定起吊点、重心、起吊方案,吊点处设置U形加强筋,加强吊点,进行试吊,检查钢筋笼起吊时是否平稳;③起吊时使用两台吊车同时平吊,将钢筋

图16 上提液压冲击锤

图17 成孔验收

图18 钢筋笼保护层垫块

笼起吊至离地面0.3~0.5 m后,检查平稳后,慢慢起吊,主吊根据钢筋笼尾部距地面距离,随时指挥副吊配合起钩,钢筋笼吊起后,主吊慢慢起钩提升,副吊配合,保持钢筋笼距地面距离,最终使钢筋笼垂直于地面,副吊卸钩;④下放钢筋笼时对准套管中心,垂直缓慢下降,避免碰撞管壁,现场钢筋笼吊放如图20所示。

8) 管内吊灌桩身混凝土。①桩身混凝土强度等级均为C40,采用高性能的耐久性混凝土,抗渗等级不低于P10,混凝土坍落为140~160 mm。②使用混凝土灌注斗进行吊灌,斗内含有一根竖直的吊杆,该吊杆底部为圆盘形阀门,位于出料口外侧,其直径较出料口大,吊起竖杆时,灌注斗出料口闭合;吊车放下竖杆,出料口阀门打开,混凝土因自重灌入至套管中,吊杆式阀门灌注斗如图21所示,吊灌过程如图22和图23所示。③终孔直径较套管大,拔管时管内混凝土会扩散填充该间隙,灌注前计算该额外混凝土量,施工时灌注足量的混凝土,且保证混凝土充盈系数大于1.0;混凝土的浇灌高度保持

图19 防浮钢筋笼

图20 吊放钢筋笼

图21 吊杆阀门灌注斗

图22 吊灌混凝土

图23 混凝土灌入套管

图24 振动拔管

超过桩顶设计标高不少于0.5 m,保证桩顶设计标高及混凝土质量。

9) 弹簧振动锤拔管。①套管灌满入混凝土灌中桩身要求后,开始启动弹簧振动锤,等待振幅稳定后开始拔管作业。②正式拔管前,弹簧振动锤先振动5~10 s,再开始拔管,边振边拔;每拔0.5~1.0 m停止拔管,保持振动5~10 s后再继续拔管;如此反复,直至套管全部拔出,拔管过程如图24所示;③振动拔管时,除了在淤泥质土层拔管速度控制在0.6~0.8 m/min,其他土层拔管速度为1.2~1.5 m/min。④当套管底端接近地面标高2~3 m时,敲击套管外壁,通过响声判断桩身内混凝土是否充足;若响声脆响,则说明管内混凝土不足,及时补灌混凝土。

10) 套管拔出成桩。①套管拔出后,检查桩头直径、桩顶混凝土标高情况;②检查钢筋笼是否上浮,若上浮将其割除,并及时报监理、设计单位进行处理。

2.5 施工工艺特点

1)有效提高成桩效率。采用液压冲击锤对套管施加冲击,穿透力强,沉管速度快;采用振动锤对套管进行振动起拔,拉拔力大,拔管稳定性好,实现沉管、拔管一体化高效施工,显著提升灌注桩成桩效率。

2)优化现场管理。将液压冲击锤和弹簧振动锤安装至桩架上集成一体进行施工,沉管、拔管均在一体化机架中完成,施工工序连续紧凑,优化了施工现场的管理。

3)综合成本低。采用沉管、拔管一体化施工,利用冲击沉管成孔、振动拔管成桩,工序施工连续进行,提高了成桩效率,减少了施工机械投入,有效降低了施工综合成本。

2.6 创新点

1)沉管灌注桩冲击沉管成孔与振动拔管成桩一体化施工。一体化施工是将液压冲击锤和弹簧振动锤集成安装在打桩架立柱的滑道上,使用液压冲击锤沉管成孔、振动锤拔管成桩,通过卷扬机调整双锤的高度,即可完成沉管、拔管工序的转换,实现连续施工,快速成桩。

2)简便型吊杆阀门灌注斗。设计了吊杆阀门灌注斗进行混凝土吊灌,斗内含有一根竖直的吊杆,该吊杆底部为圆盘形阀门,位于出料口外侧,其直径较出料口大,吊起竖杆时,灌注斗出料口闭合;吊车放下竖杆,出料口阀门打开,混凝土因自重灌入至套管中,施工便捷高效。

3)井形钢筋笼与防浮笼桩靴组合措施。通过在钢筋笼底部设置井形钢筋和特制的防浮笼桩靴配合,桩靴的“7”字钩形钢筋会钩住钢筋笼底部,可有效避免钢筋笼起浮和在拔管过程中被套管挟带到桩外,提高施工效率。

3 结语

沉管灌注桩冲击沉管成孔与振动拔管成桩一体化施工技术,是针对大直径深长沉管灌注桩施工时沉管、拔管工序繁杂不连续,现场管理难度大等难题,在现行施工方法中或引入相关技术进行改进创新的一种施工新技术,通过将液压冲击锤和弹簧振动锤集成于桩架上,调整双锤在桩架上的高度来配合完成冲击沉管成孔、振动拔管成桩,实现沉管灌注桩一体化施工,并设置了防浮笼措施和简便型吊杆阀门灌注斗,整体施工连续紧凑,工序切换便捷,大大提升施工工效,该施工技术应具有良好的可操作性,易于推广,并对现场施工操作流程提供具体指导建议,是一种施工工艺上的突破和创新。