电炉炼钢过程渣线镁碳砖侵蚀机理研究

2023-11-15徐迎铁

陈 辉,徐迎铁

(1.宝山钢铁股份有限公司钢管条钢事业部,上海 201900;2.宝山钢铁股份有限公司中央研究院,上海 201999)

电炉冶炼过程中保护炉衬,降低炉渣和电弧等对炉衬的侵蚀意义重大,可以提高炉龄降低生产成本。电炉耐火材料工作层主要由镁碳砖、炉底捣打料等组成。总体来看,电炉耐火材料损毁因素有:侵蚀、氧化、冲刷、熔融、剥落和水化,其中主要是氧化、化学侵蚀和冲刷[1]。镁碳砖因为受到炉渣化学侵蚀及电弧热侵蚀的交互作用,侵蚀最为严重,需在冶炼间隙补炉来维持其厚度确保生产稳定进行;电炉炉底捣打料的侵蚀主要由废钢加入、炉顶高位兑铁水对炉底耐火材料造成较大的机械冲撞与冲刷形成[2-5];另外,炉门口区域也是炉衬薄弱环节,在日常使用过程中受热膨胀的影响,该位置耐火材料易出现起拱、跑砖现象。为了提高炉龄,国内某电炉厂采取优化耐火材料材质、改变炉底捣打方式、改进炉衬耐火材料砌筑工艺及优化冶炼操作工艺等措施,使电炉炉龄得到显著提升[6]。

控制电炉冶炼渣线镁碳砖的侵蚀是提高炉龄和减少喷补的关键环节,通过造泡沫渣加强对电弧的保护可大大降低电弧对炉衬的辐射,但电炉炉渣对镁碳砖侵蚀仍不可避免。对于其侵蚀机理,相关研究认为,电炉炉内氧化性高的炉渣会脱除镁碳砖中部分碳,致使砖体工作面显微结构松动脆化,在烟气、炉渣、钢液冲刷下剥落而被蚀损[6],镁碳砖的侵蚀随炉渣中FeOx质量分数的增加而加剧,控制炉渣FeOx质量分数小于16%可有效降低炉渣对炉衬侵蚀[7];通过对电炉镁碳砖使用后观察分析发现,镁碳砖使用后可分为渣层、镁砂层、脱碳层、原质层,渣层中有大量类球形镁浮氏体和钙镁硅酸盐,在靠近原质层的脱碳层区域,有氧化铁被石墨还原生成的大量铁珠,这些观察结果也从侧面说明了炉渣脱碳加剧侵蚀镁碳砖[8]。碱度小于2的炉渣在侵蚀界面处生成低熔点物CMS,低熔点物的出现促进镁砂颗粒的溶解,进而加速镁砂颗粒的脱落[9-11]。为了防止炉渣对镁碳砖的侵蚀,陈昱等[7]在实验室条件下观察到侵蚀渗透层主要由还原Fe相、渣相及镁铝尖晶石相等组成,镁铝尖晶石相的形成对熔渣向镁碳砖中渗透起到了抑制作用,适当提高炉渣中MgO 的质量分数(大于8%),能够抑制耐火材料向炉渣中的溶解过程,促进尖晶石相的形成,降低炉渣对炉衬耐火材料的侵蚀速率。以上研究并未对实际生产中的电炉炉渣侵蚀镁碳砖机理,以及电炉炉渣氧化性和碱度哪个因素对镁碳砖侵蚀影响更大进行深入探讨,同时耐火材料受热变化对侵蚀过程影响也少有研究报道。本文通过对实际生产炉衬的显微分析及利用现场炉渣进行镁碳砖侵蚀试验,进一步深入研究电炉渣线镁碳砖的侵蚀机理,为现场提高炉龄提供技术支撑。

1 试验材料及方法

为了观察炉渣如何侵蚀镁碳砖耐火材料,电炉炉壳下线维修时从渣线部位取得仍粘有渣的镁碳砖作为观察试样,经过切割处理后抛光,在扫描电子显微镜(JEOL-IT300LV)下观察炉渣侵蚀镁碳砖耐火材料形貌并做侵蚀相构成的能谱分析,对元素进行能谱半定量成分分析。

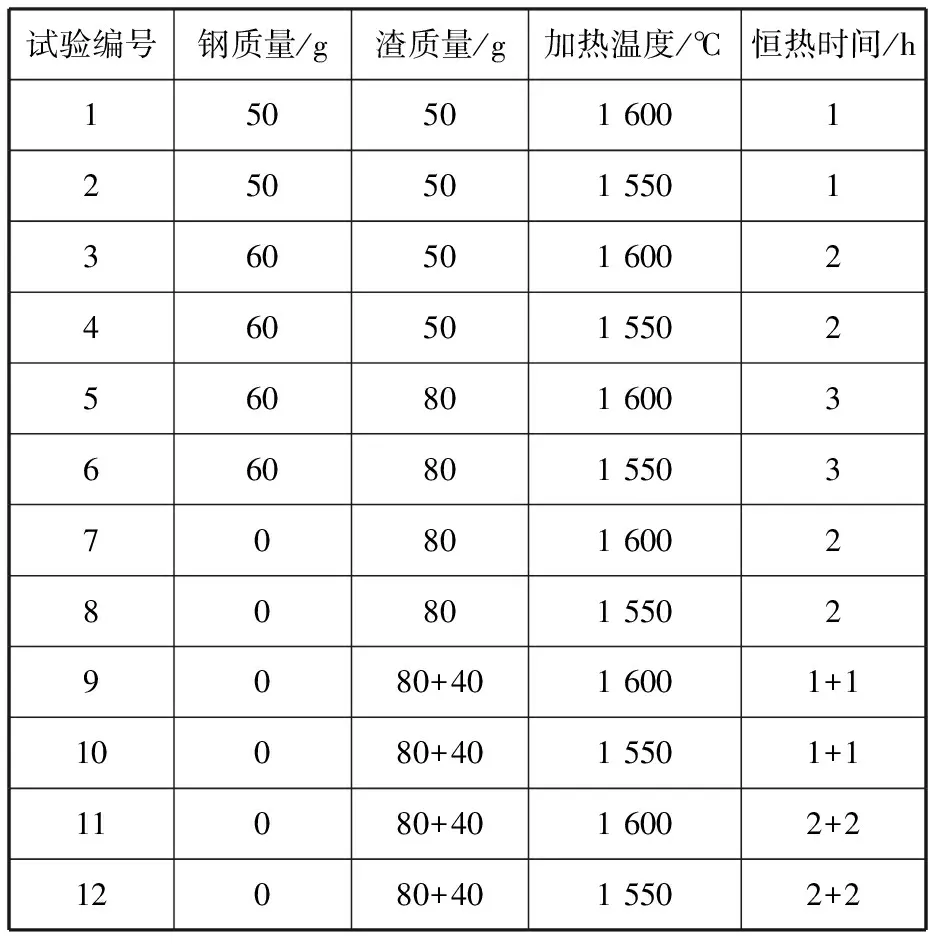

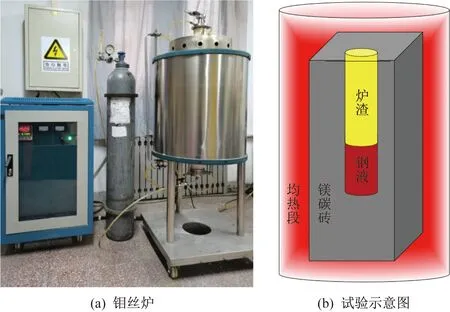

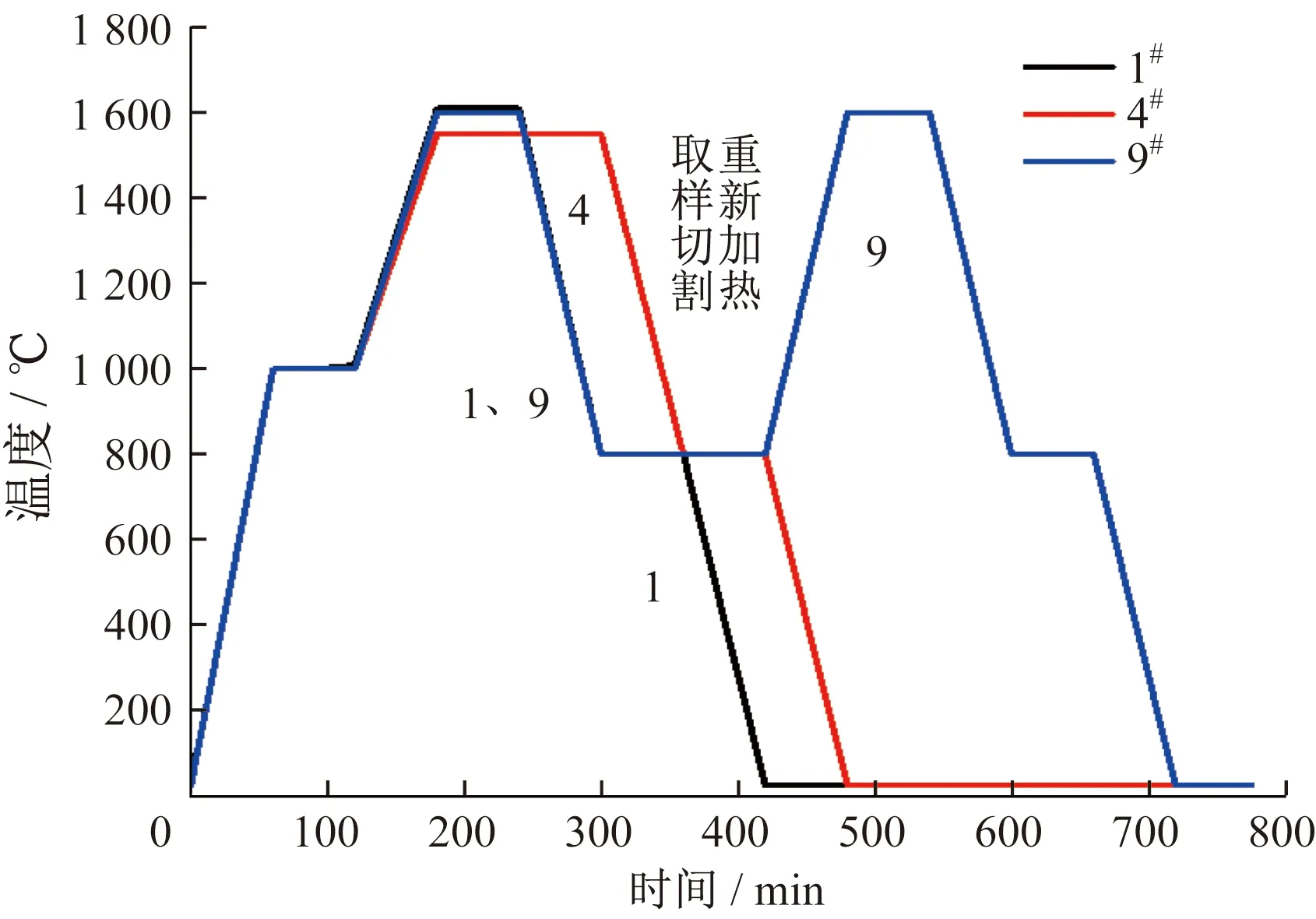

炉渣侵蚀耐火材料不仅与炉渣成分相关,而且还与耐火材料的受热状态相关。为了模拟温度及其变化对耐火材料损耗的影响,在钼丝炉进行炉渣侵蚀耐火材料试验,试验设备及钼丝炉中试验样品的分布如图1所示。先把镁碳砖切割成长方体状,把中心部位掏空,塞入需要试验的钢铁料和渣料,放入钼丝炉内升温,钢水和炉渣熔化后保温,相关技术参数见表1,典型炉次的温度控制曲线如图2所示。

表1 试验过程相关参数

图1 试验设备及试验示意图

图2 温度控制曲线

表1中1#~6#试验在镁碳砖掏空部位加钢铁块模拟钢水,发现镁碳砖内是否有钢水对试验结果几乎无影响,后续试验不再加钢铁料。试验结束后,将镁碳砖剖开,观察侵蚀情况。表1中9#~12#试验为高温保温一段时间后冷却,冷却阶段可取出镁碳砖切割一段观察侵蚀情况,然后再加热保温完成试验,温度变化曲线参见图2中9#对应曲线。9#~12#试验目的是模拟镁碳砖在冷热交替情况下的侵蚀过程。

2 试验结果与分析

2.1 渣线镁碳砖侵蚀微观分析

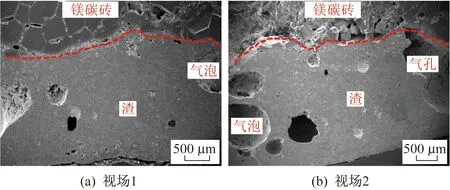

炉渣侵蚀渣线镁碳砖总体形貌所观察的两个视场如图3所示。两个视场均发现在炉渣侧有气泡,镁碳砖与炉渣间有一界面清晰反应层,其他视场观察结果一样。

图3 炉渣侵蚀镁碳砖耐火材料总体形貌

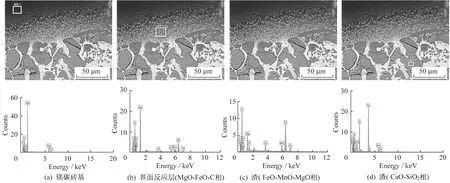

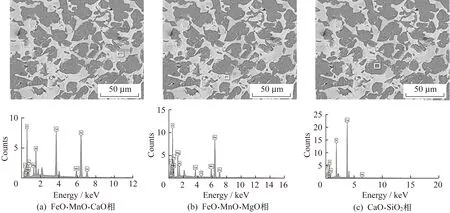

镁碳砖基体、界面反应层及渣中的相构成如图4所示。可以看出,界面反应层发现了MgO·FeO·C相,而渣相主要是由FeO·MnO·MgO相和CaO·SiO2相组成。从形貌看FeO·MnO·MgO在炼钢温度条件下充当溶液角色,而CaO·SiO2充当溶质角色,并未发现耐火材料主体成分MgO与SiO2组成新相。进一步对电炉炉渣相进行深入观察,所发现的相是FeO·MnO·CaO、FeO·MnO·MgO、CaO·SiO2相,如图5所示。由此可见,FeO·MnO·MgO相的形成是镁碳砖溶解到炉渣后形成的主相,渣中FeO·MnO具备了溶解MgO能力,同时因电炉冶炼过程中炉渣中FeO还与镁碳砖中的碳发生反应生成CO气泡,镁碳砖边界变得疏松,形成脱碳层,在冲刷、热应力变化(炉冷炉热)作用下镁碳砖中MgO逐渐脱落或溶解进入渣中,变成渣的一部分,最终导致渣线镁碳砖被侵蚀。炉渣中FeO溶解MgO是导致镁碳砖侵蚀的主要因素,FeO含量偏高会导致侵蚀严重。电炉炉渣碱度经检测均在2.5以上,本次观察并未发现文献[9-11]所报道的CMS相,这说明在电炉炉渣体系内,炉渣碱度对耐火材料侵蚀影响不明显。

图4 镁碳砖与炉渣反应界面物相分析

图5 电炉炉渣物相分析

2.2 炉衬侵蚀热态试验分析

炉衬侵蚀热态试验1#~12#试样切割后的剖面图如图6所示。肉眼观察侵蚀结果,高温(1 600 ℃)下镁碳砖的烧损情况明显要比低温(1 550 ℃)严重,侵蚀情况也严重;在加热时间为1、2、3 h时,镁碳砖的侵蚀情况看不出差别,可能在炼钢温度下高温时间不是侵蚀的主要原因;模拟热炉冷炉交替的9#~11#试样两次加热,其侵蚀的结果比加热温度和总时间相同的一次加热要严重,也比其中间取样的侵蚀结果严重,中间过程取样侵蚀状态见图6中9#~12#样品耐火材料剖面上1/4部分。由此可以推断,在实际电炉生产中,渣线部位的温度对侵蚀有较大影响,温度越高侵蚀越严重;冶炼过程炉况的冷热交替形成的热应力也对炉衬侵蚀有着较大影响。

图6 试验后镁碳砖形貌

实验室镁碳砖侵蚀结果比现场结果看起来要轻微,主要是实验室状态下炉渣和耐火材料之间运动没有现场剧烈,但其反应的规律应与现场一致。

3 降低渣线镁碳砖侵蚀措施

根据前面对镁碳砖侵蚀微观结构的观察,炉渣中的FeOx不仅脱去镁碳砖中的碳导致其疏松,而且直接侵入耐火材料深处溶解MgO。同时,如果炉渣FeOx质量分数大于35%还存在流动性过好导致其黏度偏低从而恶化泡沫渣的特点,电弧失去泡沫渣的保护对炉衬侵蚀更为严重。为此在实际生产中采取措施降低炉渣FeOx含量,措施包括:强化供电,缩短通电时间从而避免吹氧时间过长导致钢水过氧化;略增加石灰和白云石的加入量来降低炉渣FeOx活度。这些措施实施后,炉渣FeOx质量分数稳定控制在30%以下。

根据前面所述钼丝炉试验结果,渣线部分温度高和冷热交替对耐火材料侵蚀影响较大,为此在实际生产过程中通过造良好泡沫渣,并在冶炼末期泡沫渣不良时适当降低电弧长度来防止电弧过多辐射传热到渣线部位;通过加强生产管理,配合适当补炉操作从而缩短了连续生产炉与炉间隔时间,避免镁碳砖渣系炉衬严重冷热交替,降低热应力对炉衬侵蚀影响。

上述措施实施后,炉壁镁碳砖侵蚀得到缓解,电炉中期炉龄稳定提升到450炉以上。

4 结论

(1)FeO·MnO·MgO相的形成是镁碳砖溶解到炉渣后形成的主相,渣中FeO·MnO具备溶解MgO能力,炉渣中FeOx含量偏高是导致镁碳砖侵蚀严重的主要因素。

(2)电炉炉渣碱度通常大于2.5,炉渣碱度对耐火材料侵蚀影响不明显。

(3)渣线耐火材料温度越高,镁碳砖侵蚀越严重;高温段保温时间对侵蚀影响不大;渣线镁碳砖冷热交替试验显示镁碳砖侵蚀相对严重。

(4)电炉生产过程通过降低炉渣FeOx含量、缩短冶炼过程炉与炉之间间隔时间等措施,炉壁镁碳砖侵蚀得到缓解,电炉中期炉龄稳定提升到450炉以上。