矿井主通风机运行状态监控系统的研究设计

2023-11-15刘文梅

刘文梅

(西山煤电(集团)有限责任公司,山西 太原 030052)

1 矿井概况

杜儿坪矿位于太原市,年生产能力为385 万t,是一座大型煤矿。该矿曾经是平硐开拓,后因上水平的煤层已经开采枯竭,转换为斜井开拓,开采2#、3#、8#煤层。井田多沟谷山梁,地形切割剧烈,大部分地区被森林覆盖,属于高瓦斯矿井、中等水文地质类型,开采条件较为复杂。杜儿坪矿开采作业中采用两台轴流式风机作为主通风机,工作方式为交替运行方式,定期切换。现在开采中主通风机供风量难以根据实际需求及时调节[1-2],供风量基本维持在较大状态,设备功耗大,能源消耗大,且主通风机的故障排查及维护保养也是人工定期进行,问题发现不及时,真正运行状态也不能客观反映,影响生产过程,造成经济损失,甚至发生瓦斯爆炸,危及生命。因此,研发设计主通风机运行状态监控系统实时监控其运行及诊断故障状态十分必要[3-5]。

2 监控方案分析

主通风机运行状态监控系统需要实时监测的基础数据有风压、风量、温度、振动信号及电参量等,各类信号的采集采用具有矿用安全标志的传感器。除了实时监控,系统应同时具备简单的控制功能,如能控制风机、风门等。此外,为了使系统在可控状态下可靠运行,在通风机出现故障时,系统还应能及时诊断故障并报警。可知监控系统是涵盖了计算机控制、故障诊断等内容的多功能监控系统,对主通风机运行状态监控系统的研究设计,需要结合通风机工作原理、控制方式进行。

2.1 主通风机运行方式

为合理设计主通风机运行状态监控系统,首先对杜儿坪矿主通风机类型、工作流程进行分析。矿井选用的主通风机为轴流式风机,其结构主要包括电机、叶轮、主副风门和扩散塔等[6-7]。工作过程为:空气由进风口轴向进入叶轮,经叶轮旋转推动至导叶,导叶将空气流向转变为轴向流动并导入扩压器,实现井下供风[8-9]。

杜儿坪矿作为一座大型煤矿,供风系统可根据当时作业工作面的数量和所需风量调节供风量,但当前系统调节效果不佳,供风量基本维持在较大状态。杜儿坪矿主通风机供风量的调节方式采用的是变频调节,实际上是通过变频器调节通风机电机转速来实现的,整个过程中,管网保持不变,电机转速增加供风量增加,电机转速减小供风量减少[10]。采用变频调节,能达到高精度的特点,节能效果显著[11]。该风量调节系统中,采用的是HARSVERT系列高压变频器,采用U/f 恒定控制方式,其额定工作电压为6 kV,频率为0~50 Hz,最大输入电压10 kV。主通风机电机额定工作电压为6 kV,功率2800 kW,额定转速745 r/min。风机额定工作状态下供风量为6000 m3/min,变频控制下电机可视作转速n随输入频率改变而改变的单变量环节,风量数学模型为:

式中:Q为供风量,m3/min;n为电机转速,r/min。

2.2 主通风机机械故障机理分析

生产作业过程中,主通风机经常发生各种形式的故障,较为常见的故障一般为机械故障或者电气故障,其中机械故障频率更高,占60%。因此文章着重分析杜儿坪矿主通风机可能出现的机械故障[12]。

1)转子不平衡

正常状态下主通风机电机轴承各方向受压一致,轴承处于平衡状态,不会出现转子不平衡问题。但是由于轴承生产中用到的材料很难确保完全均匀,这就会导致后期运行中出现转子不平衡,转子不平衡会导致运行中振动,随着运行时间的增加,将会使轴承摩擦老化,容易出现转子不平衡的问题[13]。

2)转子不对中

转子不对中故障是指通风机电机相邻的两个转子的轴承中心线和轴心线发生倾斜或偏移。主通风机运行过程中可能因为安装不到位、机体下沉等因素引起电机相邻两转子轴心线与轴承中心线发生倾斜或偏移,从而造成电机转子不对中故障,包括轴线平行不对中、角度不对中以及组合不对中。

3)轴承故障

主通风机运行中电机轴承容易发生故障,一般有轴承磨损、轴承擦伤、轴承点蚀,随着使用时间延长,故障率也会增加[14-15]。轴承发生故障的原因多样且复杂,根据结构的不同,又包括内圈故障、外圈故障、滚动体故障等。电机轴承是主通风机核心部件,发生故障后严重影响主通风机安全运行。

综上所述,主通风机故障类型多种多样,且导致这些故障的原因又复杂多样,故障与故障原因之间关系也不明确,使得故障很难被分辨。经研究发现,当主通风机出现故障后,故障的机械结构之间会产生非平稳振动信号,这类信号主要是由于结构之间碰撞和摩擦引发的,不同原因导致的不同非平稳振动信号具有不同的特征频率,例如转子不平衡故障产生的非平稳振动信号的特征频率为基频,同时伴有2 倍频,转子不对中导致的非平稳振动信号的特征频率为2 倍的转子转动频率,同时伴有高次谐波,轴承机械故障的非平稳振动信号的特征频率又有多种,可以根据特征频率对主通风机进行机械故障识别[16]。该系统的设计主要识别的故障及其对应的特征频率见表1。

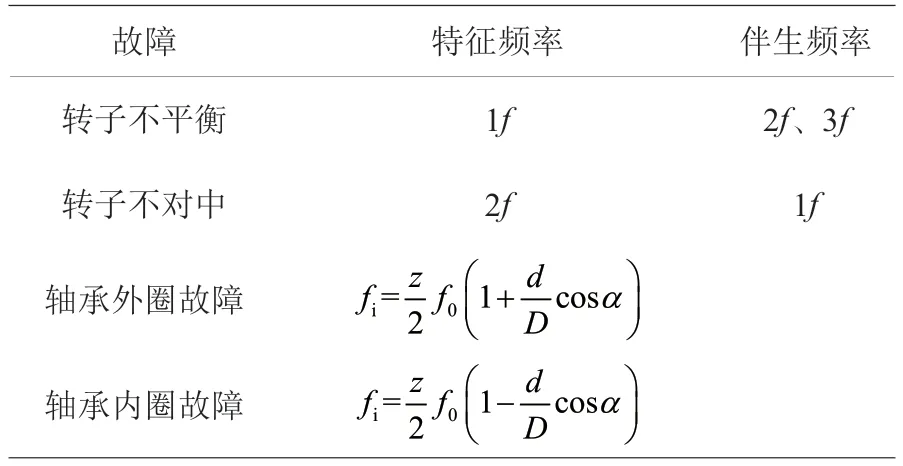

表1 不同故障类型特征频率表

表中:f、fi为特征频率,Hz;z为滚动体个数,个;f0为工频,Hz;d为滚动体直径,mm;D为轴承滚道节距,mm;α为接触角度,(°)。

2.3 主通风机监控系统关键参数分析

监控系统监控参数包括两部分:一是运行状态参数,如电机温度、电参数、风量等;二是故障参数,如振动信号。

2.3.1 电参数

电参数的测量监控一般通过使用电压、电流互感器及功率变送器获得,功率因数计算如下:

式中:S为视在功率,kVA;P为有功功率,kW;Q为无功功率,kvar。

2.3.2 温度

温度是主通风机是否故障的一个关键参考参数,温度异常,表示主通风机极有可能出现故障,主通风机轴承温度持续过高还会引起电机故障。温度的监测通过在电机内部设备传感器实现,由温度传感器测得温度,再利用温度巡检仪上传数据信息。系统设计对电机轴承温度及三相定子温度进行监测。

2.3.3 风量

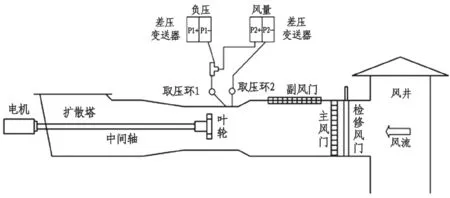

风量的测量利用负压复合管检测装置实现,如图1 所示,负压值为P2+与P2-的差值。

图1 风量测量计算图

风量计算如下:计算电机内外筒横截面积A1、A2;取压环1、2 处的动压PD、Pd;实际流量Q实、理论流量Q理;动压差ΔP;进而计算实际风量Q实。

式中:A1、A2为电机内、外筒横截面积,mm2;PD、Pd为取压环1、2 处的动压,Pa;ΔP为取压环1、2 处动压差,Pa;Q实为风机实际风量,m3/min;Q理为风机理论风量,m3/min;D为电机内筒直径,mm;d为电机外筒直径,mm;ρ为空气密度,kg/m;v、v1、v2为空气流速、取压环1 处空气流速、取压环2 处空气流速,m/s;K为修正系数。

2.3.4 振动信号

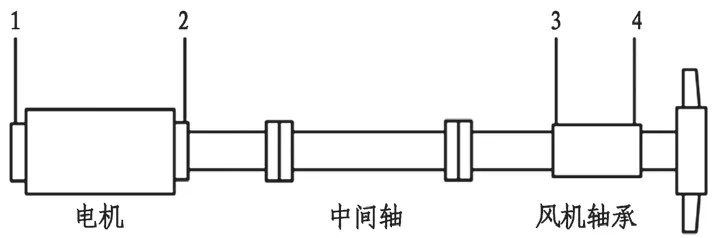

在风机振动明显处设置监测点,安装振动传感器,对振动信号进行采集;在主通风机驱动端(图2中1、2 位置)、轴承座处(图2 中3、4 位置)设置加速度传感器,对风机振动信号进行测量及传输。

图2 振动传感器安装位置示意图

3 主通风机监控系统设计应用

3.1 结构设计

以杜儿坪矿为工程背景设计主通风机运行状态监控系统,监控系统结构设计为集散控制系统与工业以太网结合的形式,系统由远程控制层、集中控制层及现场设备层构成[17]。远程控制层作为监控系统上位机,实现数据监测和信号下发,对整个通风系统进行统一控制;集中控制层由工控机和PLC 构成,采集传输现场设备的各参数信号,实现现场设备的监测控制,控制设备启、停及调速,监测主通风机运行参数,分析监测所得振动信号诊断是否发生机械故障;现场设备包括主通风机、风门电机、传感器等。远程控制层和集中控制层通过工业以太网进行信息交互。

3.2 软、硬件设计

3.2.1 硬件设计

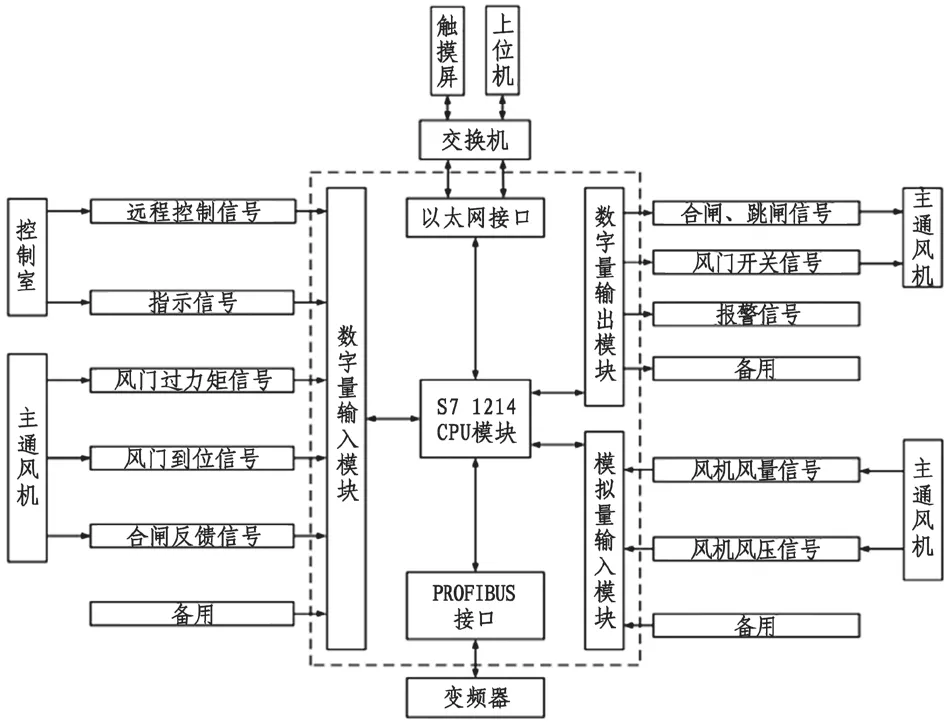

硬件设计主要是监控系统硬件结构的搭建,选择可编程控制器PLC 作为监控系统控制器,主要完成运行参数的采集和运行状态的控制。PLC 作为可编程控制器,由CPU、存储器、电源及I/O 口等构成,具有丰富的逻辑运算指令,通过I/O 口结合其内部逻辑运算可实现各种工业环境控制。控制系统的硬件核心即PLC,通过在现场设备关键位置设置各类传感器实时采集监测电参数、温度、风量、振动信号等运行参数,包括电参数模块、温度传感器、压力传感器、振动传感器等,由PLC 接收各运行参数并上传至上位机,进而接受上位机的动作指令,与现场设备驱动系统通信实现对设备的控制。PLC 控制系统设计如图3 所示。当主通风机运行中出现故障时,系统会发出声光报警,及时提示操作人员对系统故障进行维修。

图3 PLC 控制系统设计

3.2.2 软件设计

上位机主要进行监控平台和控制功能的设计,下位机主要是对PLC 控制流程进行设计,如主通风机的启停、供风量控制及故障报警等,采用工业以太网和PROFIBUS-DP 现场总线结合的方式与下位机进行通信。

1)启动设计

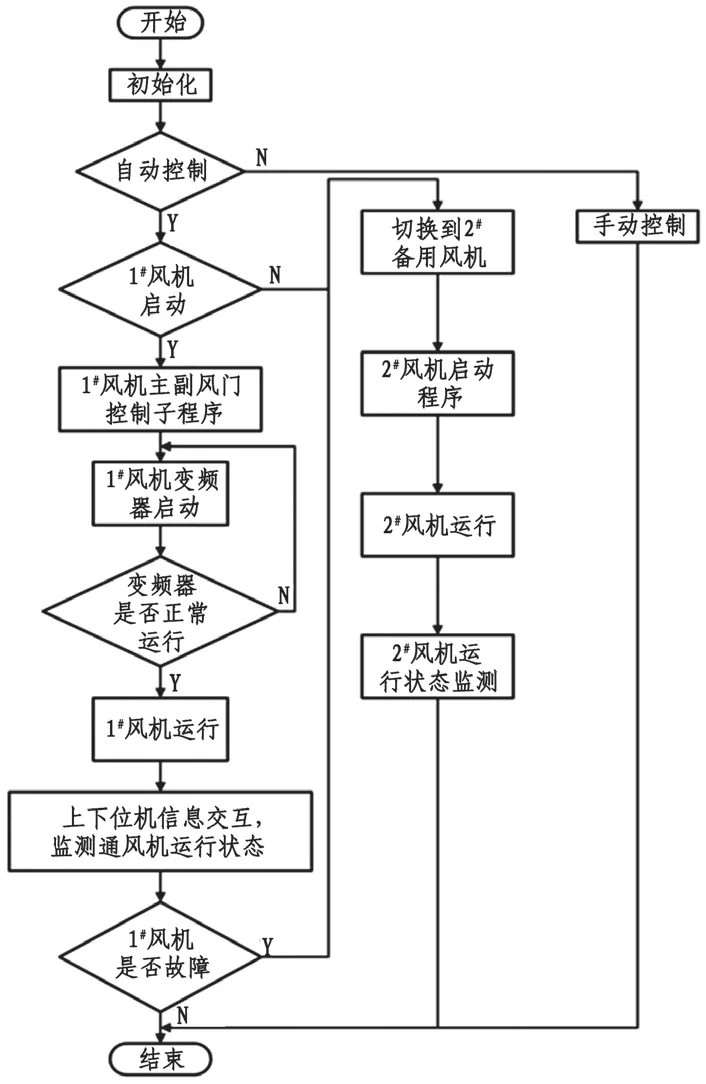

矿井主通风机设计两台交替运行,可手动或自动控制。以1#主通风机为例,启动程序设计如图4。

图4 主通风机启动流程图

2)风量调节设计

风量调节采用模糊PID 控制算法利用PLC 控制器实现。首先进行数据采集,在每个采样时间内,计算给定风量与实际风量的偏差及其变化率,分别乘以对应的量化因子实现模糊化,与模糊论域上下限值比较,超过的按上下限值计,再查表得到PID修正的模糊输出量,乘以对应的比例因子获得精确输出量,对PID 参数进行在线调节,完成风量调节的控制。

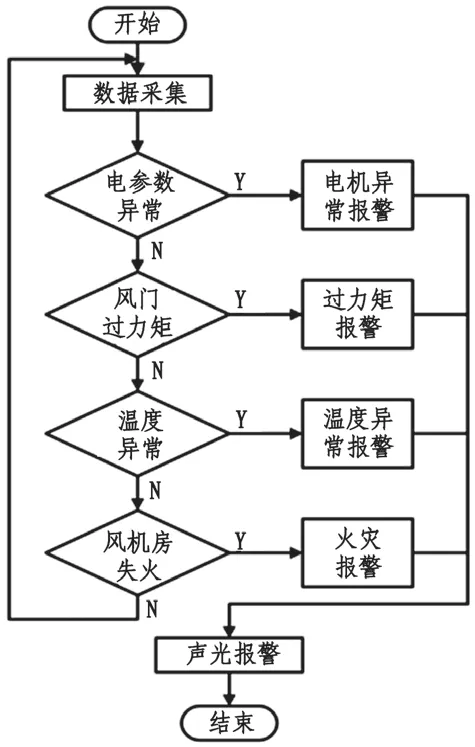

3)故障报警设计

故障报警程序设计如图5 所示。由现场设备层传感器采集各类数据传输至上位机,上位机进行分析计算,判断相关部位是否存在故障,若存在故障,控制台对应故障报警响起,工作人员根据提示进行检查维修,并启动应急措施。

图5 故障报警设计流程图

4)上位机监控界面设计

上位机监控系统应包括用户管理部分、数据管理部分和监控显示界面三部分组成。用户管理部分即用户登录、权限设置、退出等内容;数据管理部分即历史数据查看、风量变化曲线等内容;监控显示界面是矿井主通风机运行监控系统的关键内容,包括系统的电参数、电机轴承、定子的温度、风量等实时信息的显示、故障信息、风量调节等内容。

3.3 应用效果

监控系统完成设计后,组织开展联检,通过并取得联检报告后,在杜儿坪矿实际应用所设计监控系统。监控系统投入后,主通风机运行及维护的人员由8 名精简至6 名,节约了人力投入;供风量能更及时合理地得到调节;85%以上的故障信息能得到及时反馈与维修,且根据系统的诊断,故障类型也能得到明确的反馈,有效节约维修调试时间;各类数据的实时监控也能及时维护主通风机的异常情况,有效避免不必要的故障出现。

4 结语

杜儿坪矿作为一座大型煤矿,地质及开采条件较为复杂,矿井主通风机运行采用变频控制。为了解决开采中主通风机运行性能不佳、维保困难的问题,详细分析了主通风机变频控制下的运行方式,分析关键运行参数,在运行状态监控系统的设计中基于反馈的实时运行参数可判断并控制通风机运行状态。通过硬件结构和软件程序两部分完成监控系统的研究设计应用,应用中系统能做到实时准确地监测主通风机的运行状态,调节风量供给,有效节省杜儿坪矿开采中主通风机运行人力的投入,并且能做到超前提示,预防故障发生。