高水砂浆密闭参数及围岩压力耦合研究与应用

2023-11-15陈学雷

陈学雷

(国能蒙西煤化股份有限公司棋盘井煤矿,内蒙古 鄂尔多斯 017000)

煤矿井下正常有序通风是安全生产的前提,风流自风井进入井下,受负压作用在巷道中流动,但已回采完毕的工作面区域,若与新鲜风接触,极易发生自燃,危及井下安全。密闭墙具有在局部区域控制风流的作用,被广泛应用于盲巷和采空区的密封,其不仅具有隔绝采空区遗煤与外界新鲜风接触的作用,还具有隔燃、隔爆的作用。为此,密闭墙需具有一定的承载变形性能,其在最初构筑时,不受围岩压力的作用,但随着工作面的推进或工作面回撤后,其所在巷道围岩受支承压力影响发生变形,在此过程中,密闭墙也会受到围岩的压力作用。此外,若密闭墙不能与围岩同步变形,易在与围岩接触面产生漏气通道。因此,密闭墙材料需选取具有塑性延展性能的材料。目前密闭墙材料主要为石材、砖墙或混凝土,密闭方式多为拼接或堆砌。此方法材料消耗量大,需要消耗大量物力、人力,且施工进度慢,施工时间长,密闭墙接顶效果差。为改善上述密闭效果,一些学者开始对密闭新材料进行了研发,中国矿业大学牵头研制了高水速凝材料[1],其主要材料为A 料和B 料,水灰比可达6:1,减小了密闭墙所需的固体材料量,通过配套小料,可实现控制浆液凝固速度的功能[2]。此外,高水速凝材料密闭墙充填系统较简单,主要设备包括充填泵、输浆管和1 根混合管路,可置于井下硐室中,降低材料输送距离。采用高水速凝材料进行密闭墙充填,还具有密闭墙充填速度快,初凝早、早期强度高的优点,凝固后的墙体在外部压力的作用下具有一定的塑性延展性,因此在沿空留巷、采空区充填、密闭墙填充和防灭火[3-8]等多工程领域均有应用。

1 概况

棋盘井煤矿9#煤层为自燃煤层,自然发火期短[9-12]。平均埋深400 m 的0903 工作面处于回采末期,计划在该工作面回采巷道采用高水速凝砂浆材料构筑密闭墙,兼顾快速高效密闭、服务周期长、承压效果强的目标,实现安全与经济效益双重目标的效果。

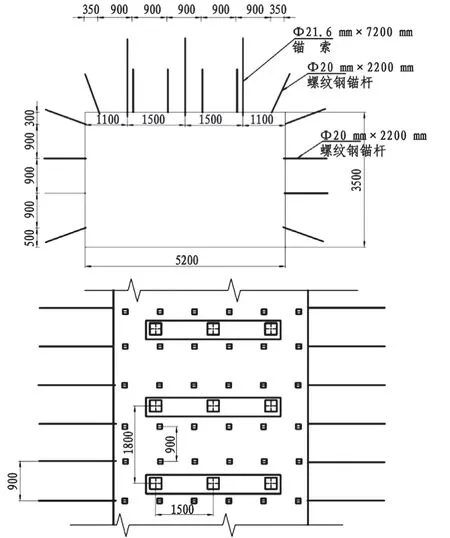

0903 工作面巷道为矩形断面,宽度为5 m,高度为3 m,基本顶为均厚6 m 的中粒砂岩,直接顶为均厚6 m 的砂质泥岩,底板为铝质泥岩。巷道的支护设计如图1。

图1 巷道支护设计断面图(mm)

顶板与两帮均采用间排距为900 mm×900 mm的Ф20 mm×2200 mm 左旋无纵筋螺纹钢锚杆进行支护,锚固端采用两支MSZ2360 树脂药卷进行加长锚固,锚杆配套托盘尺寸为125 mm×125 mm×10 mm(碟形)(厚度不小于9.5 mm),顶锚杆预紧力不小于100 kN,帮锚杆预紧力不小于60 kN。在顶板布置间排距为1500 mm×1800 mm的Ф21.6 mm×7200 mm 锚索,每排3 根。锚索间用300 mm×3500 mm 的W 型钢带进行连接,锚索预紧力不小于200 kN。

2 密闭墙正交试验方案设计

采空区永久密闭与联络巷密闭墙需具有防火性能,其稳定性是不可忽视的关键点。为了确保密闭墙稳定,达到安全高效防灭火的需求,需要充分考虑影响密闭墙稳定性的因素,具体如下:

1)墙体抗压强度

由图2 可知,高水砂浆速凝材料试件的单轴抗压强度与水灰比有关,水灰比由3:1 减小至1.5:1 时,试件的抗压强度增加了9.3 MPa。应选取合适的水灰比,确保墙体承载不破坏,同时兼顾一定经济性。

图2 高水速凝砂浆材料水灰比-应力曲线

2)墙体厚度

密闭厚度是保证密闭墙稳定性的重要参数,它不仅直接影响密闭墙的堵漏风效果,而且直接关系到密闭墙的构筑成本。采空区永久密闭墙构建于巷道口或停采线附近,与围岩互相作用形成密闭墙结构。联巷密闭墙的位置及材料确定后,同样需要考虑密闭墙的厚度。如若密闭墙厚度过大,墙体部分处于高应力阶段,在应力传递作用下墙体会造成一定程度破坏。

3)围岩压力

高水速凝砂浆密闭墙的密闭效果不仅受水灰比、密闭墙厚度两个主要内在因素的影响,还受到工作面停采线的距离远近的影响。若离工作面停采线较近,巷道受采动应力影响而变形加剧,密闭墙与巷道围岩间易出现非协同变形,影响密闭效果。

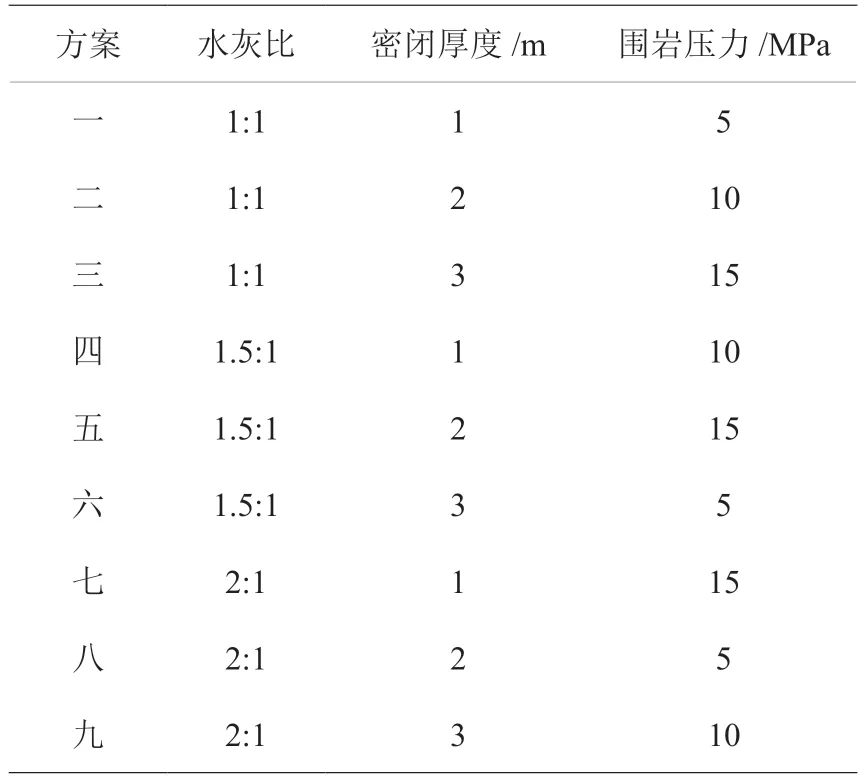

因此,建立了三水平三因素的正交试验方案,以探究密闭参数和围岩压力的耦合影响下密闭墙的密闭效果,各影响因素的水平设计见表1,正交试验方案见表2。

表1 各影响因素水平设计

表2 正交试验设计方案

3 正交方案数值模拟与效果分析

根据试验方案,采用PFC-FLAC 离散—连续耦合计算方法[13]建立了如图3 所示的密闭墙数值模型。模型采用线性平行键本构模型,结合高水速凝砂浆材料的单轴抗压强度,采用单元试错法得到不同水灰比条件下的密闭墙模拟参数,见表3。

表3 密闭墙模型参数

图3 密闭墙数值模型

3.1 数值模拟结果

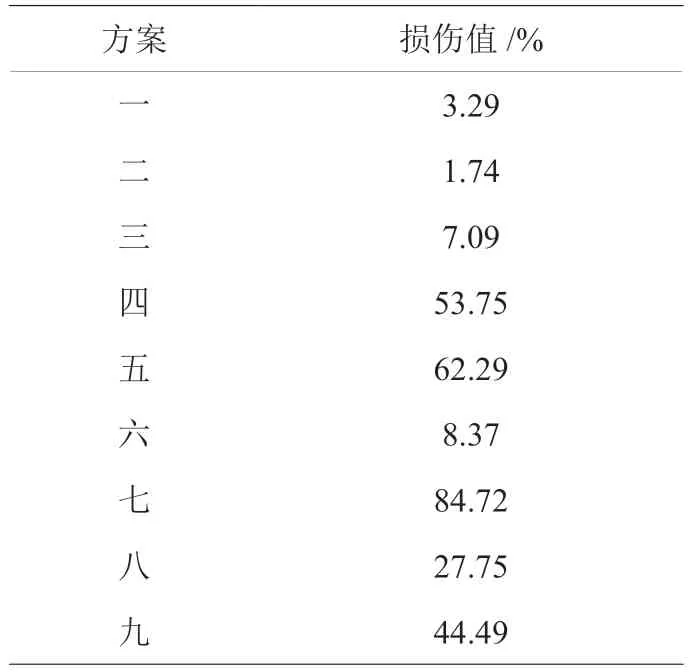

依次对正交试验9 个方案进行模拟,采用损伤值(裂隙个数:链接个数)定义密闭墙的破坏程度,即损伤值越大,密闭墙的破坏程度越大。模拟结果见表4 和图4。

表4 各试验方案密闭墙损伤值

图4 各方案数值模拟裂隙

结合表4 和图4 可知,裂隙先产生于密闭墙体边角处,然后向中部扩展,密闭墙中部裂隙密集度普遍少于四周裂隙密集度;水灰比为1:1 时的密闭墙裂隙最少,随水灰比增大,密闭墙裂隙不断增多;围岩应力为15 MPa 时的密闭墙裂隙最为密集,且同水灰比条件下,损伤值最大;密闭墙厚度为1 m时,即使部分区域未破坏,整体损伤值也较大。

根据裂隙分布情况,方案一、二、三、六的密闭墙受损较小,密闭效果较好,密闭墙损伤值均小于20%;方案八密闭墙受损程度有所增加,但中部区域相对完好,仍具有一定的密闭效果,密闭墙损伤值小于30%;方案五、七、九密闭墙受损严重,基本不具备密闭效果,密闭墙损伤值均大于40%。根据上述分析可知,当密闭墙损伤值小于30%时,均具有密闭效果。

采用Origin 软件对表3 中的数据进行拟合,拟合公式如下:

公式拟合度为93.7,与模拟数据具有较高的拟合度。

3.2 模拟结果分析

为进一步分析不同因素对密闭墙损伤的影响,计算得到各因素下三个水平对应的损伤均值以及水平间的极差,见表5。

表5 不同因素各水平损伤均值 %

由表4、5 可知,密闭墙损伤均值受高水速凝砂浆材料的水灰比的影响最大,当水灰比为1:1 时,密闭墙的损伤均值为4.04%,当水灰比为2:1 时,密闭墙的损伤均值为52.32%,极差为48.28。密闭墙损伤均值受围岩应力变化影响次之,当围岩应力为5 MPa 时,密闭墙的损伤均值为13.17%,当围岩应力为15 MPa 时,密闭墙的损伤均值为51.37%,极差为38.2。而密闭墙损伤均值受密闭墙厚度大小影响相对较小,损伤均值极差为27.23。原因如下:

1)当外界作用载荷超过高水速凝砂浆材料的承载极限时,材料将发生破坏,导致密闭墙受损,而高水速凝砂浆材料水灰比为1:1 时的单轴抗压强度为20.3 MPa,是水灰比1.5:1 时的1.62 倍,是水灰比2:1 时的2.26 倍。由此可见,随水灰比降低,高水速凝砂浆材料浇筑的密闭墙抗破坏能力增强。

2)作用在密闭墙上的载荷随围岩应力的变化而变化,当局部载荷超过充填材料的抗压强度时,密闭墙出现局部破坏,其整体承载能力也随之降低。

3)由图5 可知,密闭墙的破坏规律为由边角到中部,由表面到内部。当密闭墙厚度较小且出现破坏时,墙体厚度方向的裂隙前后贯通,导致墙体整体破坏;当密闭墙厚度较大时,沿密闭墙厚度方向中间部分存在未破坏的承载区域,密闭墙仍有很大的承载能力。

图5 密闭墙裂隙分布图

4 高水速凝砂浆材料充填参数及应用

4.1 充填参数确定

为保证施工通风安全,避免形成盲巷,决定在距大巷6 m 的位置施工密闭墙,密闭墙距设计停采线42 m。为保证长期密闭效果,密闭墙设计施工厚度为3 m。通过现场矿压监测,工作面停采时巷道围压为9.5 MPa。将上述参数带入式(1),计算得到高水速凝砂浆材料水灰比为1.5:1 时,密闭墙的损伤值为17.06%,小于30%,从密闭效果和经济性上综合考虑,可采用此水灰比。

4.2 技术应用

采用高水速凝砂浆材料快速构筑密闭墙,主要由充填袋(长×宽×高=6 m×3.2 m×3.2 m)、高水速凝砂浆材料充填体、金属网片、钢筋梯子托梁和对拉锚杆等结构组成,主要通过充填袋配合钢筋网、钢筋托梁、对拉钢筋形成内、外侧密闭墙,内、外侧密闭墙内充填高水速凝砂浆材料,形成完整的密闭墙。

主要施工工序为:1)确定密闭位置-按规定掏槽-设置临时支护;2)充填泵站准备-清理密闭充填区域-支设护模单体液压支柱-立模、穿对拉锚杆等-输送浆液;3)密闭墙养护3 d 后拆护模单体,完成密闭。密闭墙施工示意图如图6。

图6 密闭墙施工示意图

5 结论

1)设计了影响密闭墙体稳定效果主要因素的正交试验,采用PFC-FLAC 离散—连续耦合计算方法建立了数值模型,通过单元试错法得到了高水速凝砂浆材料的模拟参数。

2)密闭墙体边角处最先出现破坏,然后裂隙向密闭墙中部开始扩展,密闭墙中部裂隙密集度普遍少于四周裂隙密集度。

3)密闭墙的损伤值受高水速凝砂浆材料的水灰比的影响最大,受围岩应力变化影响次之,受密闭墙厚度大小影响相对较小。

4)基于现场矿压监测结果,从密闭效果和经济性上综合考虑,确定高水速凝砂浆材料水灰比为1.5:1。