AP1000 再循环管道系统的检查装置设计与开发

2023-11-15白东进刘硕郭文官益豪王子虎吕元亮

白东进,刘硕,郭文,官益豪,王子虎,吕元亮

(1.三门核电有限公司,浙江 台州 317100;2.国核电站运行服务技术有限公司,上海 200233)

AP1000 电站在安全壳淹没事故工况下,淹没水源通过安全壳再循环管道进入堆芯,为堆芯提供长期循环冷却,维持堆芯的完整性,是核电厂核安全的重要保障设施。由于安全壳再循环管道较长、弯头较多、布置上下起伏、存在倒U 型设计等原因,经研究,即使最大化地进行分段检查,也无法用常规内窥镜技术完成所有管道检查,因此开发一套专用检查装置势在必行。

1 设计依据

由于安全壳再循环冷却水流量对堆芯安全非常重要,AP1000 电站最终安全分析报告(FSAR)要求电厂在役期间每10 年对安全壳再循环管道进行检查,以确认没有发生堵塞等影响流道特性的异常发生。

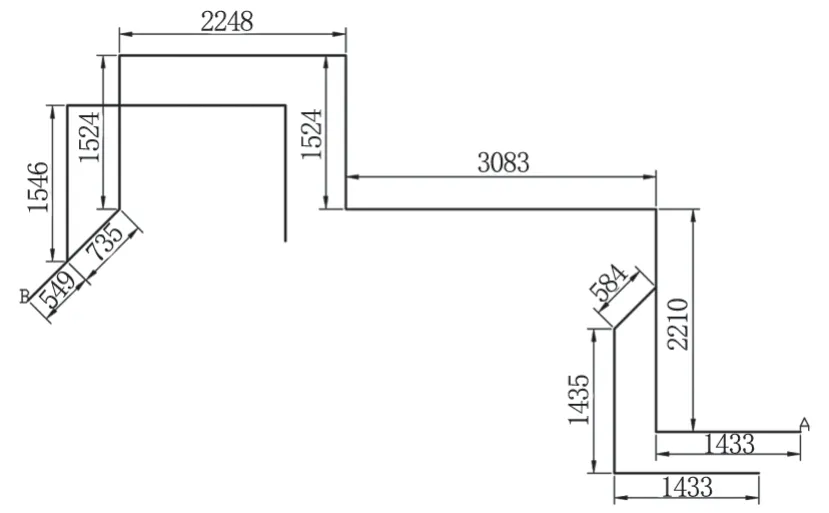

整体管道通过数个可拆卸的阀门,分成多个需检查管段,其中较为典型的复杂工况长管段如图1 所示。

图1

图1 中整体管段管长大于22m,整体管线较长;仅有A、B 两个管道入口,且入口处空间较小,A 处可用空间小于2 倍管径,B 处可用空间长度小于1 倍管径,可用空间较小;管道包含10 个弯头与2 个三通,弯头最小弯曲半径为1.5 倍管径(1.5D),弯头最大弯曲半径为3 倍管径(3D),整体工况复杂。

结合实际现场分析,认为将整个检查分为3 部分分段可较好地简化整体检查流程,即将A 入口至B 出口作为第一段,A 入口至第一个三通后的倒U 形管段作为第二段,B 入口至三通后的倒U 形管段作为第三段,本文主要针对其中最复杂的A 入口至B 出口段,进行分析开发。

目前,国内外针对管道内部腐蚀划痕的检查已做了大量研究,开发了各式各样的检测技术。管道发生腐蚀后,通常表现为管道的管壁变薄,出现局部的凹坑和麻点等,目前常用的管道内腐蚀检测技术主要是针对管壁的变化来进行检查和分析,如压电超声、电磁超声、漏磁检测、远场涡流、CCTV 检测等。

涡流检测法虽然可适用于多种黑色金属和有色金属,例如,探测蚀孔、裂纹、全面腐蚀和局部腐蚀,但涡流对于铁磁材料的穿透力很弱,只能用来检查表面腐蚀。而且如果在金属表面的腐蚀产物中有磁性垢层或存在磁性氧化物,就可能给测量结果带来难以避免的误差。漏磁通法检测的基本原理是建立在铁磁材料的高磁导率这一特性上,检测被磁化钢管表面逸出的漏磁通,就可判断缺陷是否存在,一般适用于检测中小型管道,且只限于材料表面和近表面的检测,被测的管壁不能太厚,抗干扰能力差,空间分辨力低。超声波检测法主要是利用超声波的脉冲反射原理来测量管壁腐蚀后的厚度,但受现场结构及时间的限制,无法进行有效的检查。

CCTV 检测能直观地了解管道内部现状,它有着感官直接、定位精度高、检查速度快等特点,通过软件和人工对管道内锈层、结垢、腐蚀、穿孔、裂纹等进行判读,全面了解管道现状,因此,较为适用于安全壳再循环的检查。

2 系统结构设计

安全壳再循环管为核级管道,其防异物要求,定位要求都有着较为严格的规定,且因整体检查需安排在大修期间,管段采用冰塞作为封堵方式,整体可用检查时间较短,因此整体装置需同时满足速度、精度的要求。

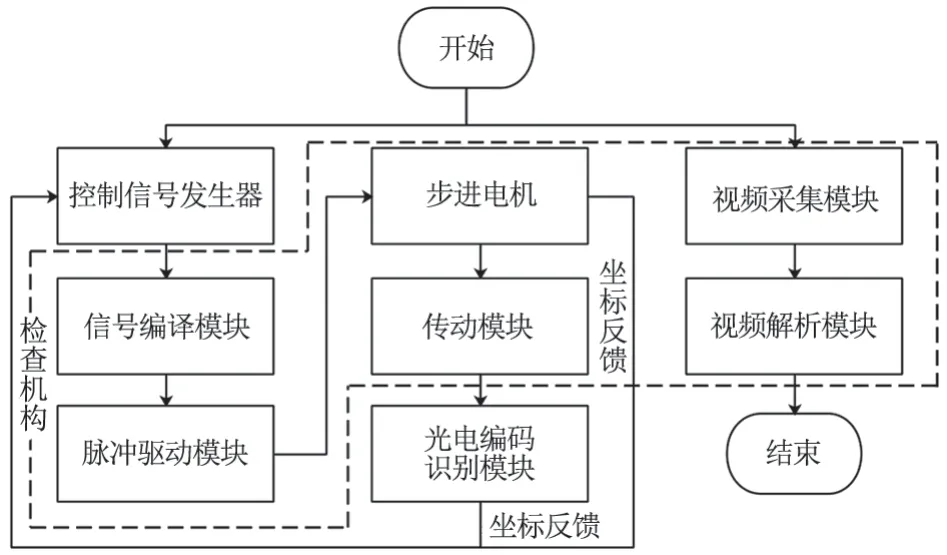

图2 为检查装置的整体设计结构逻辑图,装置由信号部分、驱动部分、视频检查部分、外部辅助部分四部分组成。

图2

信号部分:信号部分由外部的控制信号发生器根据操作员的执行发送运动指令,通过数据线缆传输至检查装置的信号编译模块,信号编译模块将运动信号编译成脉冲信号发送至脉冲驱动模块驱动步进电机前进。

驱动部分:步进电机通过传动模块同时驱动多组驱动轮,在某一驱动轮悬空时,可通过其他驱动轮驱动前进;传动装置上装有计步齿,将实际前进的步数转换为脉冲信号返回至信号编译模块后传输回信号控制模块。

视频检查部分:视频采集模块安装在检查装置前端,整体独立于驱动部分,通过数据线缆将采集的数据传输到外部控制器的视频解析模块,通过解析模块展开平铺,最后得到最终的检查视频。

外部辅助部分:外部辅助装置由线缆收放模块与有光电编码识别模块组成,光点编码模块通过识别电缆上的定距离标签来识别装置前进的实际距离,与检查装置的反馈步数组成双层反馈机制,结合预先设置好的检查对象参数,即可用来修正装置目前的实际位置。

3 机械结构与软件设计

3.1 机械结构设计

为最大化地模块化检查装置,减少因结构复杂引起的管道异物风险,爬行检查装置设计为检查装置、外部辅助装置、控制主机三部分,三部分通过传送线缆连接。

控制主机通过程序控制线缆控制装置及爬行装置动作,行进模式可选匀速模式、手动模式及故障回看模式;控制主机将前端的视频模块采集的数据进行平铺及算法处理,处理后的图像实时地显示在控制主机上;温度传感器、编码器、线缆控制装置计数器数据通过程序处理后,将机身温度、行进距离显示在控制主机上。

外部辅助装置由光电识别装置、牵引电机、线缆收集盘、控制模块、把手、箱体等组成,线缆采用玻璃纤维为外皮,外皮上每隔10cm 有一个2mm 黄色色环,用于已通过线缆长度的计算,线缆内含中央高强度细钢索、数据线缆、供电线缆。通过光电识别装置将线缆外皮上的标记点反馈给控制主机以修正行进距离,并接受控制主机的信号收放电缆;当控制主机识别出爬行装置失效后,可给予指令协助拖拽回收电缆,拖拽爬行装置离开管道,防止产生异物。

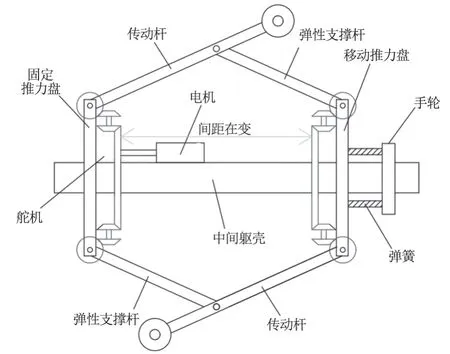

检查装置设计结构如图3 所示,包含视频采集模块,通过非球形镜片摄像头采集高清视频数据;环状光源补充模块,通过环形LED 提供高亮度光源,保证管道内视频采集区域亮度大于目视检查要求,可改装为可变化强度光源。

图3

检查装置由驱动轮驱动,通过传动杆与动力模块相连,并将传动杆提供的支撑力转化为摩擦力,驱使爬行装置动作;装置内含小型舵机与传动机构用于调整推力盘位置,进而可以改变车体整体大小,即传动杆外撑程度,进而主动地适应管道管径变化。推力盘内含1 组支撑弹簧,通过弹簧减少装置行进过程中的振动,并缓冲管道细微变化,自适应管道小范围变化。装置尾端加工了带锁定的螺纹结构,防止车体行进时连接装置脱离,并为数据、电力线缆提供连接插座。

3.2 软件结构设计

因管道检查有及时性要求,控制软件采用实时通讯的方式,保证现场检查的及时性;视频采集模块为最大限度地增加视频视角宽度采用了鱼眼摄像头的形式,因此采集的原始图像存在一定的变形,通过控制器且内置的视频畸变矫正算法,实时计算出对应的平铺图,实时显示在控制器上。

视频采集模块采集到的视频数据,会自动在外部的控制器中进行保存,采用先入先出的保存模式,基于存储空间的大小可保存2 ~3 小时的数据;在控制器上预留了外部存储插口,当开始数据保存时,可将原始数据与平铺数据数据保存至外部存储器上。

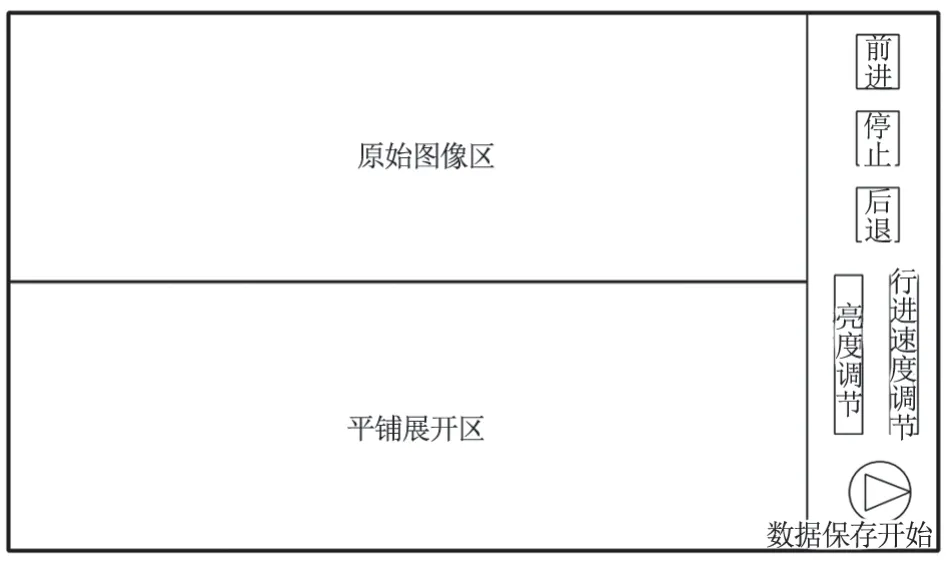

根据以上设计思路,设计控制软件界面如图4 所示,装置可通过界面上按钮直接操作行进,且具备调节亮度、速度的功能,并将实时原始图像与畸变矫正后的实时图像同时显示,图像的右上角会将计算好的距离直接显示在屏幕上,便于检查时及时发现故障区域并进行定位。

图4

4 功能测试与数据分析

检查装置的爬行定位精度是检查时至关重要的一个参数,通过测试装置通过已知弯头、直管的爬行距离可验证爬行定位精度。

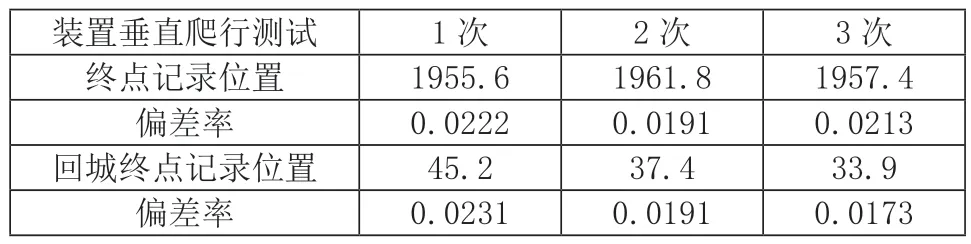

测试1 采用2m 长直径为200mm 的垂直亚克力管作为爬行管道,仅采用计步齿计算检查距离,测试数据如表1 所示。

表1

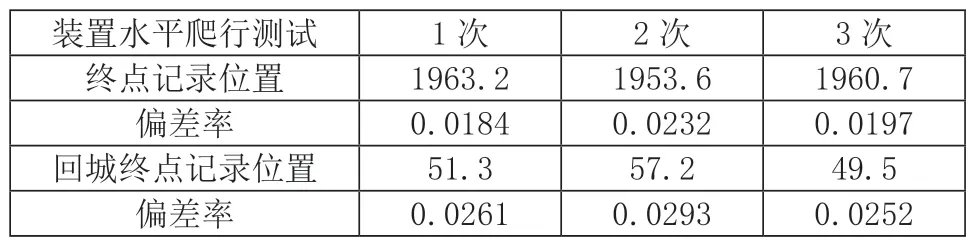

测试2 采用2m 长直径为200mm 的水平亚克力管作为爬行管道,仅采用计步齿计算检查距离,测试数据下表2 所示。

表2

根据以上测试数据分析认为,当检查装置在直管段爬行时定位精度在2%~3%,且误差比率不随着距离增加而增大。

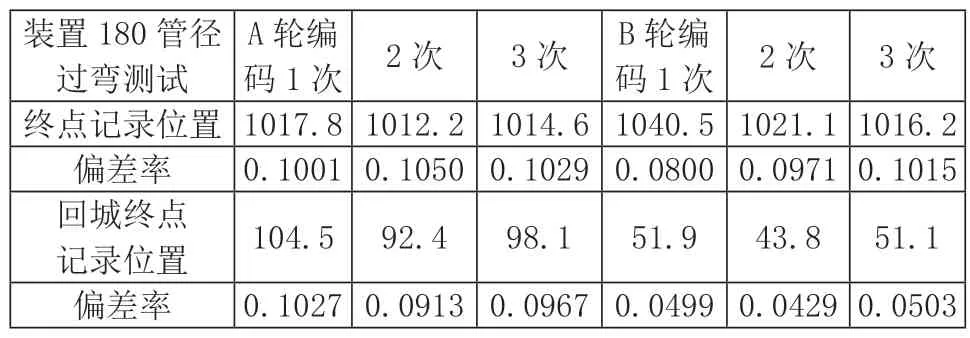

测试3 采用直径为180mm 的标准1.5D 弯头作为爬行管道,仅采用计步齿计算检查距离,测试数据如表3 所示。

表3

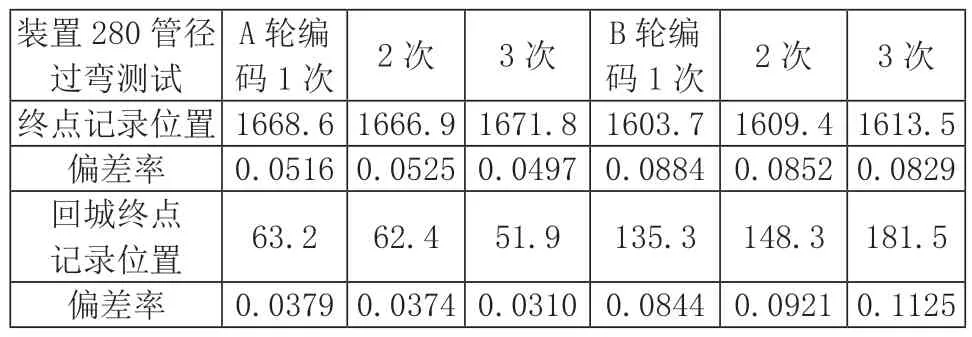

测试4 采用直径为280mm 的标准1.5D 弯头作为爬行管道,仅采用计步齿计算检查距离,测试数据如表4所示。

表4

根据以上测试数据分析认为,当检查装置在弯管段爬行时,长半径编码器的定位精度在3%~5%,短半径编码器的定位精度在10%~11%,因此,编码器数据采用将长距离数据及时对比覆盖至短距离数据寄存器的方式较为合理。

结合A 入口至B 出口段情况可知,检查管段总长13306mm,其中弯头占总长比40.6%,因此,预计整体最大误差约为507mm,其误差相对较大,无法满足精确定位的要求;根据已有的图纸,以每段弯管作为分段起始点进行标记后分段识别缺陷,最大单段误差约为98mm,满足现场实施要求。

5 结语

本文基于AP1000 电站最终安全分析报告(FSAR)要求,设计了一种基于视频检查的专用管道检查装置,实现了在非破坏检查方式下,在极短的时间内对管道缺陷进行准确的定位,为实现管道内部缺陷快速检查提供了一种具体的检查思路,在提高试验人员工作效率的同时,降低了现场人员的放射性风险;本装置的开发,也为国内所有核电站的管道内部检查提供了一种全新的技术服务方案。