航空转台通用控制系统设计与研究

2023-11-15常硕邓日棉王红稂芳连

常硕,邓日棉,王红,稂芳连

(国营长虹机械厂,广西 桂林 541003)

1 前言

某航空维修厂仅一个部门就拥有自动化测试转台设备10 余套,是检修航空装备必不可少的测试设备,几乎动态测试的部件都需要用到此设备,使用频次极高。鉴于多型转台设备使用年限较长,电子设备有其通电使用寿命,故障率逐年提高,设备维修较为困难,人员配比转换困难,影响检测进度;且动态测试的产品都须配有相应的控制设备,出现设备繁杂情况,造成设备利用率低、占用空间大;转台控制设备根据转台内部电机功率大小及各轴惯性比,都会配有较大电源,价格昂贵,造成资源浪费。

针对上述问题,对转台通用控制系统进行设计与研究,突破转台伺服控制系统的技术壁垒,研制转台通用控制系统。通过拟合现有转台控制设备共同之处,将转台进行空间三维划分,根据俯仰、航向、滚转三种方位轴,按类型将转台划分为单轴、双轴、三轴三大类;根据转台内部驱动电机类型,按供电方式将转台划分直流转台与交流转台两大类;根据转台内部测角元件类型,按照测角元件点数,进行测角元件选型,不同点数代表不同测角元件。通过将软件进行模块划分,设计不同方位轴、不同供电方式、不同编码器点数三种组合选型方式,涵盖空间三维坐标体系,采用双闭环从属控制结构运行方式,进行伺服系统设计。

2 转台通用控制系统总体方案

2.1 硬件总体方案

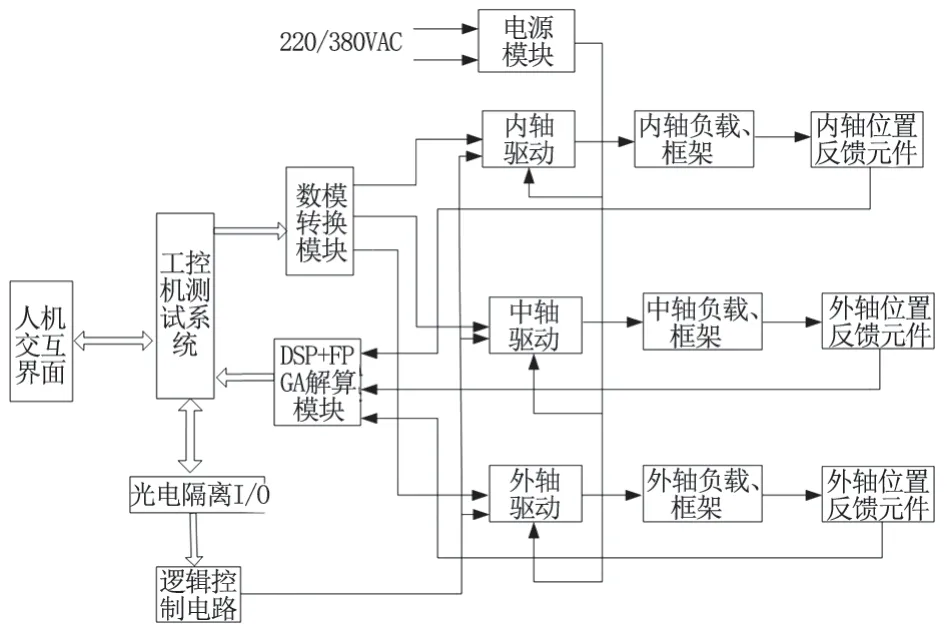

转台通用控制系统硬件设备一般包括底层下位机测算板件、各轴驱动控制器、上位机工控组件、散热风扇组、供电电源及硬件线路;整个硬件系统分为交直流电源模块、交直流驱动模块、下位机控制模块、上位机显示模块、散热模块等。考虑电机功率及各轴惯性比,需配套选用可调节的电源及电机驱动器;根据转台位置反馈元件反馈出的电脉冲信号,此通用系统下位机选用DSP+FPGA 组合控制模块进行位置、速度解算;根据反馈速度、冗余度、兼容性等,选用神州飞航多路通信板卡及DA 转换板卡。

通用设备以灰色减震机箱为框架,由可编程直流程控电源、可编程交流程控电源、神州飞航PXI 工控机、显示器一体化设备、Elmo 交直流驱动器和测试电缆组成,其中PXI 工控机中包含串口通讯板卡、DA 板卡及数字I/O 板卡等通用板卡。控制设备机箱整体由金属结构制成,使之成为一个完整的电磁屏蔽系统,且在驱动器的输入输出都加上电磁滤波器,保证系统的电磁兼容性;整个设备均采用成熟模块化装置,保证整个系统的可靠性和可维护性;整个设备每个用电模块都经过一根接地线,保证整个系统的安全性。

2.2 软件总体方案

通用控制系统主要基于下位机DSP+FPGA 组合控制模块解算来自转台位置编码器的电脉冲信号,并通过D/A转换板卡将控制信号传递给电机驱动元件,从而形成闭环回路控制模型。如图1 所示控制系统结构图,转台通用控制系统底层程序与上层软件主要应用图形化设计软件Labview 实现,系统分为硬件通用控制平台与软件通用控制程序,可以控制多型测试转台,通过选择转台类型、电机类型、编码器点数精确到具体转台。下位机平台分为数据处理模块、位置跟踪模块、速率校准模块;上位机界面设有综合控制区、单轴控制区、角位置速率显示区、波形显示区。软件系统由上下位机共同作用完成,可实现控制三个轴、任意两个轴或任意一个轴位置和速率等功能。

图1 控制系统结构图

转台的精度控制基于误差控制理论,上位机给出的指令值与转台运转实际的反馈值之间的差值为误差,系统的精度目标就是使这个误差等于零,达到指令值等于反馈值。该误差经过控制算法计算产生一个数字电压值,通过DA 转换为模拟电压输出给电机驱动器,电机驱动器根据给定的电压驱动转台各轴的电机,实现对电机的控制。利用MATLAB 仿真环境,建立仿真模型,搭建算法控制器,通过算法不断计算,推导出最优的参数组合,实现控制系统的精确控制。

3 通用控制系统原理分析

3.1 通用控制系统控制结构

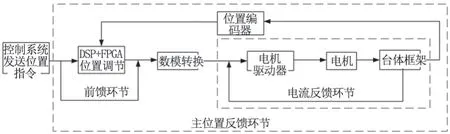

通用控制系统主要由电流环闭合回路与位置环闭合回路形成整体控制回路,用于保证系统的精度、降低电源纹波造成的浪涌电压、保证控制力矩的线性度、降低电机过流产生的影响。如图2 所示控制回路,其中电流环作为一级控制,可以近看成外加电流源,位置环作为整个系统的二级控制,决定着整个系统的控制精度。前馈环节,主要是弥补一、二级控制结构的缺点,随着闭环回路的增加,整个闭环回路的输入信号传递速度逐渐变慢,尤其在驱动信号的作用下位置不断变化时,动态误差会逐渐增大,加入前馈环节就变得尤为重要,可以通过综合控制使系统在具备稳定性的同时保证系统的精度。

图2 控制回路

通用控制系统采用电流环与位置环形成的双闭环从属结构,通过DA 转换卡控制电机驱动器的输入。转台机械台体通过角位置编码器将转台实时的位置信号传递给DSP+FPGA 解算模块,控制系统在采用相应的控制算法来精确控制转台,这就形成了系统的位置环。位置环作为系统的主反馈环,主要用于保证系统的精度。系统的电流环是通过驱动器内部实现的,电流环造成电枢电流负反馈,目的是减小电源电压的波动影响,增加控制电机力矩的线性度,同时,也可以起到预防功率转换电路和电机过流的作用,整个复合型环路结构稳态响应精度高、动态线性好的特点。

3.2 通用控制系统控制规律

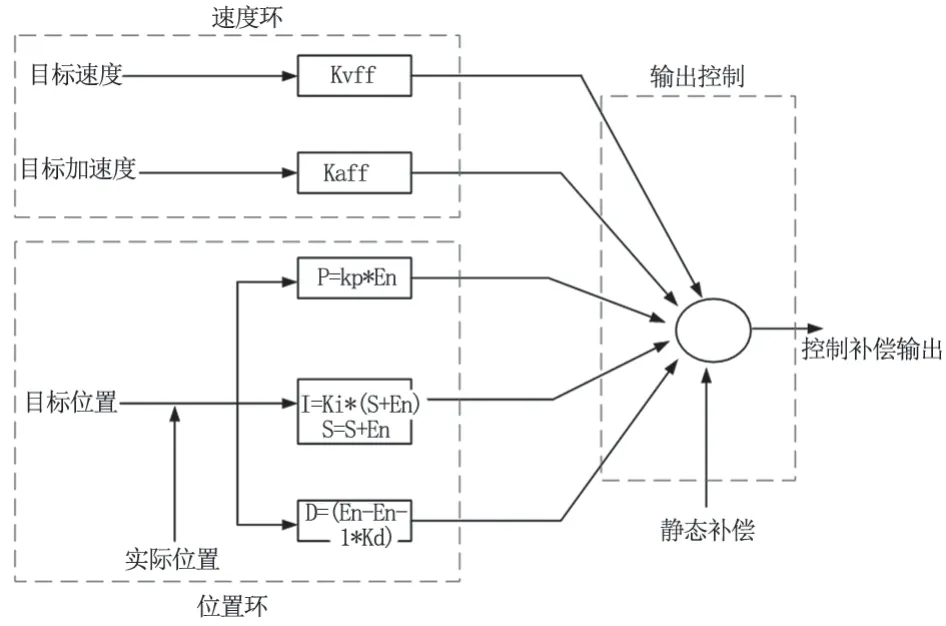

控制系统采用数字PID 控制算法,此控制算法是控制系统中技术成熟且应用广泛的一种技术,根据数学模型调节固化模型参数,从而实现整个控制系统的精度控制。由于转台系统超调量较大,为保持系统稳定,减小系统超调量,采用积分分离的PID 控制算法,其中KP部分为比例调节、Ki部分为积分调节、Kd部分为微分调节,本系统采用位置式算法,积分与微分由数值积分与差分算法来实现,采用后向矩形积分与后向差分,算法公式如下:

如图3 所示数字PID 控制器原理图,采用位置控制为主,速度控制为辅的控制方式,积分增益用来消除稳态误差,微分增益提供稳定系统阻尼,而速度前馈增益减少阻尼带来的跟随误差,加速度前馈减少系统惯性带来的跟随误差。系统应用MATLAB 软件里面的SIMULINK进行仿真算法研究,转台的位置控制仿真系统主要由信号模块、数学运算模块、控制器模块、传递函数模块和输出模块组成,以此进行数据调适,留存每台转台的最优搭配参数,实现比例、积分与微分的控制。系统采用复合控制方式,用于减少电机、轴承等带来的摩擦力矩、减小磁滞力矩造成的静差、抵消对系统输出的影响,该系统由PID 控制器构成的位置环、驱动电机的电流及电机驱动器构成电流环、位置反馈元件反馈信号和电机驱动器构成本伺服系统多环路结构,提高环路控制系统的稳态响应特性和动态特性。

图3 数字PID 控制器原理图

4 通用控制系统软件设计

4.1 软件结构

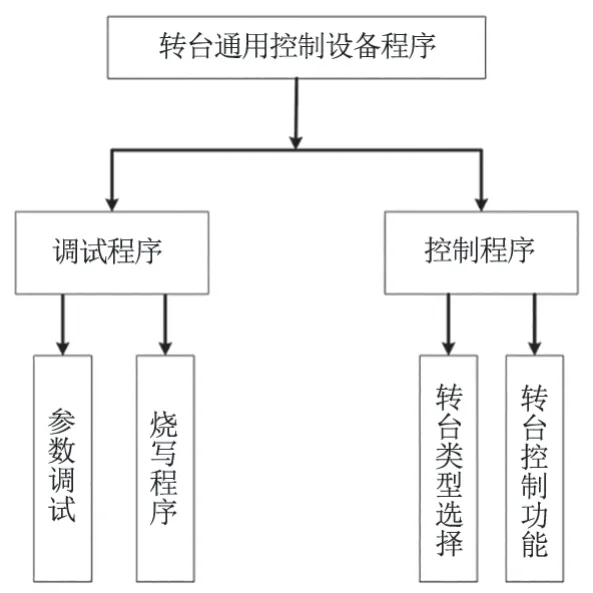

本系统软件程序采用双模块编写模式,将程序分为调试和控制两部分,如图4 通用转台软件结构框图,调试程序主要用于对不同转台PID 参数的调试并形成参数包烧写到下位机DSP+FPGA 组合控制模块中,控制程序主要是通过人机交互及远程受控的方式接收命令输入,通过解算将控制信号输出到硬件通用控制平台的控制器,控制器控制电机完成位置、速度、模式等功能,从而实现航空转台控制系统通用控制功能。控制系统是转台实现运动控制功能并最终达到技术性能指标的重要组成部分,系统软件是控制系统实现高精度控制的最重要一环,因此,调试程序与控制程序在控制系统中就变得尤为重要,如何配合好调试程序与控制程序之间的连接也变得尤为重要。

图4 通用转台软件结构框图

调试程序通过对转台控制系统进行参数整定,根据改进的PID 控制算法调节系统的数学模型,通过定点试验方法分别找出最合理的KP 与KI 数值,通过拟合得到最完美的算法模型,调试过程通常采用一个参数不变调试另一个参数的办法,不断根据测试状态缩小KP 与KI 的数值,且每台转台每轴都需要提前进行大量的调试,调试出固定参数,将得到的数学参数烧写到下位机DSP+FPGA 组合控制模块。控制程序根据已经固定的数学参数模型,通过DSP+FPGA 组合控制模块对控制系统执行元件输送特定的命令,并通过DA 转换卡将数字信号转换为模拟信号,此信号作为电机驱动器输入,控制着电机驱动器对相应的电机进行指令控制,控制转台按照控制程序给出的控制指令进行运动,从而实现控制转台的速度、位置、模式、状态写入的功能,此前根据转台的差异性选择不同的转台,同时,程序也会进行判读是否转台选择正确,根据反馈数据分析出问题所在,给出错误提示,及时进行位置制动,防止出现转台飞车现象。对此通过选择不同的转台参数来控制相应的转台,达到控制系统的通用控制功能,从而实现转台控制系统的通用化。

4.2 软件功能及实现方法

4.2.1 调试程序及控制程序

调试程序主要是对控制系统的位置环、电流环及速度环进行参数整定,电流环整定参数是先设置期望的带宽和相位裕度,设置的编译程序会自动地整定控制参数。编译程序首先根据传感器反馈回来的数据自动辨识实时位置及速度,再根据Fast 模式进行扫频,扫频结束后,进行前馈环节的位置控制。控制程序通过BST23208 串行仪器控制板卡对串口信息进行发送、回采、解析,得到相应转台的控制、状态信息。由于转台各轴运行位置需要进行实时采集,信息传输速度快、数据邮包数据量庞大,实时性要求高,故采用多线程技术将实时通讯子VI 放置程序后台单独运行,提高主程序的运行效率。

控制程序则保持控件的触发,对控件状态进行判读,读取对应的输入信息,进入程序判读部分,甄别出对应的转台控制参数,包括转台轴数、电机电源类型、位置编码器点数等信息,同时读取速度、位置和模式的要求对DSP+FPGA 组合控制模块发送对应的指令,DSP+FPGA 组合控制模块在收到指令后根据调试程序调试出来的参数包作为条件对驱动器发送对应的脉冲信号,实现对电机不同状态要求的控制。此外,控制程序还会根据转台的运行轨迹进行波形显示,可以更直观地了解到转台的运行顺滑度,当波形出现跳变时,需对固定数学模型进行重新调试,调试成功后重新烧写固化参数,保证系统运行的准确性。

4.2.2 控制模块设计

调试程序的调试界面主要包括电机选型、编码器选型、电流整定、速度及位置整定,整定后与控制软件进行联调。进行完电机及编码器选型后,进行电流、位置、速度参数整定,不断地进行参数调试。转台每轴均有电机1 ~2 台,控制多型号转台需了解每台电机的工作参数:供电类型、供电电压、额定电流、峰值电流、反馈形式、极对数、额定转矩、额定转速、最高转速等,确定电机参数后,需研究电机驱动器与多型号电机匹配度,分析驱动器供电形式、供电承受能力、信号传输定义、通讯协议等,选择可驱动多类型电机的通用驱动器。控制软件采用主控制界面和反馈界面同时显示的形式,其中控制界面包括各轴台位置、速率、置零、使能、失能等功能的输入和选择;反馈界面主要是实时反馈各轴转台的实时位置。

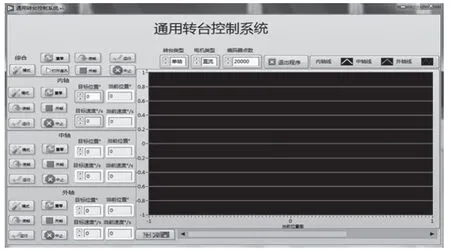

如图5 通用转台控制系统界面图,根据转台的类型单击分别选择转台轴数、电机电源类型、位置编码器点数,然后点击打开通讯。

图5 通用转台控制系统界面图

通讯成功后,实时反馈界面会发生变化并实时反馈状态当前的状态曲线,输入控制的位置和速率信息后,点击使能,如使能成功则状态会有一定刚性地进行锁定。此时,点击运行则转台会根据控制信息以一定的速度运动到对应的位置。并实时形成运动曲线,如中途需停止,需点击中止按钮停下状态。此外,转台在失能状态时可点击置零按钮,使转台以当前位置作为零位参考点。 ※

5 结语

通过将通用控制系统进行台体选型、电机选型、编码器选型区分出控制台体类型;通过将通用控制系统进行分模块设计,实现任意一轴单独运转、任意两轴运转及三轴连续运转,实现多轴精确定点控制;通过给出任意一轴目标位置及目标速度,实现台体定速、定点运行。航空转台通用控制系统进行调试与控制双模块联合调试,调试模块进行主要的参数整定与数学拟合;控制模块进行具体的目标速度、目标位置设定及界面显示。同时,通用控制系统的上电与断电保护、防飞车制动保护、软件保护和电磁兼容保护保证了系统的安全性,硬件与软件的稳定决定了通用系统的稳定性。