影响高压电脉冲破岩效率的关键因素分析

2023-11-15刘伟吉张有建祝效华陈梦秋

刘伟吉 张有建 祝效华 胡 海 何 灵 陈梦秋

1.西南石油大学机电工程学院 2.石油天然气装备教育部重点实验室 3.西南石油大学地热能研究中心

0 引言

在世界各国的工业化进程中,油气能源的消耗扮演着重要角色。目前世界上石油和天然气的能耗占比已超过煤炭、核能、水电及可再生能源的总和[1-3]。在未来的几十年内,中国的油气消耗量在能耗结构中的占比也将进一步加大[4-5]。我国油气勘探开发的主战场正由浅层转移到深层(超深层)高温、高压油气藏[6-9]。深层、超深层地层中,由于摩阻和围压等因素导致机械钻速仅为浅部地层的5%~10%,能量传递受限,钻井费用倍增。迫切需要一种结构简单、成本低且提速效果好的新型绿色破岩方法。为了降本增效,学界和业界就破岩方式开展了大量的理论和实验研究,也提出了许多新的破岩方法以提高钻井破岩效率,主要有高压水射流破岩技术[10]、欠平衡钻井破岩技术[11]、旋转冲击破岩技术[12]、扭冲破岩技术[13]、粒子冲击破岩技术[14]、超声波振动破岩技术[15]、激光破岩技术[16]、热力破岩技术[17]等。高压电脉冲钻井技术以其较高的破岩效率、良好的井壁质量、易定向破岩、绿色环保以及钻井成本不受钻进深度的限制等优势脱颖而出,具有巨大的发展潜力。

高压电脉冲破岩技术(又称等离子体通道钻井技术)始于20世纪50年代,是在苏联提出的脉冲放电理论基础上逐渐发展起来的一种具有很大潜力的破岩钻井技术[18-20]。高压电脉冲破岩凭借瞬时高压放电产生的动力冲击以及等离子体通道的热膨胀而产生力学效应破碎岩石。电击穿破碎岩石是一个极其复杂的过程,高压电脉冲破岩依据其破岩方式分为电脉冲破岩和液电效应破岩[21-22]。电脉冲破岩以水作为液体绝缘介质,放电电极(高压电极和接地电极)与岩石表面直接接触,在击穿电压上升时间小于500 ns 时,各介质的固有电击穿场强从大到小依次为水>岩石>空气。因此岩石优先发生电击穿,放电等离子体通道在岩石内部生成,产生的等离子体通道桥连接高电压和低电压电极,在岩石内部形成主放电通道,强电流的涌入会使通道的半径瞬间扩大超过100 倍、电导率增加10 000 倍[23],进而使岩石发生张拉破坏[24],破岩动力源自等离子体膨胀时产生的内部应力[25]。相反,液电效应破岩的放电电极并未与岩石表面直接接触,放电通道直接在绝缘液体介质中产生,凭借着放电产生的冲击波、高速水流作用、液体介质中气泡的溃灭等机械外力来破碎岩石[26]。

尽管高压电脉冲破岩方法能够改善钻井作业的能效,其破岩过程所涉及的多物理场耦合破岩机理却难以准确地描述。这也就在一定程度上制约了这项新型技术的工业化应用。在上述背景下,大量学者对高压电脉冲的电击穿过程和破岩模型进行了研究。

Boev 等[27-28]、Maker 等[29]和Cho 等[30]讨论了电脉冲破岩的可能过程,得出了比较一致的看法:高压短脉冲电压下,岩石的击穿场强小于液体介质(如电导率小于300 μS/cm 的水或油)的击穿场强,放电等离子体通道在岩石内部形成。等离子体通道形成后,高压电脉冲中的储能释放到等离子体通道中,并对通道加热,等离子体通道受热膨胀,产生冲击应力波对周围岩石做功,使岩石内部产生“内伤”。Malinovski 等[31]建立了固体中等离子体通道扩展和放电的三维随机模型,指出等离子体通道的扩展是由电场造成的不可逆的损伤累积驱动的,损伤积累的速率与通道内的能量释放速率成正比。Vogler 等[32]建立了基于非均质花岗岩的电击穿模型,指出晶粒尺寸、矿物孔隙度、孔隙流体、热膨胀系数和热导率等对破岩效率有重要影响,研究了电流通过孔隙流体和矿物时各物理量的分布。Ezzat 等[33]指出岩石发生破碎的可能性随着孔隙压降的增加而增加,孔隙压降随着孔隙尺寸、电压和岩石有效相对介电常数的增加而增大,同时与岩石孔隙度和电压上升时间成反比。Wang 等[34]与Kurets 等[35]通过模拟实验发现击穿位置或等离子体通道路径与形成的最大强度的电场位置密切相关,而高电场强度通常在具有高电导率的矿物边界周围产生。Burkin 等[36]建立了一个数学模型,模拟了电击穿阶段和爆破阶段的动力学过程,以及电学特性与引起破坏的拉伸变形之间的联系。Cho等[37]采用不同波形的压力波代替等离子体通道扩张时产生的机械波,对岩石进行了动态破裂过程的模拟,对比了不同上升时间和衰减时间的压力波导致的破碎过程。Usov 和Tsulkerman[38]发现电极与岩石表面接触放电时,放电的能量主要注入到液体介质中还是固体岩石中,主要取决于岩石和液体介质的性质、电极间距和施加在高压电极和接地电极上的脉冲电压大小。Burkin 等[39]仿真研究了固体中电脉冲放电,认为等离子通道在岩石中生长的纵深约为电极间距的1/3。Andres 等[40-41]建立了岩石的电场分布模型,分析表明矿物间静电极化导致了不同矿物边界上电荷浓度的不平衡,破岩过程中,高介电常数、低电导率矿物交界面上的局部电场强度会大大增大。

高压电脉冲钻井是一种非强接触式钻井技术,凭借高压电脉冲在没有机械磨损或弱机械磨损的情况下破碎岩石,其实际适用性因复杂的钻井环境而变得复杂,破岩过程涉及多个物理场的耦合效应,目前对于高压电脉冲破岩仍没有建立较为准确的描述模型,且已有模型对于破岩参数的优化指导作用有限。岩石材料的多样性和电脉冲破岩过程中的多物理场的相互作用都增加了建立精准电脉冲破岩模型的难度。笔者围绕高压电脉冲钻井技术的最新进展,深入分析了电脉冲破岩机理、电脉冲破岩过程、电脉冲钻进基础理论。通过理论分析和数值模拟,研究了电脉冲破岩过程中电学结构参数敏感性、岩石特征参数敏感性、电极结构参数敏感性等影响电脉冲破岩效率的关键因素及其影响规律。探讨了电脉冲钻井技术可能的发展趋势与研究方向,并提出了一种颠覆性的高压电脉冲钻井和机械钻井相复合的新型钻井技术,以期为高压电脉冲钻井技术的合理使用与钻井提速技术创新提供有益参考。

1 二维电击穿中电学参数敏感性

高压电脉冲破岩过程中电路结构参数(如储能电容、电阻、回路电感等)不仅影响着电脉冲发生器的工作性能,更对提高电脉冲破岩效率至关重要。基于笔者团队前期所提出的概率发展模型(PDM)[42-44],从电路分析和电介质击穿模型出发,提出了一种针对岩石介质的击穿模型,并利用该模型对击穿过程中电路结构参数敏感性进行了探究。岩石在电击穿过程中的电学性质介于电阻和绝缘体之间,欲考虑具体的电路结构参数对击穿过程的影响,有必要根据电击穿过程中岩石的电学特性来简化电路。简化后的电路图,如图1所示。图中U0为等效储能电容(C)(简称储能电容)两端的等效充电电压(简称充电电压)。回路电阻(Rz)为激励电阻、保护电阻和开关电阻等组成的等效电阻,回路电感(L)为电容电感、回路阻抗及已发展通道的等效电感,能量转换效率(ηe)可由公式求得:

式中Umax表示上升峰值电压,V,与电容的充电电压有关;U0表示充电电压,V。

主通道电阻(Rch)和基础电势(φd)均随时间变化。主通道电阻可以用电阻公式计算得到,基础电势则可以利用通道压降(Ed)和岩石介质的拉普拉斯方程进行计算。这样,在电路中引入绝缘子(KG)和主通道电阻,就在电击穿过程中综合考虑了岩石介于电阻与绝缘体之间的特性。根据简化电路导出岩石电击穿过程中的电路控制方程。

首先,由电流的基本定义式可得:

式中Q(t)表示注入等离子体通道的电荷,C;i(t)表示电路中的电流,A;t表示时间,s。

其次,对图1所示的简化电路,根据基尔霍夫定律得:

式中L表示电路电感,μH;i(t)表示回路电流,A;Rz表示回路电阻,Ω;Rch表示主等离子体通道电阻,Ω;Uc(t)表示电容两端的残余电压,V,与电容两端的充电电压有关;φd(t)表示基础电势,V,由等离子体通道发展路径与电极两端电压决定。

由储能电容两端的电压与注入等离子体通道电荷的关系得:

式中C表示电路的储能电容,F。

联立式(2)~(4)得:

1.1 储能电容

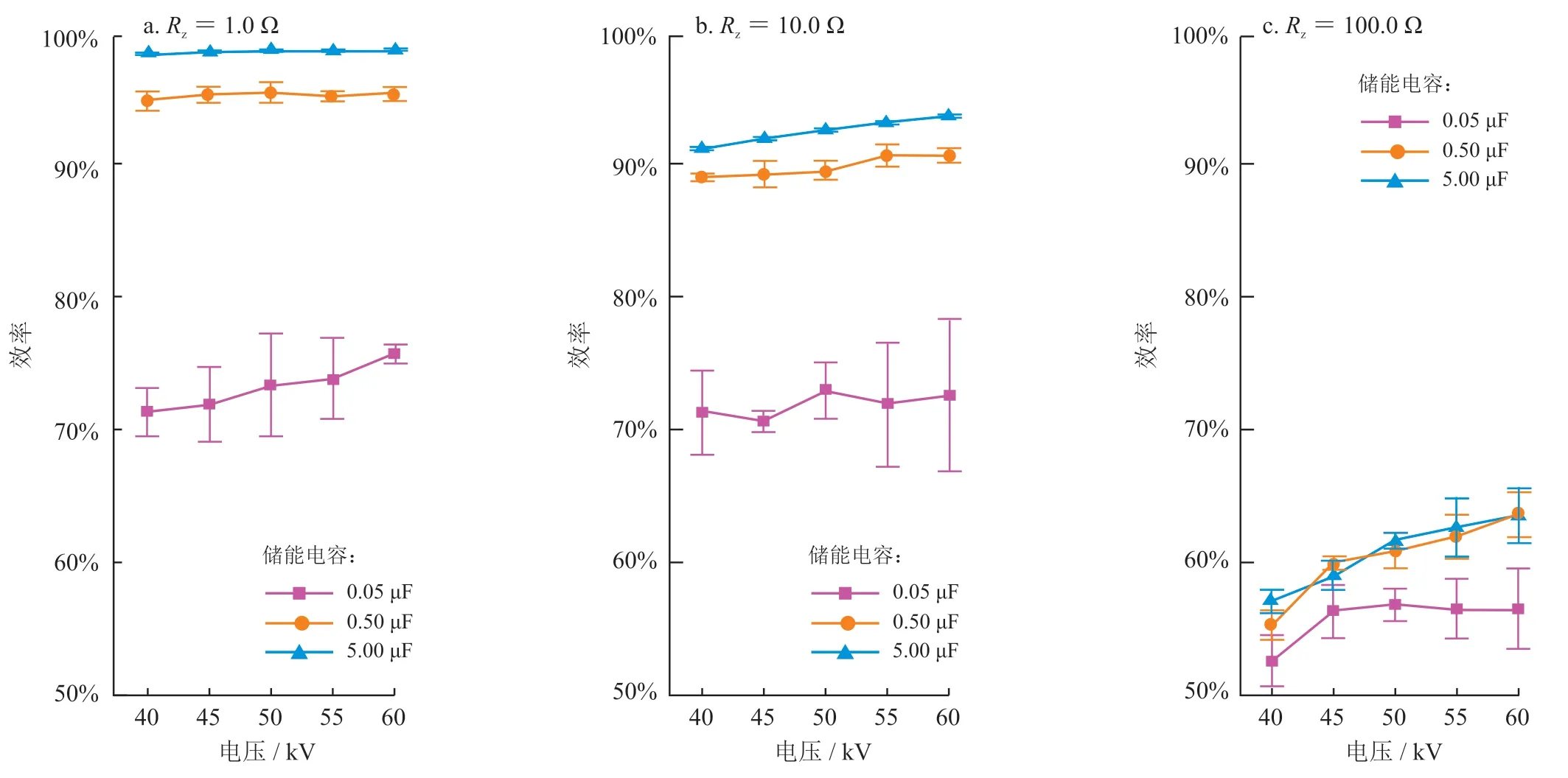

当电路电感(L)为0.05 μH 时,不同充电电压(U0)和电阻(R2)下,储能电容(C)对应的破岩系统的能量转换效率(ηe)如图2所示。由图2 可知,相同的充电电压、电阻和电路电感下,破岩系统的能量转换效率随电容的增大而提高,因此推荐储能电容取较大的5.00 μF。

图2 不同充电电压和电阻下储能电容对破岩系统能量转换效率的影响图

1.2 电路电感

当储能电容为0.5 μF 时,不同充电电压和电阻下,电路电感对应的破岩系统的能量转换效率如图3所示。由图3 可知,当充电电压、储能电容和电阻相同时,电路电感对破岩系统的能量转换效率几乎没有影响。但考虑到注入能量的因素,设计电脉冲钻井工具时,尽量减小电路电感,推荐电路电感取较小的0.05 μH。

图3 不同充电电压和电阻下电路电感对破岩系统能量转换效率的影响图

1.3 电阻

电阻几乎是所有电路组成的基本要素之一,是表征电路内部消耗能量的一种方式。图4 是电路电感为0.05 μH 时,各个充电电压、储能电容和电阻下破岩系统的能量转换效率。由图4 可知,随着电阻的增大,岩石内部能量的注入速率逐渐减小,电阻的增加不利于击穿动作的实现,这点与日常的认识相符合。在相同的充电电压、储能电容和电路电感下,减小电阻有利于破岩系统的能量转换效率的提高。算例中,建议电阻取较小的1.0 Ω。

图4 不同充电电压和储能电容下电阻对破岩系统能量转换效率的影响图

1.4 充电电压

电脉冲破岩系统中,充电电压的大小在一定程度上决定外界输入岩石内的能量大小。随着充电电压的增大,岩石内部能量的注入速率逐渐增大,增大充电电压能促进岩石电击穿动作的实现。图5 给出了电路电感为0.05 μH 时,各个充电电压、储能电容和电阻下破岩系统的能量转换效率。从图5 可知:在相同电阻、储能电容和电路电感下,增大充电电压能小幅度地提高破岩系统的能量转换效率。为保证单脉冲就能够完成电击穿动作,推荐充电电压取50 kV。

图5 充电电压对破岩过程中能量转换效率的影响图

2 二维电击穿中岩石特征参数敏感性

基于笔者团队前期提出的一种动态电击穿模型,从电路场、电流场、击穿场、传热场和固体力学五场耦合实现单个电击穿作用破岩的全过程[45-47];然后利用Comsol Multiphysics 5.6 多物理场仿真软件建立岩石的动态电击穿仿真模型,研究电脉冲破岩加载参数的匹配性,分析二维电击穿过程岩石特征参数的敏感性。

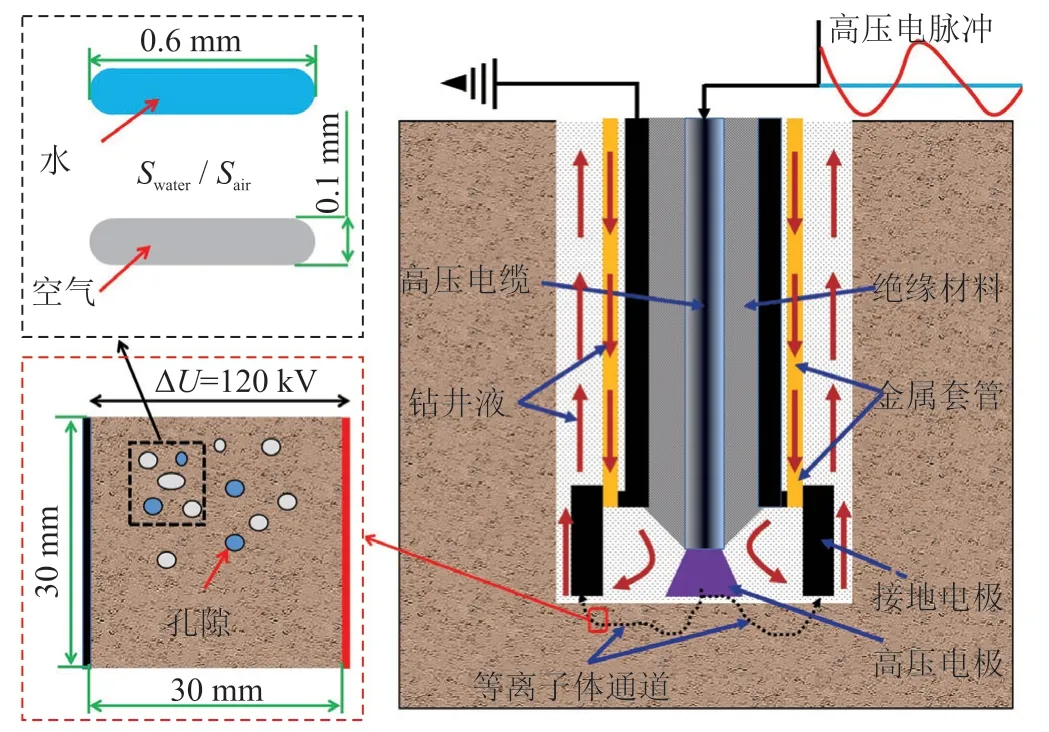

2.1 砂岩孔隙度

在二维动态电击穿模型的基础之上,考虑岩石中孔隙的随机分布、孔隙度以及孔隙流体介质的分布比例,建立了多孔隙岩石二维动态电击穿模型,以研究孔隙度和孔隙流体介质成分对高压电脉冲破碎岩石的影响机理,如图6所示。在岩石模型中,多个孔隙随机分布,其内部填充孔隙流体介质(空气和水)。

图6 多孔隙岩石二维动态电击穿数值模拟模型示意图

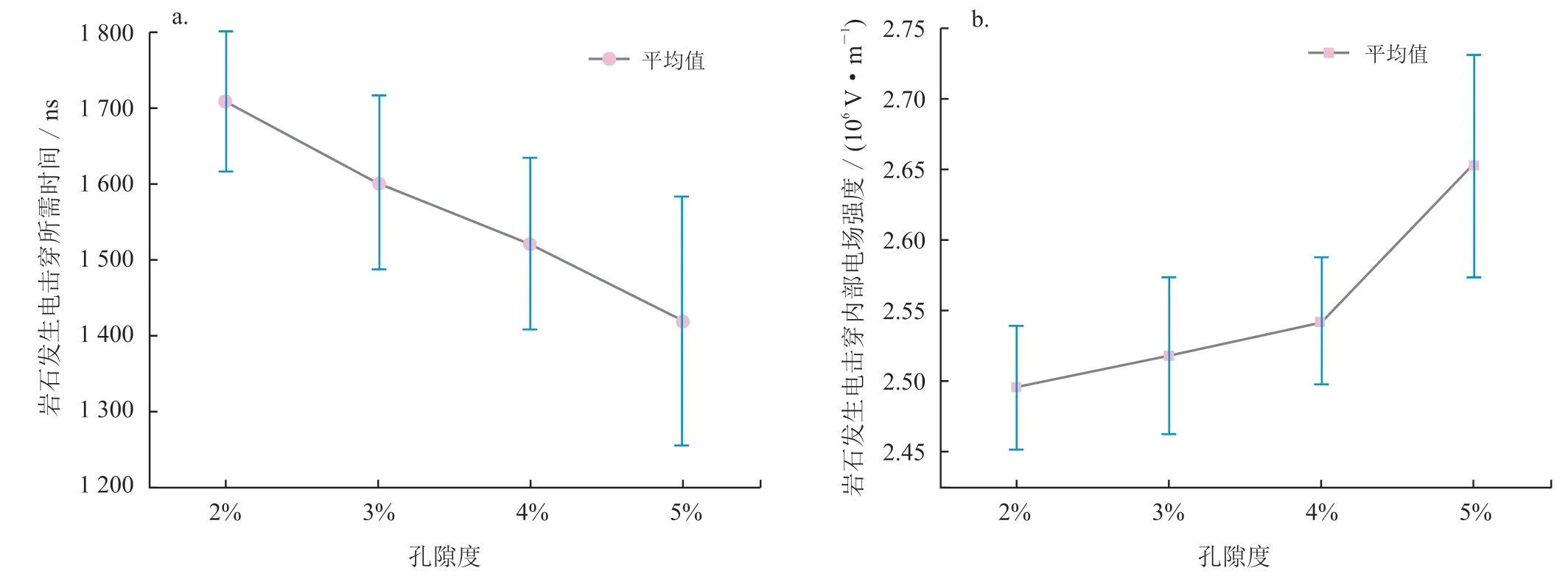

为得到岩石发生电击穿的时刻和其内部局部电场强度随孔隙度的变化关系。笔者选用了4 种不同孔隙度的岩石模型进行仿真实验,孔隙度依次为2%、3%、4%和5%。且为避免孔隙随机分布引起的误差,每种孔隙度均建立4 块岩石模型。在电脉冲破岩模拟实验后,对模拟结果进行均值处理,得到岩石的孔隙度对高压电脉冲破碎岩石的影响规律,如图7所示。

图7 不同孔隙度岩石发生电击穿所需时间和内部电场强度曲线图

从图7-a 可知,随着孔隙度逐渐增加,岩石内部发生电击穿所需时间逐渐缩短,表明孔隙度越大,岩石更容易发生电击穿。图7-b 表明,当孔隙度逐渐增加时,岩石内部的局部电场强度呈正相关增大,高压电脉冲破碎岩石效率逐渐增强。

2.2 砂岩孔隙流体介质

为分析岩石的不同孔隙流体占比对高压电脉冲破碎岩石的影响机理,沿用了本团队所提出的岩石内部状态变量(De)的概念,在电脉冲作用过程中,衡量岩石内部损伤的累积量 。进一步对岩石内部状态变量进行体积积分,从而定量评估高压电脉冲作用下岩石内部的等效失效体积(Vrock),即岩石的破坏区域。

式中Vrock表示岩石域的等效失效体积,m3;De是岩石的状态变量,无量纲。

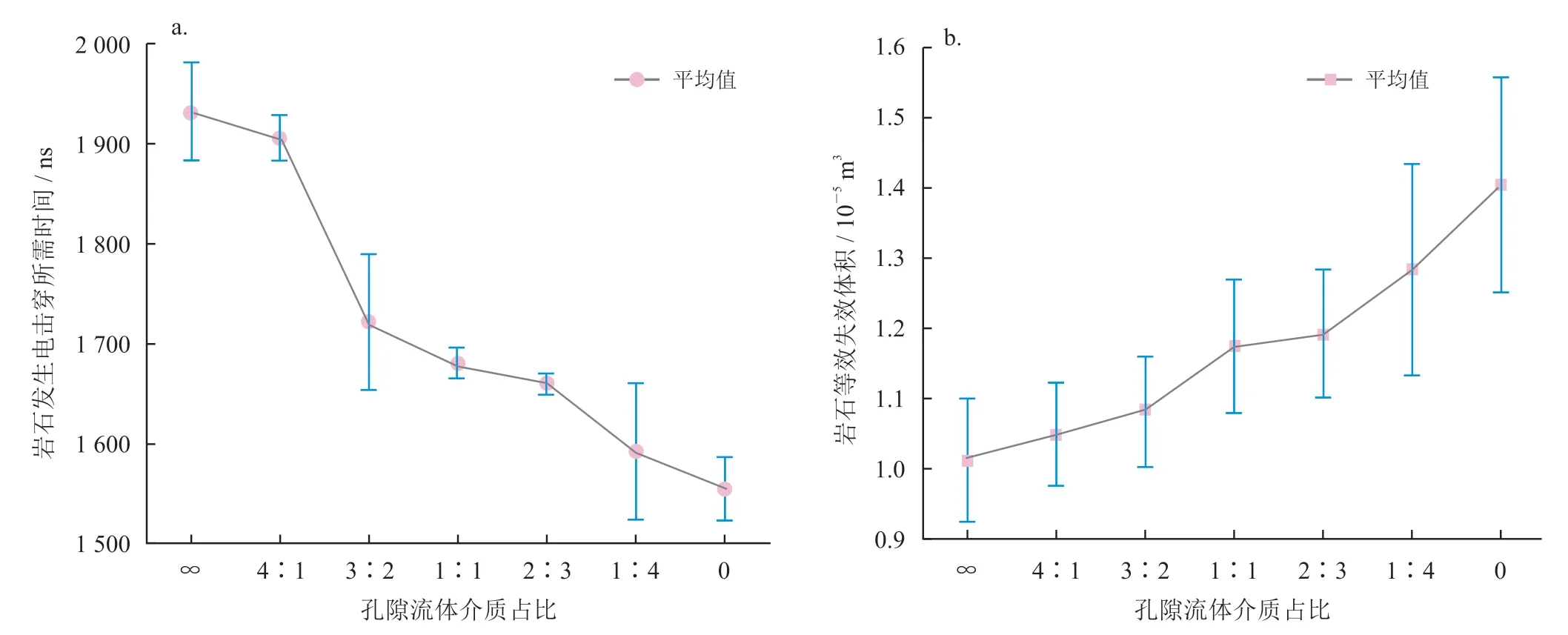

岩石模型的孔隙度均为2%,改变其内部孔隙流体介质的分布占比(Swater/Sair),如表1所示。每种孔隙流体占比的情况均建立了4 块岩石模型。

表1 不同孔隙流体介质分布占比情况表

在比较和分析所有岩石模型的仿真实验结果后,对岩石内部发生电击穿时刻和岩石等效失效体积结果进行均值处理,得到岩石的孔隙流体介质分布占比对高压电脉冲破碎岩石的影响规律,如图8所示。

图8 不同孔隙流体介质占比下的岩石发生电击穿所需时间和等效失效体积图

由图8 可知,随着孔隙流体介质分布占比的减少,岩石发生电击穿所需时间(等离子体通道完全产生的时刻)也相应减少。说明孔隙中的流体介质含有空气时,更容易发生电击穿,空气越多,越容易产生等离子体通道。当孔隙流体介质全为水时,岩石等效失效体积最小,高压电脉冲的破岩效率最弱。随着孔隙流体介质占比的下降,岩石的等效失效体积增加,说明当孔隙流体介质含有空气时,高压电脉冲更容易破碎岩石。

岩石在高压电脉冲作用下产生等离子体通道后,岩石内部的电导率会发生剧烈变化,因此等离子体通道的产生路径可以由岩石模型内每个点的电导率间接表示。图9 给出了不同孔隙流体介质占比(Swater/Sair)下岩石等离子体通道的生成路径图。

图9 不同孔隙流体占比下岩石等离子体通道的生成路径图

由图9 可知,当孔隙中孔隙流体介质占比逐渐下降时,通道路径周围的电导率和通道路径的面积都增加,表明岩石破碎面积增加,岩石破岩效率增强。当孔隙中的流体介质全为空气时,因为空气的电击穿强度小于岩石,孔隙发生电击穿,等离子体通道的延展路径贯穿整个孔隙。然而,当孔隙中的流体介质全为水时,孔隙未被电击穿,等离子体通道路径沿着孔隙表面延展。这说明岩石的“电损伤”区域具有方向性,等离子体通道的延展方向倾向于朝着电击穿强度较弱的区域。

2.3 花岗岩非均质性

花岗岩存在于高研磨性地层和超深难钻地层中,是常规钻头的“克星”,同时也是阻碍深部油气资源高效低成本钻探的“拦路虎”。为了促进高压电脉冲钻井技术在这些地层中的应用,研究电脉冲破碎花岗岩的机理具有重要意义。

花岗岩的非均质性指数(H,无量纲)表征了粒度的差异和矿物成分的细化程度[48],可由花岗岩的平均粒度(Ra)计算得出:

式中Ra表示平均粒度,mm-1;ωi表示第i种矿物的体积分数;ri表示第i种矿物的平均粒径,mm-1。

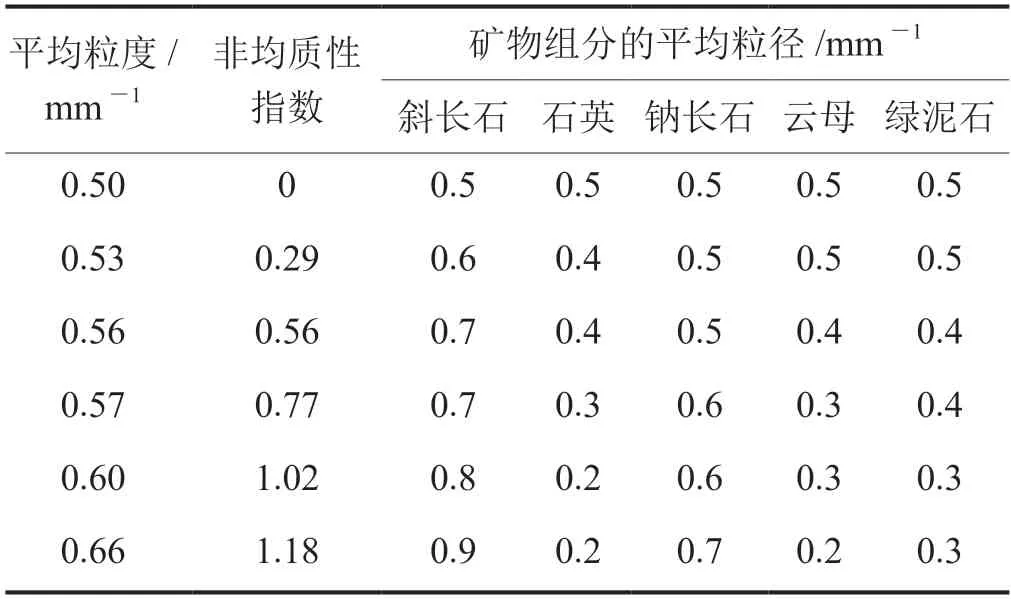

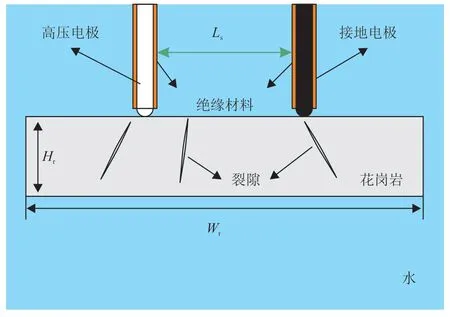

表2 为每种矿物组分的平均粒度(Ra)和平均粒径(ri),图10 为具有不同非均质性指数的花岗岩模型。

表2 不同非均质性指数花岗岩模型的相关参数表

图10 不同非均质性指数的花岗岩模型图

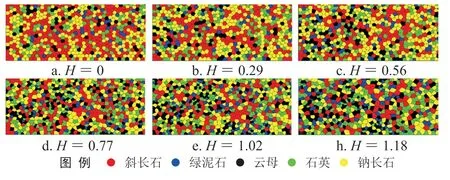

图11 为不同非均质性指数的花岗岩的最低击穿电压(Upmin),取平均值。对于同一非均质性指数的不同花岗岩样品,最低击穿电压受其非均质性影响较大,波动范围在5 kV 左右。不同非均匀程度的花岗岩的最低击穿电压(平均值)之差在3 kV 以内,说明脉冲电源的优化设计受非均匀程度的影响较大。花岗岩的非均质性指数越大,其粒度差异对击穿电压影响较大。

图11 不同非均质性指数的花岗岩最低击穿电压图

图12 给出了最低击穿电压(Upmin)为45 kV 负载下的等效失效体积(Vrock)。不同的非均质性指数使得岩石内部生成的等离子体通道大不相同,使得高压电脉冲钻井技术的破岩效率并不稳定。在非均质性指数为0.77 的波峰处,岩石等效失效体积与非均质性指数比值为0.29,比1.02 的波谷处大1/4。且在多次高压电脉冲破岩钻进过程中,不同非均质性指数的花岗岩的等效失效体积差距会进一步扩大。

图12 不同非均质性指数花岗岩的等效失效体积图

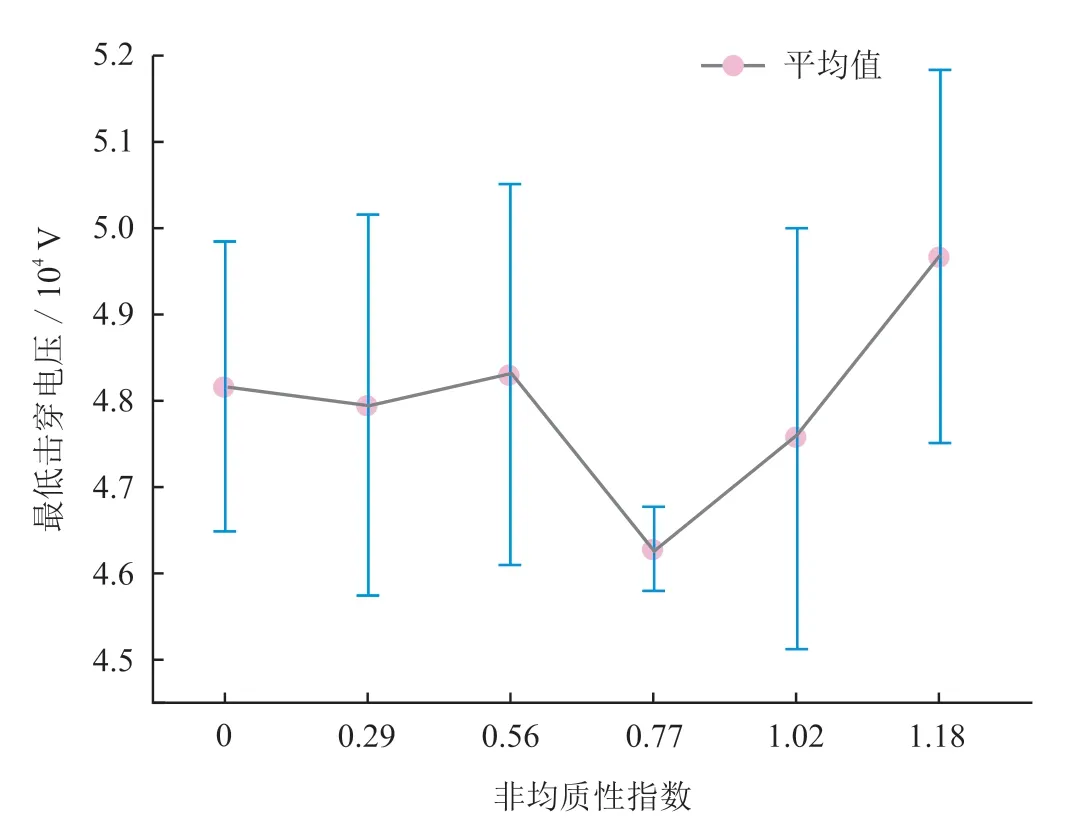

2.4 裂缝

基于岩石动态电击穿模型和非均质花岗岩模型,建立了含裂缝/裂隙非均质花岗岩的动态电击穿仿真模型[49-50]。本质上还是一个针—针电极并排结构的破岩单元,由高压电极—岩石—接地电极组成,如图13所示。两个电极对称布置,与岩石表面直接接触是为了防止电极在非端部漏电,非端部被绝缘介质封装,放电电压设定为120 kV。此外,花岗岩内部还有许多随机分布的裂隙,它们形状、大小和位置各不相同。电极对之间的距离为(Ls)。花岗岩的尺寸为Wr×Hr,其中Wr为50 mm,Hr为10 mm。

图13 含裂隙非均质花岗岩的动态电击穿仿真模型图

从图14 中可以清楚地看到,在电脉冲破岩过程中,岩样中单条主裂缝的电导率极值与整块岩样的电导率极值会有显著差异,含裂缝岩样的电导率极值相比后者增加了近1 倍,且在裂缝处的电导率出现了畸变现象。说明当岩样中存在裂缝时,在高压电脉冲破岩过程中,岩样内部的电导率显著地增强,且通过等离子体通道的电流也会增强。强电流的涌入会使通道的半径瞬间扩大,进而使岩石发生张拉破坏,在一定程度上促进了高压电脉冲破碎岩石,并有利于提高电脉冲破岩的效率。

图14 电脉冲破岩过程中裂缝岩样和完整岩样电导率分布图

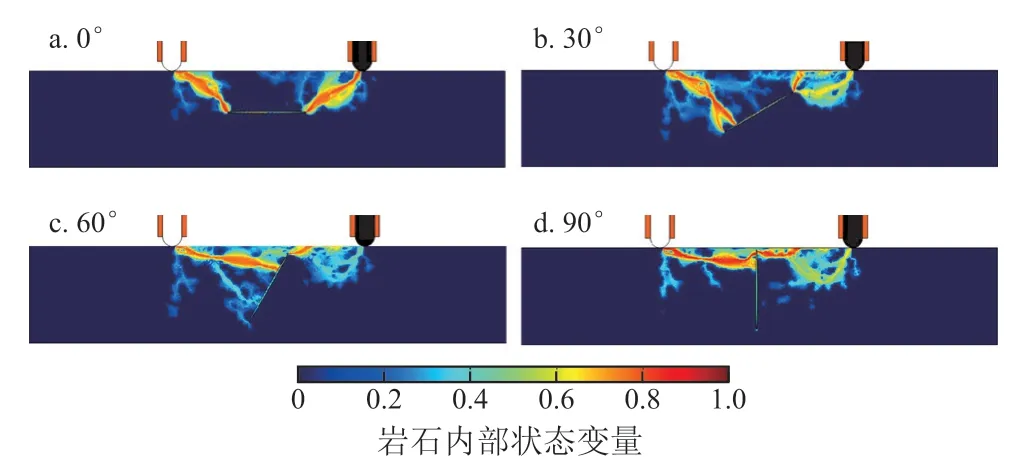

2.5 裂隙倾角

图15 为具有不同倾角的单个裂隙的等离子体通道生成路径图。裂隙内部的流体介质全为空气,可以清楚地看到,当等离子体通道生成时,更倾向在裂隙边缘处发生电击穿,等离子体通道的生长路径贯穿了花岗岩和裂隙,最终形成一个完整的等离子体通道。由于空气的电击穿强度小于花岗岩,等离子体通道倾向于在弱介电强度处延伸。

图15 不同倾角的单个裂隙内部等离子体通道路径图

如图15所示,由于单个裂隙的长半轴是恒定的,随着裂隙倾角的增加,岩样内部的状态变量(De)值逐渐降低,表明了岩样内部的等效失效体积逐渐减小,电脉冲破岩效率逐渐降低;说明倾角越大的岩样在同样的电脉冲作用下越难破碎。由于两电极之间的间距是恒定的,随着岩样内部裂隙倾角的逐步增大,使得在两个电极之间生成等离子体通道路径需要电击穿更多的岩石,间接地增大了破碎难度,且空气的电击穿强度低于岩石,故倾角增大导致了电脉冲破岩效率减弱。

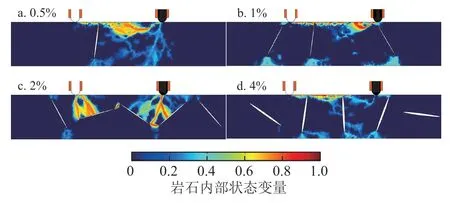

2.6 花岗岩裂隙度

图16 给出了花岗岩样品被高压电脉冲破碎时,不同裂隙度的花岗岩岩样内部产生的等离子体通道的路径图。可以清楚地发现,当岩样中存在多个随机分布的裂隙时,等离子体通道路径的延伸也倾向在裂隙处发生电击穿,电脉冲的持续作用会使多个裂隙发生电击穿形成一个首尾贯通的完整的等离子体通道。

图16 不同裂隙度花岗岩样品内部等离子体通道生成路径图

由图16 可知,随着裂隙度的逐渐增大,岩样内部的状态变量(De)值呈现出逐渐增大的趋势,但在裂隙度为2%时,由于裂隙分布的随机性,本算例中所生成的裂隙度为2%的岩样内部的裂隙倾角值在4 种裂隙度中最小,其等离子体通道路径上所需破碎的岩石区域最小,等离子体通道路径上破碎岩石的面积相对减小,所以裂隙度为2%的岩样破岩效率最好。由图可以看出,电脉冲破岩过程中岩石的性质对破岩效率有一定的影响,多裂隙的倾角大小不同也会使得岩样内部的等离子体通道生成路径发生显著的改变,且在高压电脉冲的持续作用下多裂隙之间会形成相互贯通的等离子体通道,这也在一定程度上说明多裂隙的存在可以提高破岩效率。

3 二维电极钻头结构参数敏感性分析

为进一步探究电极钻头结构参数对高压电脉冲破岩效率的影响,笔者基于岩石的动态电击穿仿真模型,研究了电极形状、电极间距和电极倾角等关键因素对高压电脉冲破岩机理的影响规律。

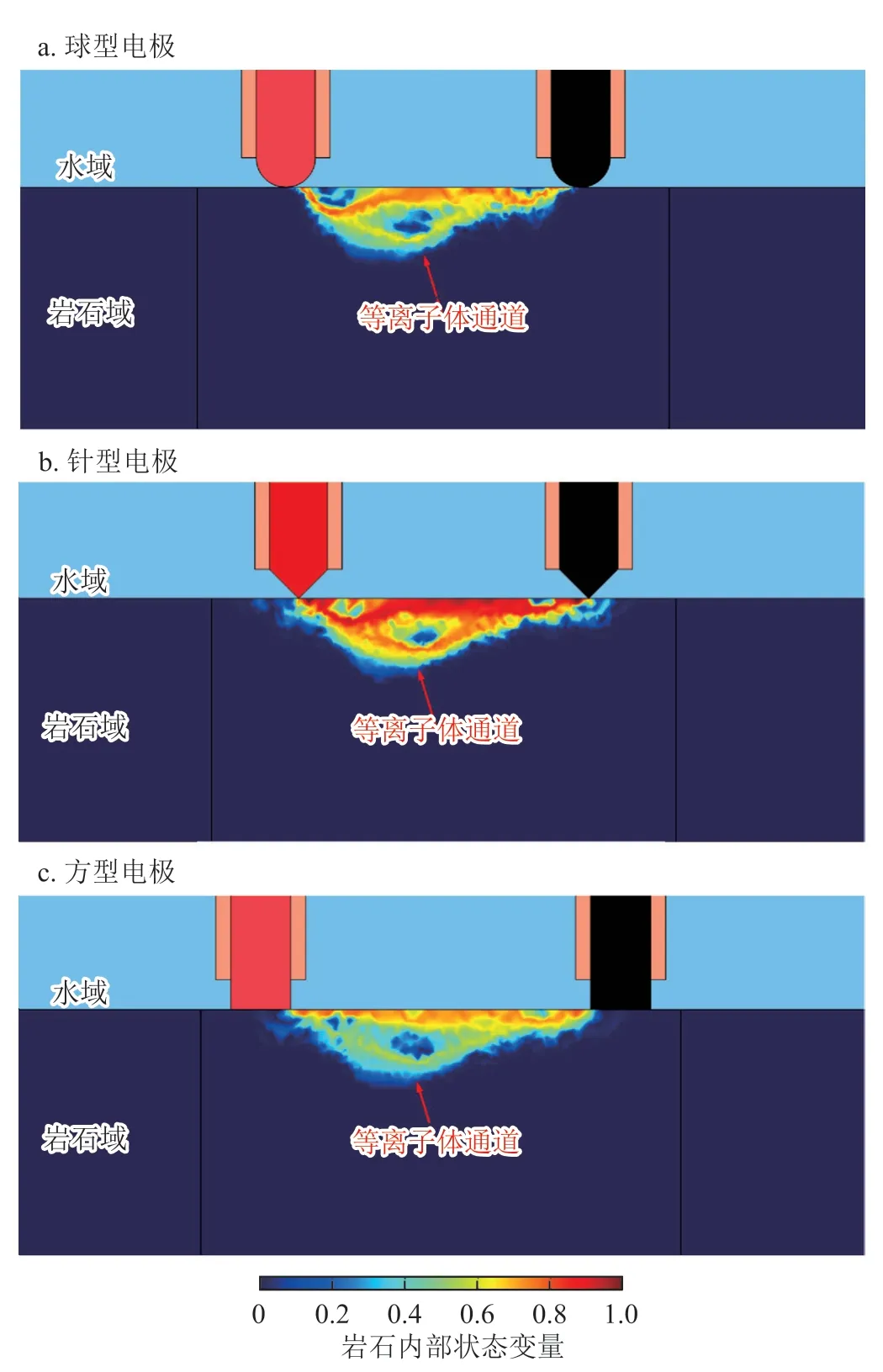

3.1 电极形状

选用了图17中所述3 种不同结构的电极分别进行高压电脉冲电击穿岩石模拟实验,为尽可能地避免花岗岩非均质性的影响,在进行电击穿模拟实验时,设定初始脉冲放电电压为55 kV,选用非均质性指数(H)为0 的花岗岩模型。

图17 不同结构电极电击穿岩石所生成的等离子体通道示意图

由图17 中3 种不同结构的电极电击穿所生成的等离子体通道示意图中可以清晰地看出,针型电极结构的状态变量极值在3 种电极结构中最大,且其在花岗岩内部生成的等离子体通道发展最为完善,对岩石的破岩效率最大。这源自于在进行高压电脉冲破岩过程中,针型电极的尖端处更容易产生尖端放电作用,该处电场产生较强的局部集中,注入等离子体通道的电流更大,强电流的涌入会使通道的半径瞬间扩大,等离子体膨胀使岩石发生张拉破坏,更有利于破碎花岗岩并增强高压电脉冲破岩效率。

3.2 电极倾角

为研究电极倾角对高压电脉冲破岩的影响机理,图18 给出了两种电极倾角(θe)的布置方案[52],图18-a 为仅仅改变低压电极的倾角,保持高压电极的倾角为0;图18-b 为同时改变高压电极及低压电极的倾角,且高低压电极的倾角相同。

图18 电极倾角的两种布置方案图

通过仿真探究不同电极倾角与其最低击穿电压的关系,可为电脉冲钻头的结构设计提供参考。当电极间距为10 mm,不同电极倾角的最低击穿电压如图19所示。图19-a 表明,低压电极的倾角不同时,岩石发生击穿的最低击穿电压不同,振幅在1 kV 以内。图19-b 表明,随着高—低压电极倾角的增大,最低击穿电压有小幅度的升高,对电脉冲破岩提出了更高的能量需求。在高压电脉冲钻井技术的应用中,电极钻头结构设计还需结合电极钻头在井底处流场分布和考虑高温烧蚀因素,以达到便于排屑和避免重复破碎的目的。

3.3 电极间距

不同电极间距(Ls)取值时的最低击穿电压可以为电脉冲钻头的结构设计提供帮助。图20 为不同电极间距取值时的最低击穿电压,电极倾角为0。从图中可以看出,随着岩样的变化,同一电极间距下的最低击穿电压存在小幅度的波动。电极间距的增加使得岩石发生电击穿的最低击穿电压增大,两者近似呈一次函数关系。这说明要想增大间距电极钻头破碎区域和大井眼直径,需要保证脉冲电源的高电压和良好的绝缘性,或者与传统旋转钻井技术联用。

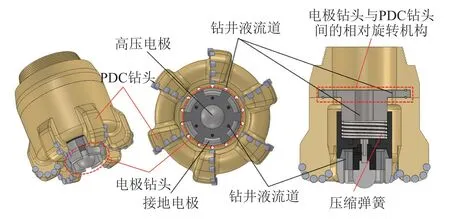

4 电脉冲—机械复合破岩方法

常规PDC 钻头在定向钻进中有出色表现,并且其形成的井壁质量高。有学者提出了将传统机械钻头与电极钻头相结合的复合钻头结构[51]。笔者结合PDC 钻头的优势和传统的电极钻头的结构,提出了电脉冲破岩技术与机械旋转破岩相结合的新方法,设计了一种电脉冲—机械复合破岩钻头[52],以达到在高压电脉冲高效破岩的基础上实现定向钻井,同时保证井壁质量的目的。图21 为电脉冲—机械复合钻头的三维结构示意图。

图21 电脉冲—机械复合破岩钻头的结构示意图

电脉冲—机械复合破岩钻头由PDC 钻头、电极钻头和相对旋转机构等组成[53]。PDC 钻头是空心的,电极钻头位于PDC 钻头的内部,两个钻头的中心轴线重合。电极钻头主要实现轴向钻进,PDC 钻头主要用于保证井眼轨迹和井壁质量。电极钻头主要由高压电极、接地电极以及压缩弹簧等组成。钻进过程中,PDC 钻头始终保持旋转,而电极钻头通过相对旋转机构与PDC 钻头保持相对静止,几乎不发生旋转。这就减少了电极钻头与岩石间的硬接触,降低了磨损。如果采用常见的电极钻头的刚性结构,钻井液将岩屑携离后,电极钻头可能呈现“悬空”状态,或者会对已经剥落的岩屑造成重复破碎而无法与井底未被破碎的岩石表面充分接触。加入压缩弹簧后,在弹簧的柔性力作用下,电极钻头能够与岩石表面持续接触,从而提高了能量的利用率,减少了额外消耗。该复合钻头能实现电脉冲破岩与机械破岩同步进行,不仅提高了破岩效率,同时还能控制钻井轨迹、保证井壁质量。

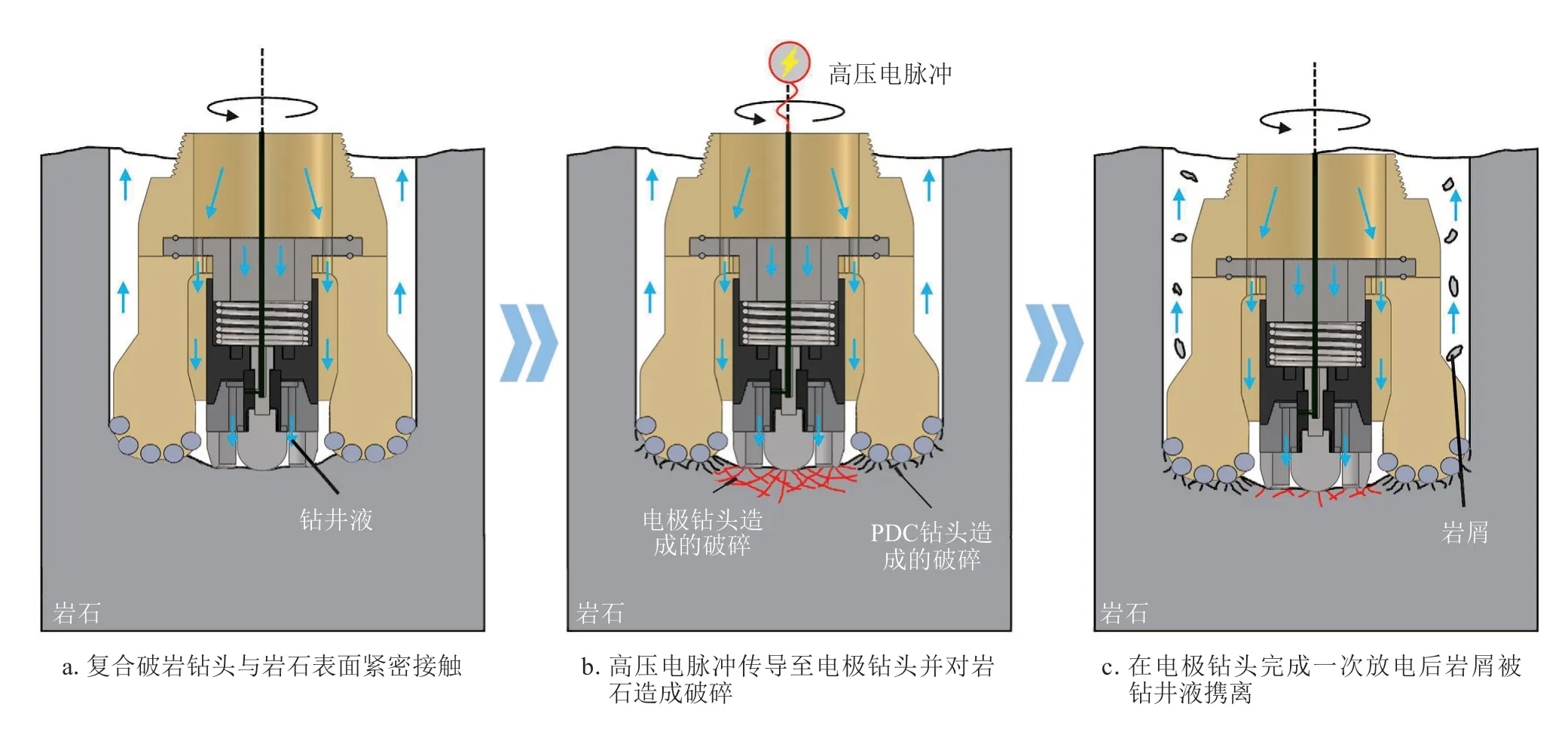

图22 展示了电脉冲—机械复合钻头的一个完整的工作周期(一个工作周期指电极钻头完成单次放电的过程)。高压电脉冲通过电缆传到高压电极时,高压电极与接地电极之间的岩石内部瞬间发生电击穿。电路中的储能电容的能量释放到岩石中,大量应力由此产生。一旦应力超过岩石的强度,岩石会瞬间崩坏并产生大量岩屑,岩屑被不断循环的钻井液携离。在电极钻头完成一次放电后,压缩弹簧能够保证在下一个高压电脉冲到来之时高压电极和接地电极能够充分地与岩石表面接触。

图22 电脉冲—机械复合破岩钻头的工作原理示意图

5 结论与建议

1)高压电脉冲破岩过程的电学参数对破岩效率有显著影响。增大储能电容或充电电压既能增大电路内部的存储和输入能量的潜力,又能增加电击穿过程中注入岩石内部的能量总量和注入速率,提高能量转换效率;电路电感越大,能量的初始注入速率就相对越小;增大电阻不仅会增加电路的无效能量消耗,也会降低电击穿过程中注入岩石内部的能量注入速率。

2)岩石特征参数是影响高压电脉冲破岩效率的因素之一。岩石孔隙度及其内部孔隙流体介质分布占比会直接影响高压电脉冲破岩效率和岩石内部电场强度分布;花岗岩的非均质性指数越大,其粒度差异对击穿电压影响较大;花岗岩内部裂缝、裂隙倾角和裂隙度同样会直接影响高压电脉冲破岩效率。

3)电极钻头的结构参数是影响电极钻头破岩效率的直接因素之一。针型电极的尖端处更容易产生尖端放电作用,有利于增强高压电脉冲破岩效率;电极钻头结构设计还需结合电极钻头在井底处流场分布和考虑高温烧蚀因素,以达到便于排屑和避免重复破碎的目的。

4)复合钻头将高压电脉冲破岩技术与机械旋转钻井技术相结合,既保留了机械钻头修整井壁质量的能力,又加入了电极钻头高效的破岩能力,不仅能直井钻进,还能定向钻井,大大提高了钻井效率,同时也能保证其在硬岩地层的长时间钻进,拓宽高压电脉冲破岩技术的工程应用范围。

5)高压电脉冲—机械复合破岩方法的后续研究,需破除过时的电极钻头设计框架束缚,通过科学分析与优化,结合室内实验与现场试验,不断深入研究高压电脉冲破岩机理以及优化电极钻头的结构设计。