浅论座舱照明控制系统测试设备的设计与实现

2023-11-15刘欢肖鹏廖春云

刘欢,肖鹏,廖春云

(1.国营芜湖机械厂,安徽 芜湖 241007;2.上海航翼高新技术发展研究院有限公司,上海 200082)

1 前言

随着国内外航空技术的迅速发展,以及新技术、新材料、新工艺、新方法逐渐应用在当前航空领域,尤其在航空电子方向由于当前机载平台逐渐增多,航空电子设备向自动化、数字化、信息化、综合化和智能化的方向快速发展。为了满足当前机载航电设备出厂测试、过程维修等相关需要,针对产品的测试设备也同样需要具备自动化程度高、设计灵活、开发周期短并能够实现在线更新等相关特点。相比传统的检测仪器,其结构固定、功能单一,已不能满足航空电子产品对性能和功能的需求变化。

为了进一步匹配航空电子产品测试需求,提高航空测试设备的兼容性、开发性和通用性,延长设备使用周期,虚拟仪器技术正在被广泛应用到当前航空测试设备的开发中。与传统仪器仪表技术相比,虚拟仪器技术使用更加灵活,功能构建较为简单,且具备通用性,能够更好地适配当前航空电子产品的快速迭代及发展需要。任代蓉基于虚拟仪器技术设计航空测试设备并进行校准,杨成基于虚拟仪器技术设计了一种航空电子设备检测系统。本文针对座舱照明控制系统产品,提出了一种基于PXI 总线模式的多功能航空测试设备,来实现座舱照明控制系统产品的调试、交付试验、验收、系统联试、故障排除中的测试要求。

2 系统总体设计

座舱照明控制系统产品主要是通过RS422 双工通讯方式控制座舱内的导光板、信号灯、泛光灯以及传感器等相关组件。因此,针对航电产品的测试设备需要具备以下功能:具备设备自检及自保护功能;能够实现对被测产品性能和功能检测;具备对被测产品从单项功能到系统综合测试能力;能够将核心关键指标进行自动化存储并支持关键数据提取及保存;能够实现与产品间实时通讯,可以利用上位机发送指令对产品实行控制,下载产品所需要的控制曲线以及相应软件版本。

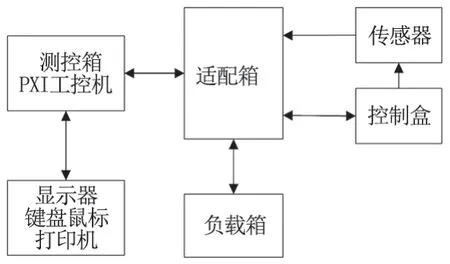

座舱照明控制系统产品通过连接器与外部交联,因此,在测试系统硬件设计中采用“PXI 测试平台+适配箱+专测线缆”方式。座舱照明控制测试系统框图如图1 所示。设计以PXI 工控机平台为核心的测控箱,包括外围输入输出设备如显示器、键盘鼠标和打印机;设计适配箱为测控箱和用户产品提供信号调理、转接和电气交联关系;设计负载箱为用户产品控制盒驱动输出提供模拟负载;设计基于LabVIEW 软件平台,可以反映出产品实时信号的变化,对数据计算、分析和处理,利用显示器形象直观地表达测试结果,从而判断产品本身的各项指标。

图1 座舱照明控制测试系统框图

3 系统硬件设计

3.1 硬件总体设计

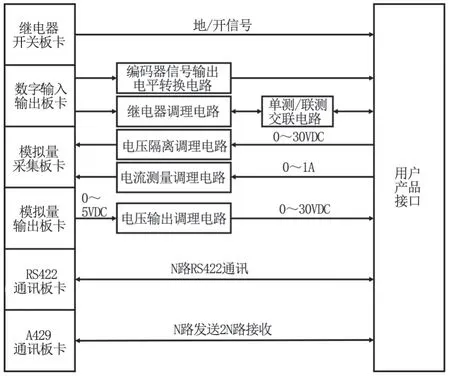

航电测试设备是基于通用PXI 平台上所构建的,通过自主研制的适配箱为PXI 测试平台和用户产品提供信号调理、转接和电气交联关系。如图2 所示PXI 测控箱和适配箱系统框图。由于PXI 测试平台选定为美国国家仪器(NI)相关设备,所选定数字量输入输出板卡、模拟量采集板卡、模拟量输出板卡本身相关特性限制,需要对输入输出信号进行调理,因此,自研发相应硬件调理电路,如编码器信号输出电平转换电路、继电器调理电路、电压隔离调理电路、电流测量调理电路、电压输出调理电路。

图2 PXI 测控箱和适配箱系统框图

3.2 电压调理电路设计

针对被测产品信号进一步分析,发现被测产品电压信号是需要采集的重要信号,并且在产品测试过程中,需要通过物理隔离方式对产品进行相关隔离及保护。按照设计需求以及板卡特性,需要将产品0 ~30V 的电压线性转换成0 ~5V,提供板卡进行信号采集,并且电压信号包含导光板电压信号、泛光灯电压信号、信号灯电压信号、传感器电压信号,被测产品需要测试设备内部进行隔离,因此没有现成的产品直接采用,并且因为隔离需求,所以不能简单采用电阻分压的方式对电压信号进行处理。为满足需求采用自研模块方式实现。

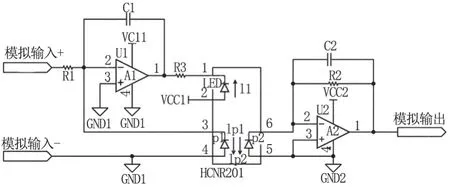

为了满足本次产品需求,选用线性光耦进行电路设计。线性光耦输出信号随输入信号变化而成比例变化,精度高,受温度影响小。本次设计以HCNR201 线性光耦为核心器件设计电压调理电路,如图3 线性光耦HCNR201 模拟电压隔离电路所示。采用此隔离电路进行隔离必定会使得模拟电压产生一定的误差,但是因为线性光耦的特性决定了输出具有很好的线性度,利用此特性通过软件进行误差修正补偿,向隔离电路提供隔离电压值,然后读取采集到的修正值,利用一次函数特性,求出实际值,并在软件中做好参数补偿。

图3 线性光耦HCNR201 模拟电压隔离电路

电压隔离电路由HCNR201 线性光耦中的LED、运放U1 和光敏二极管P1 以及电阻电容组成隔离电路输入部分,光敏二极管P2 和运放U2 组成隔离电路输出部分。假设隔离电路输入电压为VIN,输出电压为VOUT,LED 上电流为I1,二极管P1 上产生的电流为Ip1,二极管P2上产生电流为Ip2。在计算过程中,假设运放U1 为理想运放,电流不会流入运放U1 的输入端,流过R1 的电流将会流过P1 到地,则:

Ip1 值只取决于运放的输入电压VIN和R1 的值,与LED 的光输入特性没有直接关系。因此,LED 发光同时光强照射在线性光耦的光敏二极管上,并且P1 和P2 完全相同的,理想情况下Ip2 应该等于Ip1。定义一个系数K,则:

K 约为1±5%。运放U2 和电阻R2 把Ip2 转变成输出电压VOUT,则:

联立(1)、(2)、(3)公式得到输出电压和输入电压关系:

因此,输入电压VOUT具有线性和稳定性,其增益可以通过调节R1、R2 的值来实现。在此电路中电阻R1 起到限流作用。通过控制R3 阻值实现LED 发光强度变换,从而实现对控制通道增益。电容用于提高电路整体稳定性。运放UI 的作用主要是将对外部采集的电压信号转换为电流信号,运放U2 的作用是在内部采集端将电流信号转换为电压信号,并且增强负载的驱动能力。针对被测产品中所提及相关测试信号需要实现完全隔离,不仅要求信号本身具备隔离作用,并且要求隔离前后电路工作电源也需要达到完全隔离。因此,电路中前后运算放大器均采用独立电源供电,便可以实现完全隔离作用。

3.3 电流调理电路设计

电流信号也是被测产品需要采集的重要信号之一。按照设计需求以及板卡特性,需要将产品0 ~800mhA的电流信号线性调理成0 ~5VDC,提供板卡进行信号采集,并且电流信号包含导光板电流信号、泛光灯电流信号、信号灯电流信号,因此没有现成的产品直接采用,为满足需求采用自研模块方式实现。

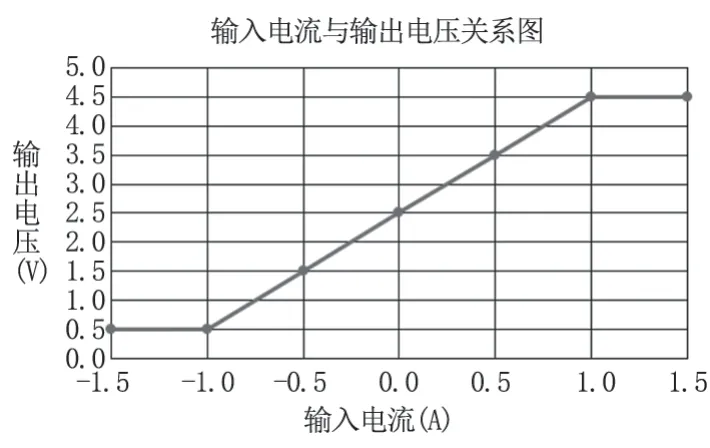

为了满足本次产品需求,选用闭环式霍尔电流传感器进行电路设计。如图4 闭环霍尔电流传感器原理示意图所示,闭环霍尔电流传感器工作原理是原边电流Ip产生的磁通量与霍尔电压经过放大产生的副边电流Is通过副边线圈所产生的磁通量相平衡,副边电流Is精确地反应原边电流,电流通过匹配电阻RM 从而产生电压值输出。满足本次产品0 ~800mhA 的测试需求,因此选用量程为1A 的霍尔电流传感器,如图5 输入电流与输出电压关系图所示,当电路中没有电流流过时,霍尔传感器产生参考电压2.5V;当输入电流在-1 ~1A 时,输出电压成线性关系(x 表示电流,y 表示电压):

图5 输入电流与输出电压关系图

当输入电流大于1A 或是小于-1A 时,输出电压为4.5V 不变。

4 软件设计

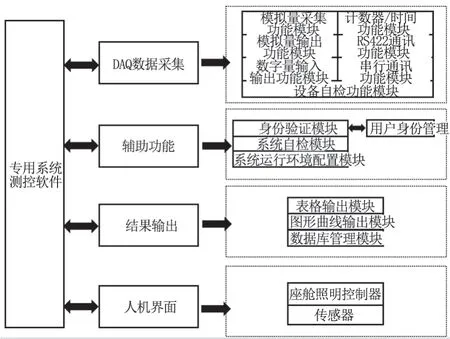

测试软件的系统设计及构架是为被测产品实现性能及功能检测的重要保证,同时,也是提高测试设备性能和兼容性扩展要求,是整个测试设备研制中的重要环节。座舱照明控制系统测试设备的软件运行于Windows 系统上,主程序采用图形化编程语言LabVIEW 进行开发,软件模式为生成者消费者,底层调用DAQmx 驱动进行数据采集,软件的整体构架模块,如图6 座舱照明控制系统测试设备软件总体功能结构所示。

图6 座舱照明控制系统测试设备软件总体功能结构

测试系统主要由四个功能模块组成:DAQ 数据采集、人机界面、辅助功能和结果处理输出模块。各模块及其包含子模块的功能划分如下:(1)DAQ 数据采集是测试系统的核心部分,实现具体的测试板卡的数据、算法处理和测试流程执行;(2)辅助功能是对整个运行环境、参数及操作员进行管理、监控;(3)结果输出是将测试结果以直观的图表形式输出给用户,并进行数据库管理;(4)人机界面是为操作人员提供良好的交互环境,包括对产品进行系统联测、产品进行LRU 单测的操作控制和采集显示界面。

5 结语

本文从实际产品需求出发,通过利用“PXI 测试平台+适配箱+专测线缆”硬件平台同时结合虚拟仪器技术软件方法,研制出满足当前多功能需求航电综合测试设备,实现了软硬件分离和系统兼容性需求。当前,该测试设备已成功应用于座舱照明控制系统产品生产、测试、联调、排故、出厂、维保等多个环节,并经过一段时间使用证明后,该测试设备软硬件分离设计合理、自动化数字化程度高、工作稳定可靠、操作方便。与传统测试仪器相比其兼容性好,易于扩展和升级换代。并且只要定义好相关线缆制作,同样可以满足其他类似产品的检测,避免了测试设备的重复开发和投入。