铁路货车轮轴数字检修关键技术研究

2023-11-15史晓磊范增虎董卓皇陈亚勋杨文澈

史晓磊,范增虎,董卓皇,陈亚勋,杨文澈

(1.中国铁道科学研究院集团有限公司电子计算技术研究所;2.中国铁路北京局集团有限公司,北京 100081)

利用自动化、物联网、移动互联、大数据等先进技术,对铁路车轮车间轮轴造修工艺进行优化再造,紧密衔接各道工序;建立车间生产调度指挥中心,实现轮对检修全过程可视化监控;建立轮轴动态实物库与虚拟库,实现车轴、车轮、轴承“一件一档”全寿命周期管理;推进大数据进班组、作业过程质量卡控,提高生产协作效率,全面提升轮轴造修的智能化、信息化水平。

1 系统目标

立足货车轮轴检修现状以及未来发展要求,研究建设货车轮轴数字检修系统(以下简称轮轴系统),服务轮轴车间生产调度与指挥中心管理需要,实现从轮对收入、分解到修竣检查的全过程可视化管控;建立微控、工控设备生产数据自动接入轮轴生产系统数据接口规范,集中监控设备状态,避免人工重复采集信息;通过集成轮对检修、5T 安全监测、寿命超期服役等信息进行综合预警;采用条码、FRID、移动应用等技术,实现轮轴技术履历信息共享以及作业过程中配件识别应用,建立轮轴配件检修过程跟踪手段。

2 业务流程

铁路货车轮轴修程分为轮轴一级修、二级修、三级修、四级修,货车段修主要实行轮轴二、三级检修。其中二级修主要工序包括轮轴外观技术状态检查,轮对尺寸测量、轴承开盖、轴端信息抄录、轮轴清洗除锈、磁粉探伤、超声波探伤、车轮轮缘踏面加工、轴承关盖、轴承磨合测试、轮轴涂漆、轮轴支出;三级修主要工序在二级修基础上增加轴承外观技术状态检查,轴承退卸,轮对尺寸检测,轴颈、防尘板座擦拭,轴承与轴颈、后挡与防尘板座检测与选配,轴颈、防尘板座涂脂,轴承压装,轴承压装到位检测,刻打标志板,轴承附件组装,轴向游隙检测。

3 系统架构

以服务于轮轴检修工艺与轴承一般检修工艺全过程数字化、智能化的生产管理需要,按照一级部署、二级应用模式的开展应用系统研究,在铁路局集团公司进行集中部署,为铁路局集团公司、车辆段相关业务管理人员提供应用服务。系统与货车技术管理信息系统(HMIS)、车辆运行安全监控系统(5T)等既有信息系统实现相关业务数据互联互通。

4 数据架构

轮轴系统坚持规范性、自动采集、工位录入、可共享性和数据安全五项原则采集生产数据,建立轮轴检修生产管理数据中心,实现“一次生成、全程使用”,避免相同数据的重复采集。

5 功能设计

轮轴系统围绕车辆段轮轴检修数字化、智能化的发展要求,采用RFID 标签、工业控制、可视化等技术手段,建立轮轴检修相关应用服务,主要功能由生产计划、生产预警、过程管控、技术管理、设备管理、物料管理、质量管理等组成。

5.1 生产计划

主要是支持年度计划、月度计划、日生产计划的编制。对轮轴车间年度、月度、日轮轴生产计划进行维护与查询,提供对班组日生产计划的管理,自动统计生产计划的兑现率等。提供按年度、月度、季度、日统计车间轮轴新造与检修数量,提供按年度、月度、季度、日统计车间轮轴检修数量,按轴型、材质等维度统计轮轴收入和支出数量,统计各类轮轴故障的分布与检修数量、故障环同比变化趋势等。

5.2 生产预警

集成待检修轮轴的5T 安全监测预警信息,通过轮轴综合预警,辅助现场职工重点维修。对即将到达规定寿命的轮轴,在进入检修车间时进行预警,以便及时更换,防患于未然。对车轴、车轮、轴承配件库存不足情况动态预警。

5.3 技术管理

实现轮轴检修从收入、轴承退卸到轮轴竣工检查全过程图形化监控,对超时、不规范、异常等作业情况进行告警提示,实时动态监控轮轴检修工艺、轴承一般检修工艺线微控和工控设备技术状态的监控与告警。查看各库房物料情况及存储位置。查看各工位的计划、在修、完工、异常情况。查看各种设备的实时状态。查看各工位异常及处理情况。

5.4 过程管理

结构化的工艺参数模块,工艺人员需要将各车型、各工序所用到的工艺参数输入到系统中。包括工艺参数名称、范围、控制方式(提示、控制)等。可视化的工艺路线配置程序,可根据产品、维修任务来选择各种任务下对应的工序,并定义各工序之间的顺序。实现轮轴收入检查、轮轴探伤、车轮踏面旋修、轴承一般检修、轴承压装、检修竣工以及轮轴支出全过程信息的采集与管理。

5.5 设备管理

建立轮轴检修工艺与轴承一般检修工艺主要工装设备台账,实时采集工装设备运行参数和工作状态进行集中监控,对设备运维信息进行维护。

5.6 物料管理

实现轮轴车间车轴、轴承以及车轮配件动态管理,支持从型号、材质、厂家、铸造日期等维度统计车轮库存。对现场库车轮存放区实行库位管理,记录每个库位的车轮信息。根据生产计划自动进行车轮、车轴等物料的配送。

5.7 质量管理

通过工艺流程控制实现了上下工序的自动卡控,上道工序未完成,下工序不允许加工;同时支持并行工序、机动工序等。实现尺寸与技术参数控制,超范围尺寸不能保存,不合格数据不允许流转。实现了复合数据的自动计算、减少计算错误,提高了工作效率。自动统计轮对返修率、故障分布、轴承缺陷等信息,辅助轮轴检修质量管理要求。

6 关键技术

6.1 相关专业系统信息接口

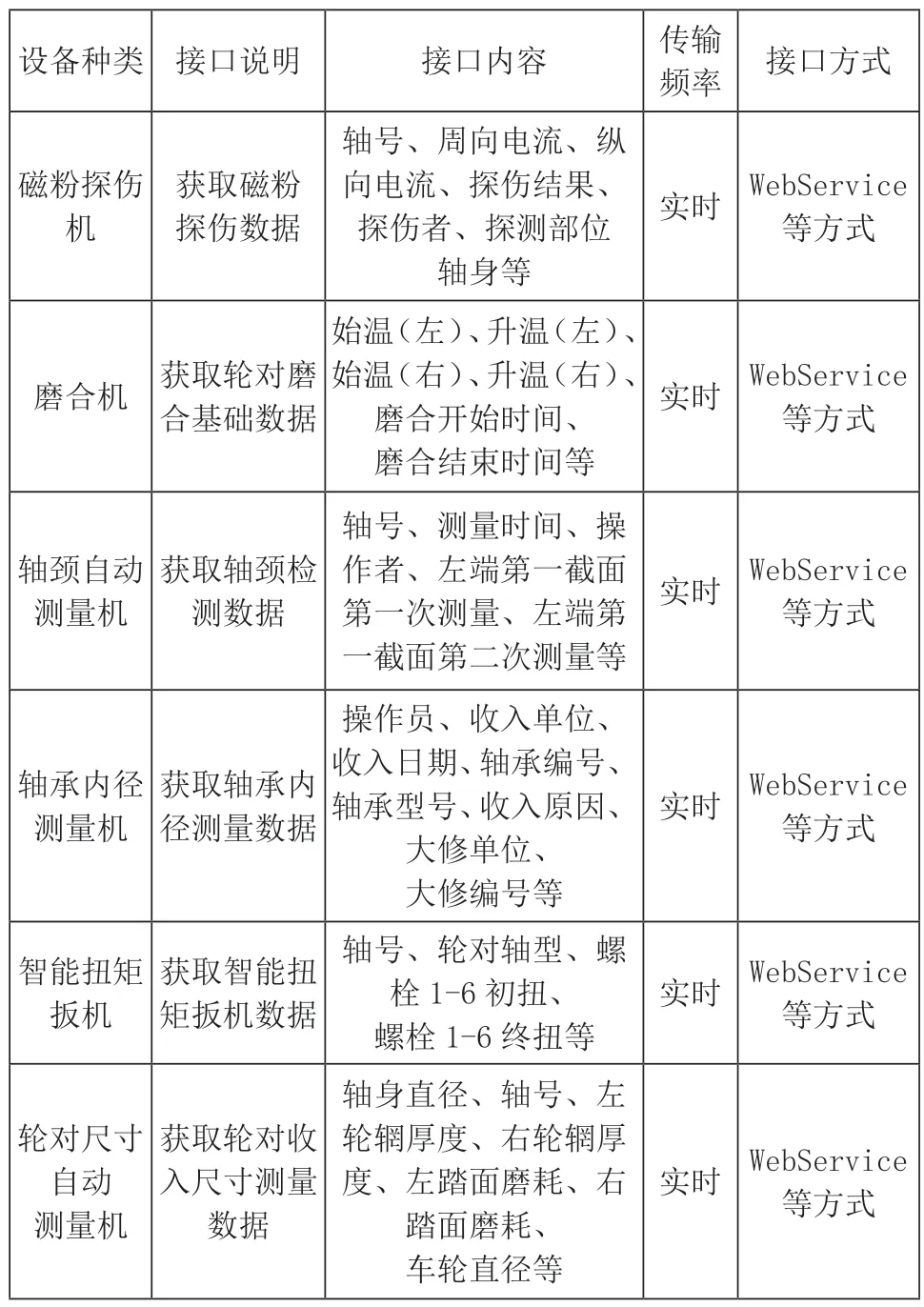

根据轮轴检修业务的需要,轮轴系统与HMIS 轮轴检修子系统、HMIS 站修子系统、铁路货车管理信息系统、5T 系统等建立数据接口,实现了业务数据综合应用,提升了轮轴检修效率。系统主要采用Web Service 技术与业务信息系统实现数据共享与交互,具体信息接口内容如表1 所示。

6.2 微控、工控设备接口

为降低各工序职工采集作业数据的强度、避免数据重复采集、提升轮轴造修效率,轮轴智能检修系统需与轮轴检修工艺、轴承一般检修工艺工装设备建立数据接口,自动获取轮轴尺寸检测、加工、磨耗、探测等技术作业数据,系统与各微控、工控设备接口数据内容如表2。

表2 微控、工控设备数据接口

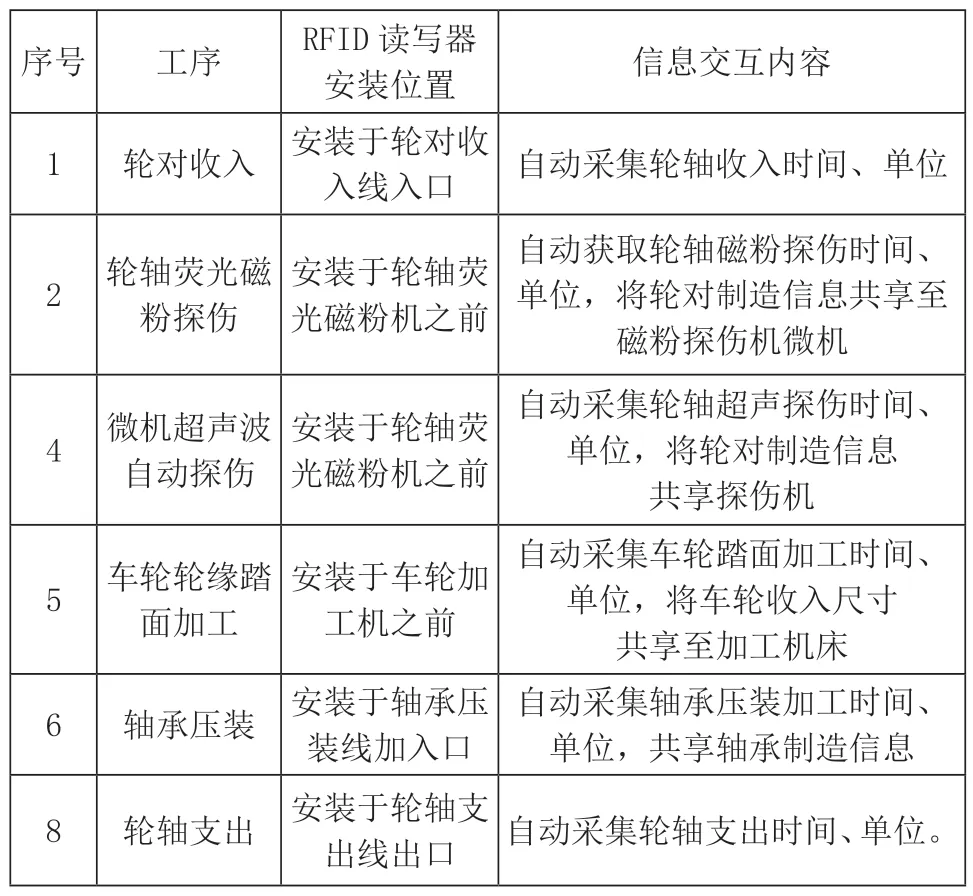

6.3 轮对定位追踪

采用RFID 物联网技术进行轮对定位追踪管理,在轮对上安装RFID 标签,写入轮对唯一标识信息,在轮轴收入到支出全工艺关键工序安装RFID 读写器,当轮对经过相应工位时,自动读取轮对RFID 标签信息,定位当前位置与已完成的工序,并将轮对相关信息传输至轮轴检修系统。轮对RFID 标签写入时机选取在货车架车分解时或者非现车收入轮对时,根据车轴制造与轮对组装信息,以轮对制造日期、制造单位、型号、制造编号等制造信息作为轮对RFID 标签唯一信息,在写入RFID 标签同时,建立标签RFID 信息与轮对检修履历关联信息,通过RFID 读取设备可获取轮对检修履历信息。在轮对磁粉探伤、超声波探伤、车轮轮缘踏面加工以及标志板刻打等工序,通过RFID 标签读写设备时,自动将轮对制造信息共享至相应工装设备,避免数据的重复采集。轮对检修工艺线RFID 读写器安装设想如表3。

表3 轮对检修工艺线RFID 读写器安装设想

6.4 检修质量卡控

通过事前预警与过程管控,强化轮对检修质量管控。按照轮规作业要求,轮轴检修系统卡控轮对收入车轴、车轮测量尺寸数据,对不满足限度要求情况进行报警提醒;根据测量轮对尺寸超限,自动预判故障信息与修程等;按照检修工艺要求,上一道工序作业信息未录入系统或者作业不规范时,禁止下一道工序录入信息;为辅助当前工序岗位作业,提供对前几道工序作业信息的查询服务。

7 预期效益

铁路货车轮轴数字检修系统的建设与实施,能够有效提升轮轴检修数字化水平,实现主要工装设备检测、探伤信息自动接入生产系统,通过共享工厂、车轮车间轮轴检修履历信息,显著提升信息采集效率与质量,采用RFID 标签快速识别、获取轮轴履历信息,实现轮对检修工艺全过程的管控,通过将轮对检修技术规程标准与作业要求转化为电子化卡控,有效提升轮轴的检修质量。