一种减速器齿轮传动控制方案优化方法

2023-11-15李儒琼黄立新

李儒琼,黄立新

(1.上海中侨职业技术大学 智能制造学院,上海 201514;2.上海师范大学 信息与机电工程学院,上海 200234)

减速器是由封闭在壳体内的齿轮传动、蜗杆传动和齿轮-蜗杆传动等机构组成的一种独立部件,其在原动机和工作机之间起匹配转速与传递转矩的作用[1],由于应用广泛,所以成为了重点研究对象。

减速器的齿轮传动存在诸多非线性因素,造成齿轮传动系统产生非线性混沌振动现象,导致整个传动系统不可控。针对上述问题,本文设计了一种面向减速器的齿轮传动优化控制方案。以新型螺旋锥齿轮传动系统为例,合理选用控制策略,通过基于神经网络的控制算法来抑制齿轮产生的非线性混沌振动现象,从而提高减速器中齿轮传动系统的控制效率。

1 系统动力理论模型

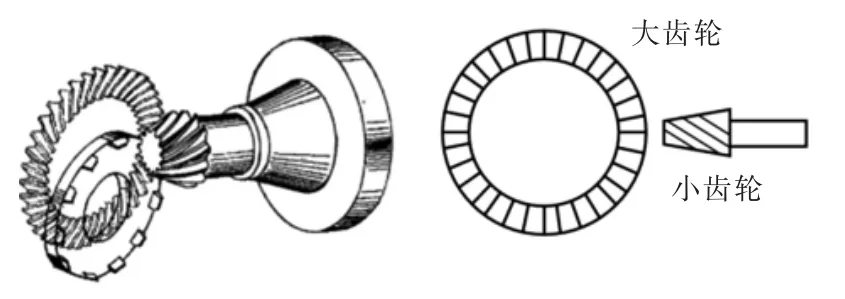

螺旋锥齿轮作为机械传动的基础元件,可用于传递两相交或交错轴间的运动,具有重叠系数大、噪音小、承载能力高的优点,是目前高精、高速重载设备的主传动元件[2-3]。如图1 所示,本文利用UG 软件建立齿轮的3D 模型,并通过Rodrigues 算法对模型进行校准;然后,对螺旋锥模型进行ANSYS 应力分析,获取齿轮模型参数;最后,精确建立出二级齿轮传动系统的振动模型。

图1 新型螺旋锥齿轮模型Fig.1 New spiral bevel gear model

基于空间曲面啮合原理,针对不同接触区的形状建立接触点位置的非线性方程组。由啮合方程得到初值获取公式,将初始值代入进行迭代运算,计算出模型参数方程:

式中:v′为v 沿着单位向量u 旋转θ 角度之后的状态。

拟定大小齿轮接触位置,使两齿面的位置矢量相等,取两齿面的单位法向量共线为接触点。设大小齿轮的齿面参数为φ1、φ2,其中u1-n为方向向量,θ1-n为转动角度为末时状态。以大小齿轮接触为例,当n=2 时可得到齿面接触的非线性方程组:

通过上式,给定大小齿轮初始值φ10、φ20,利用式(5)求解接触点齿面参数:

式中:n1和n2为大小齿轮的齿数;η 为传动误差。通过设置误差范围,迭代运算接触点参数,进一步获得各方向螺旋锥齿轮模型的接触点参数,再将该模型导入ANSYS 中进行应力分析即可得到精确的螺旋锥齿轮参数。

2 控制方案优化

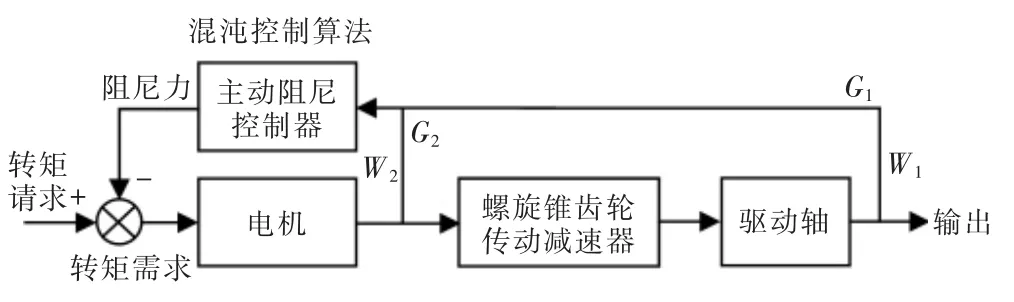

2.1 主动控制策略

对于齿轮传动系统产生非线性混沌振动现象,一般采用主动阻尼的闭环控制策略。控制方案主要将电机作为主动控制系统的执行器,利用电机的快速转矩响应,模拟电驱螺旋锥齿轮传动系统对动力源转矩的阻尼衰减作用,主动补偿与电机转速波动反相位的转矩变化,从而抑制齿轮的混沌振动[4]。

本文采用改进的主动阻尼闭环控制策略,设计基于径向基函数的神经网络(RBF)混沌控制算法,将其应用到主动阻尼控制器中。以汽车减速器为例所设计的主动阻尼控制策略架构如图2 所示。

图2 系统控制策略架构图Fig.2 System control strategy architecture diagram

2.2 基于RBF 神经网络的混沌控制算法

将螺旋锥齿轮传动减速系统看作一种n 维的状态变量,那么基于混沌控制算法的系统传动控制方程如下:

为进一步优化混沌控制调控的效率,在上述算法基础上融合RBF 神经网络。RBF 神经网络是前馈型的3 层前向网络[5],其拓扑结构如图3 所示。

图3 RBF 神经网络拓扑结构Fig.3 RBF neural network topology structure

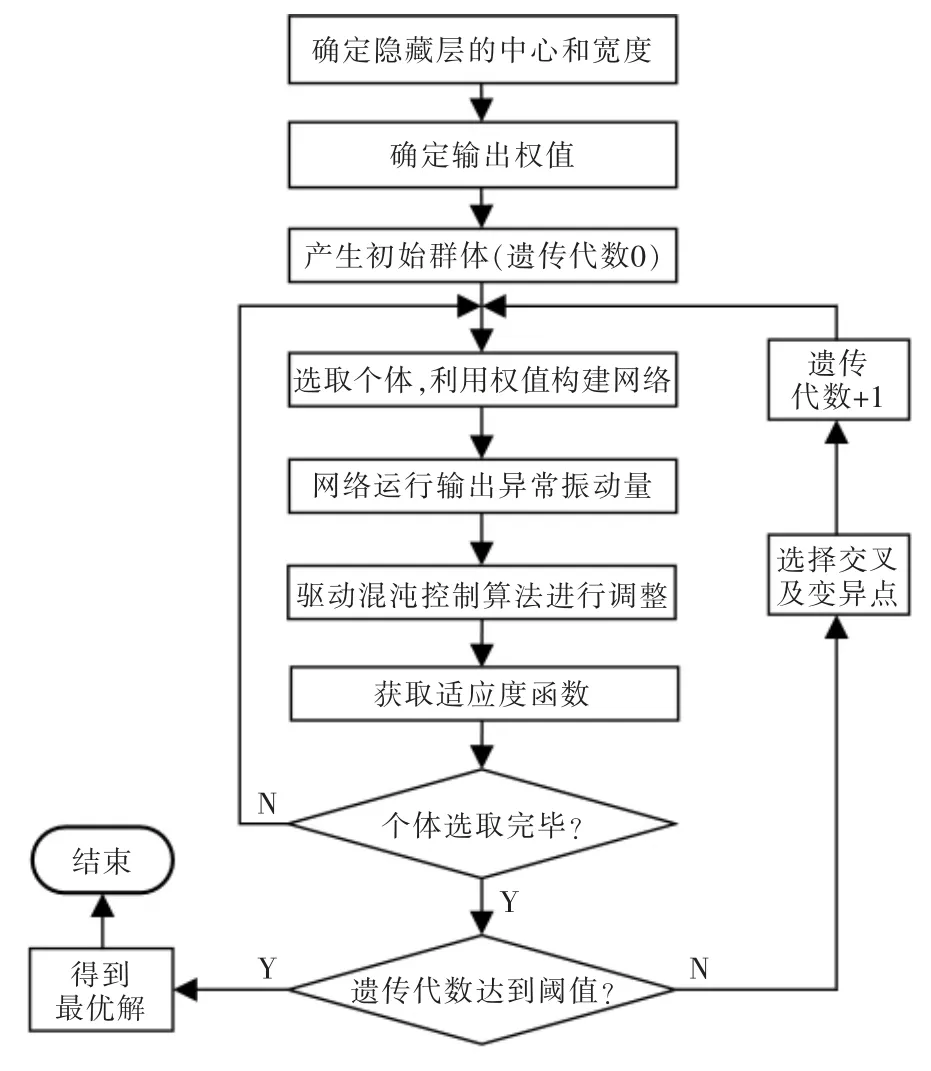

通过神经网络算法迭代生成时变微调量,将该时变微调量输入混沌控制算法可对系统进行调控。RBF 神经网络可以将不同中心、宽度和输出权值的部分构成一个整体,在这个整体集合中,写入特定参数的初始调控量,并以其为基础进行遗传迭代,确定最适合抵消非线性混沌振动的微调量,使得算法能高效地抑制齿轮传动系统的混沌振动现象[6-8],具体算法流程如图4 所示。

图4 基于RBF 的混沌控制算法学习流程Fig.4 Learning flow chart of chaos control algorithm based on RBF

利用该算法对多个目标系统进行运算,通过不断对群体执行选择、交叉和变异等操作,获得新一代群体,通过反复迭代最终解算出控制效果最优的网络参数值。使用该最优参数构造的基于神经网络混沌控制算法可使目标齿轮传动系统抑制混沌振动现象,确保系统处于稳定的运行状态[9-11]。

3 实验仿真验证

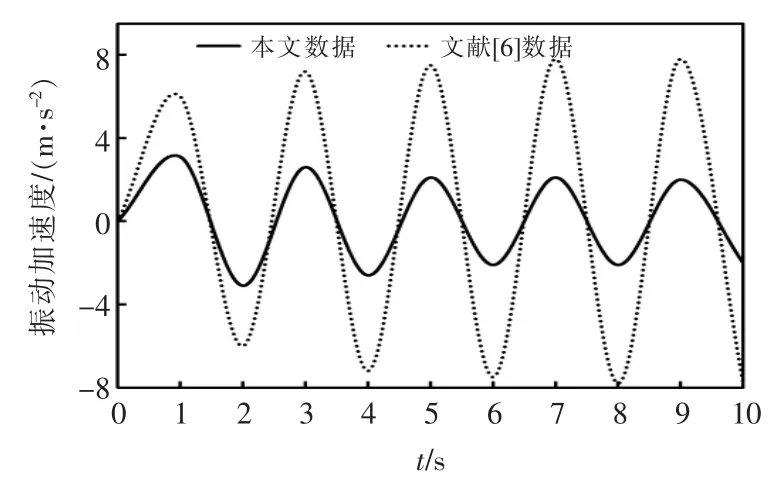

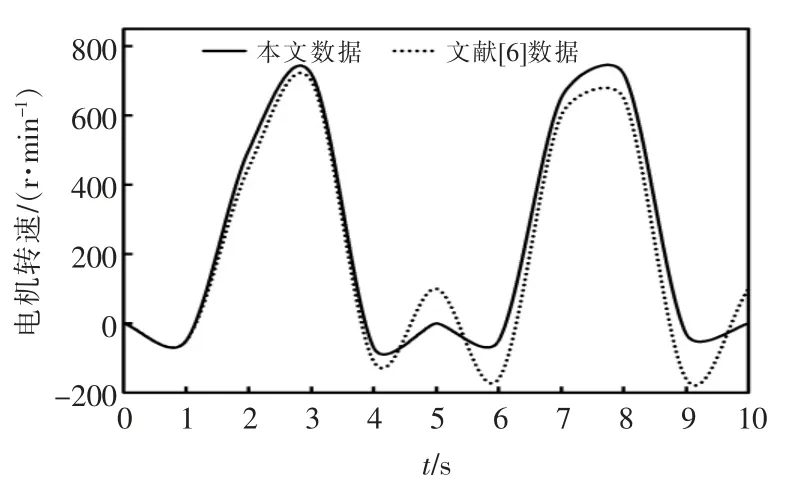

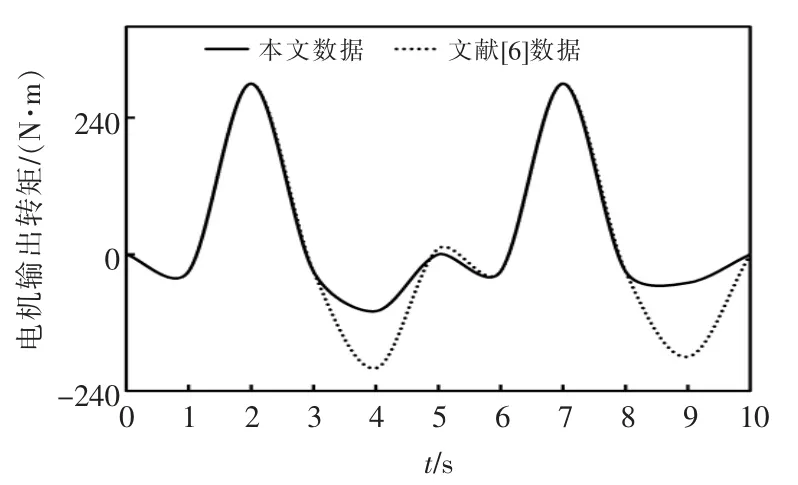

在控制算法可靠性验证中应注意,减速器的电机转速接近为零时,会产生混沌振荡现象,且在工程应用中该现象无法避免,此时应设置退出控制。本次参照文献[6]对减速器电机进行参数设置,在不同的控制方法下,对同型号减速器进行对比测试的效果如图5~图7 所示。

图5 振动加速度对比Fig.5 Comparison of vibration acceleration

图6 电机转速对比Fig.6 Comparison of motor speed

图7 电机输出转矩对比Fig.7 Comparison of motor output torque

由实验结果可知,本控制算法能有效抑制齿轮传动系统运转时产生的不可控非线性振动现象。传动系统运行时,本控制算法相比文献[6]的非线性振动降低了73%。当电机转速降低归零时,文中实验数据的电机转速和电机输出转矩均远稳定于文献[6],说明传动系统在本算法控制下具有良好的稳定性和鲁棒性。

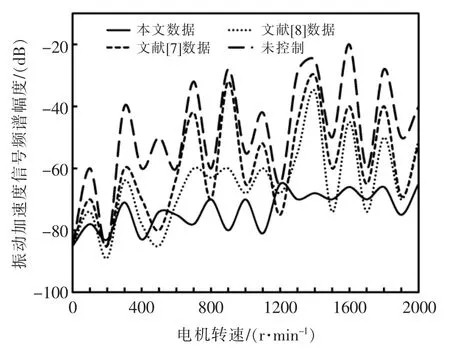

考虑到转速越高,非线性振动越强,混沌振动现象发生的几率也会相应升高。本文又针对不同电机转速下,对控制算法的可靠性进行了测试。与文献[7]和文献[8]的控制方案设置对比实验,测试不同转速下各控制算法对系统非线性振动的调控情况。

由图8 可知,随着转速的增加系统逐渐趋于不稳定的振动状态。而当在利用控制算法进行调控后,系统振动加速度信号频谱逐渐趋于稳定,实施控制优化方案后的传动系统的振动频谱改善明显。

图8 不同转速下的振动加速度频谱图Fig.8 Vibration acceleration spectrum at different rotational speeds

4 结语

为了抑制齿轮传动系统运行时产生的非线性混沌振动现象,本文研究并构建了螺旋锥型齿轮的二级传动系统动力模型,采用主动阻尼的闭环控制策略,设计了一种基于RBF 神经网络的混沌控制算法。实现了对减速器中传动系统非线性混沌振动的精确调控与抑制,该算法的性能优于同类方法,能有效、快速地响应并抑制非线性振动,具有良好的稳定性和鲁棒性。