基于PLC 的自动料盘上料系统的可视化设计

2023-11-15阮泽鹏

张 敏,阮泽鹏

(广东理工学院 电气与电子工程学院,肇庆 526100)

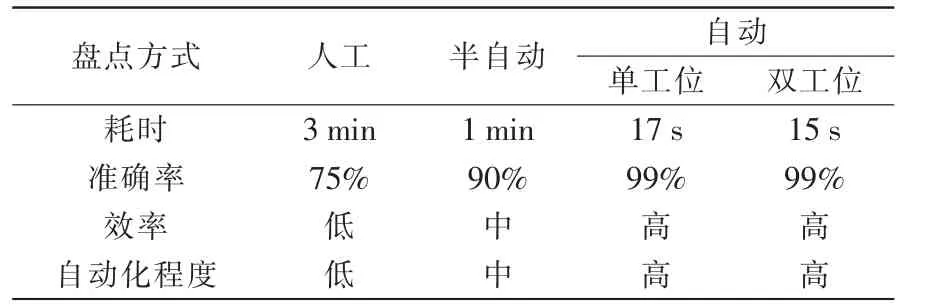

电子行业在产品贴片工序过程中会留下大量未用完的贴片元件,如电阻、电容等需要退库盘点剩余的数量。目前,仍有许多工厂使用传统的人工盘点、统计和登记,这样不仅效率低下,而且盘点数目的精确度不高。据深圳某公司统计,传统人工完成一盘物料的盘点、统计和贴标需要一个工人综合用时3 min;半自动X-Ray 计数器设备(X-Ray计数器)需要一个工人综合用时1 min;而用全自动的X-Ray 计数器设备(料盘上料机+X-Ray 计数器+料盘贴标机)仅需用时17 s。文中设计的全自动上料系统就是配合全自动X-Ray 计数设备完成进料工序,从而达到提高生产效率,减少雇员支出的目的。

1 料盘上料控制系统设计要求

1.1 总体控制流程设计

本设计是采用三菱FX3U 系列PLC 作为控制核心元件,结合三菱触摸屏的操作界面,利用单相异步电动机将放置料盘的运料小车驱动上升到指定的位置,并通过对射传感器来精确定位料盘上升的高度[1]。料盘上升到指定位置后,步进电动机驱动机械手沿着X 轴到达料盘上升位置,再沿Z 轴下降抓取料盘,然后再将料盘横移到自动X-Ray 计数器的进料口等待放料,放下料盘后返回初始位置,重复以上工序,即完成全自动料盘上料流程,其控制系统流程如图1 所示。

图1 上料控制系统流程Fig.1 Flow chart of feeding control system

1.2 其他控制功能设计

左、右上料工位设计:为保证不间断供料,系统设计了双工位上料车进料,两个储存工位互不影响,设备运行期间也可以更换上料车。当上料车装载完待清点的料盘后,按下触摸屏上的左或右工位,上料车则会上升至取料工位,等待机械手取料;当左、右工位抓料完成后,蜂鸣器连续响三声提示料盘抓完,请及时更换装满料盘的上料车。

急停控制设计:若遇到如料盘卡死或料盘脱落等紧急情况时,则按下急停按钮,排除问题后,释放急停按钮,此时在自动运行状态下,按下复位按钮,当所有轴和气缸都回归原点后,再点击触摸屏中的启动按钮或机台的实物启动按钮,方可进入自动模式,让设备正常运行。

2 控制系统硬件设计

2.1 主控硬件选型

从系统的输入、输出的统计结果来看,该控制需要24 个输入点和18 个输出点,考虑系统的可扩展性和稳定性,PLC 的点数还需预留10%~20%的余量,故最终选择FX3U-64MT 的PLC[2-3]。同时,设计中选取了GT2710-VTBA 型号三菱触摸屏,主要用于与PLC 进行人机界面交互,方便地显示PLC 数据和现场设备的动作状态,仿真PLC 实时工作的效果,实现可视化操作[4-5]。上料机构需要垂直升降,实现将料盘移送到指定高度的控制,结合驱动负载类型、额定功率、额定电压、额定转速等因素核算,选用两台晟邦28 轴立式0.75 kW 带刹车的单相异步电动机做左右工位上料小车的升降电机。同时系统选用了Kinco 3S57Q-04056 型步进电机用于精确定位X 轴和Z 轴位置,并进一步将它们联合组成动力设备抓取及运送料盘。步进电机需要配合步进驱动器使用,步进驱动器的主要功能是接收来自PLC 的Y0 或Y1 输出端的一定频率、一定数量的脉冲信号,可对步距角做进一步细分,让定位能更加精确,设计中选用了Kinco3M458 步进驱动器。

2.2 其他硬件选型

设计中根据需求选用了型号为SMC MY3B20G-700 的机械式无杆气缸和型号为SMC MHZ2-16D的手指气缸;系统还选用两个型号为4V210-08 和4V220-08 两位五通的电磁阀,其中一个用于控制抓取气缸的夹紧和松开,另一个电磁阀控制料盘传送气缸的伸出和回退;选用了SMC 3C-D-Z73L 型号的磁性开关,用于检测气缸是否到位;选用了型号为E3Z-T61 的欧姆龙对射式光电开关检测物料,主要通过对射红外线判断左右上料小车上是否有料盘;同时,系统还选用型号为EE-SX672 的欧姆龙U 槽型光电开关,主要用做电机的限位,防止误操作或故障、电机越程及原点定位等控制;在开关电源的选择上,由于触摸屏功率为6.5 W,2 个电磁阀功率为6 W,所有传感器功率为3 W,2 个步进驱动器功率为250 W,4 个中间继电器功率为4 W,合计269.5 W。考虑预留20%~30%的余量,最终选择型号为LSR-350-24 的明纬开关电源。其余常规硬件就不再描述。

3 系统软件设计

3.1 程序总体设计

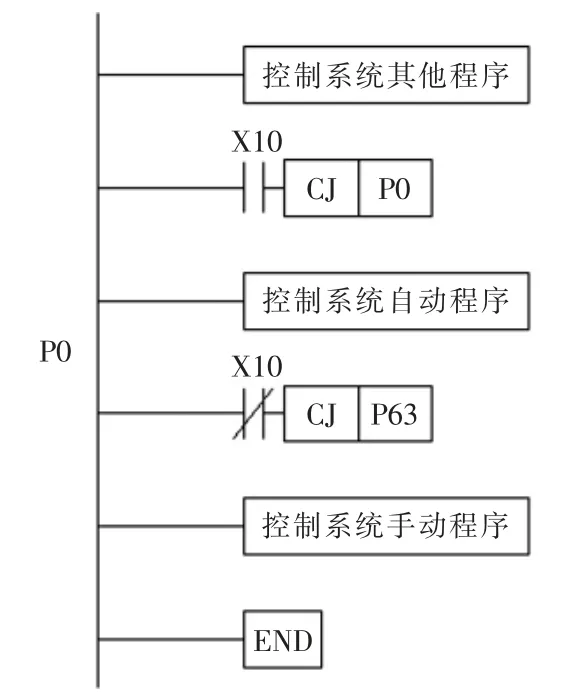

根据现场控制需要,该系统设计了自动和手动运行2 种控制模式,同时能实现2 种模式的良好切换,程序总体设计思路如图2 所示。

图2 总控程序示意图Fig.2 Schematic diagram of general control procedure

总控程序包含三大部分,即其他程序、自动程序及手动程序。其他程序部分主要包含显示控制、检测控制,报警控制等辅助程序;自动控制程序部分主要完成自动循环控制流程;手动控制程序主要完成安装、调试及手动回原点等手动操作程序。总程序设计中,用X10 作为自动/手动选择开关,用功能指令CJ 完成程序跳转控制,当X10 得电时,跳过自动程序,直接跳转到P0 指针的指示程序处,系统处于手动控制运行状态;当X10 不得电,顺序执行自动控制程序,当执行到P0 指针的跳转程序时,因执行CJ P63 指令,直接跳过手动程序,跳转到END程序结束处,其中P63 指针为程序的END 处,不需要标识[6]。

3.2 手动控制程序设计

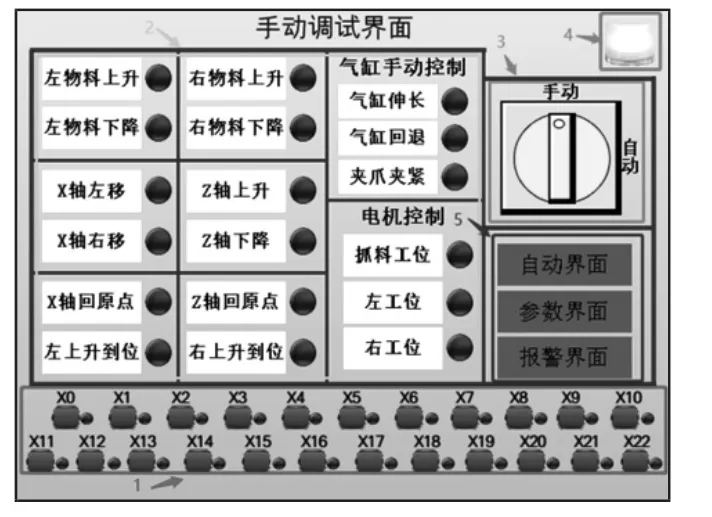

PLC 程序设计除了自动控制程序外,为增强系统的多元操作性以及方便安装、调试、手动回原点等,还增加了手动控制程序。在安装调试阶段,手动操作比自动操作更加具备可行性及灵活性。当按钮切换为手动时,进入手动程序。在触摸屏的手动界面,按下任意触摸屏控制按钮,相应的电机或者气缸执行手动程序,具体可参看图3 手动调试界面设计。

图3 手动调试界面设计Fig.3 Design of manual debugging interface

3.3 自动控制程序设计

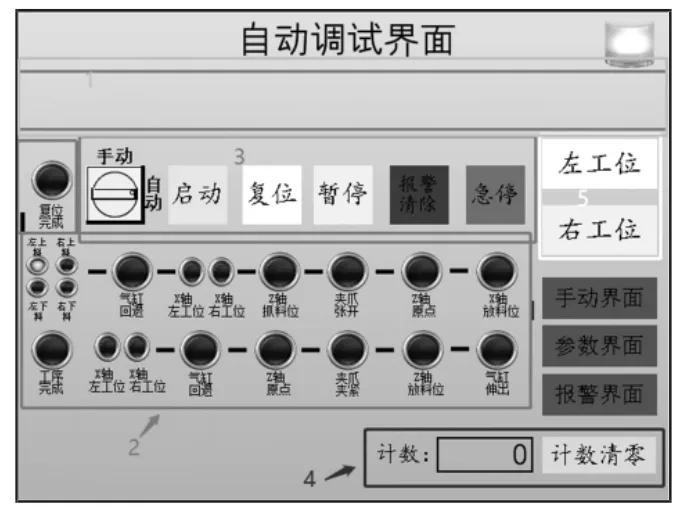

自动控制程序是该控制系统软件设计的核心部分,在整个控制过程中,执行机构的动作具有明确的先后顺序,如果采用PLC 中传统的经验编程法设计控制程序,会比较繁琐且易出错,给程序的调试及设备维护带来困难,而采用顺序功能图编程思路则能达到事半功倍的效果[7]。因此该系统的自动控制程序采用步进顺控编程的方法,即SFC 编程方式。当选择自动模式时,首先要按下复位按钮,完成复位后再按下启动按钮,系统开启自动运行模式;按下暂停按钮,可以暂停运行;遇到紧急情况或者电机越程故障,可立即按下急停按钮,PLC 所有输出停止。该自动控制程序的基本运行原理可参看图4自动调试界面设计。

图4 自动调试界面设计Fig.4 Design of automatic debugging interface

4 触摸屏可视化界面设计

触摸屏的主要作用是在现场运行中实现人机界面的控制及处理,合理的设计使得界面直观、操作方便、稳定性强,且通过操作界面可实现实时参数设置及采集、历史数据查询及诊断、报警分析和远程Web 监控等。合理的人机界面有助于可视化直观监控从而减轻操作人员的工作量[8-9]。结合控制系统需求,选用三菱GT2710-VTBA 型号触摸屏完成可视画面监控及操作设计,并可根据用户需要设计多个控制和监视画面,此处列举几个典型界面功能进行分析,说明可视化操作效果。

4.1 手动调试界面设计

手动调试界面设计的出发点是为了方便安装调试、单独控制某个气缸,以及测试时能够获取X 轴、Z 轴工位、放料位、取料位的精确位置。具体画面如图3 所示。

该界面最上部分设置了各种手动控制区,如当按下“左物料上升”按钮时,旁边的指示灯会亮,表示左边工位料盘上升。设置按钮动作为点动模式,即按住则左物料上升,左电机会一直运行,直到松手或者到设定位置时才停止上升,其他以此类推。

该调试界面右上角设置了三色灯,显示系统运行的状态。即待机状态为黄色,自动运行为绿色,报警状态为红色。其下方设置了手动/自动转换按钮,当旋钮拨到手动时,可按手动界面的按钮进行调试;当旋钮拨到自动时,可启动自动运行模式。同时,在转换按钮下方设置了界面切换按钮,按下自动界面,可切换到自动调试界面,按下参数界面,可切换到参数设置界面,按下报警界面,可切换到报警界面,方便操作者切换及监控各个界面内容。

4.2 自动调试界面设计

自动调试界面的设计是为方便日常监控,一般设备运行时,都会停留在此界面。如图4 所示。

该触摸屏最上面长条部分为报警显示区,当设备发生报警时,报警条会显示当前时间、报警注释等信息,使报警内容一目了然。其下部分区域设置了触摸屏按钮,实现手/自切换、启动、复位、暂停、报警清除和急停等功能,方便操作人员现场控制。其中,启动、复位和报警消除按钮动作设置为点动,暂停和急停按钮动作设置为位反转。复位完成是按下复位按钮,所有电机和气缸回到设定的位置,该指示灯亮。中下部分区域用指示灯指示顺序工作流程,包含电机动作、气缸动作及是否到位等信息,当自动运行达到某个步骤,其指示灯会亮。

右侧区域的左、右工位选择区用于选择左工位或者右工位上料小车,可以二者同时选中。假如同时按下左工位和右工位,左工位上料小车的料盘抓取完毕,X 轴会自动到达右工位抓料,在右工位抓料的同时,可以把左工位的小车移出来装料,这样可以不停机地24 h 循环作业。该界面最下面部分区域用来显示已经完成运输料盘的计数显示和计数清零操作。

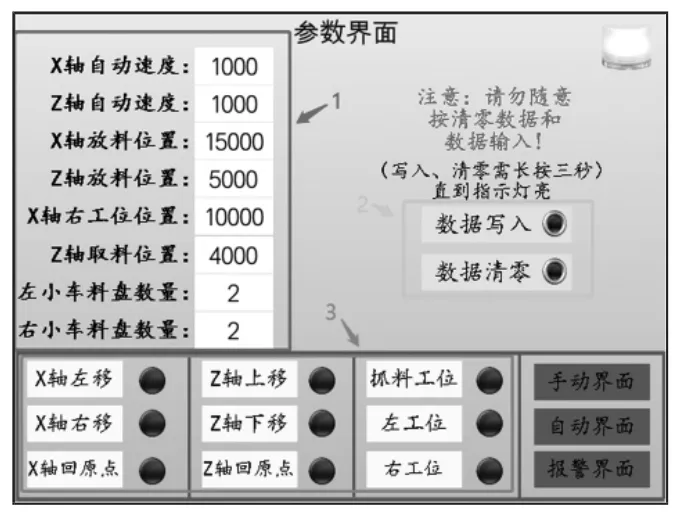

4.3 参数设置界面设计

参数设置界面主要是输入和显示PLC 内部的参数,从而可以调整某些参数和观察数据的变化。如图5 所示。

图5 参数设置界面设计Fig.5 Design of parameter setting interface

该界面左上部分设计了各类参数设置功能区,可实现X 轴和Z 轴的速度或位置参数的设置及显示;一辆上料小车可以放50 盘7 寸的料盘,该区域左、右料盘数量用来显示实际剩余料盘数。该界面右上部分设计了数据写入和数据清零功能区,为了防止误碰操作,应用写入和清零功能时,需长按该界面上的仿真按钮3 s,直到指示灯亮,方可完成该参数设置功能。

该界面左下部分为操作动作指示功能区,当在现场或在触摸屏上按下相应按钮时,旁边的指示灯会闪烁表示正在执行该功能,长亮则表示已经到位。设置该功能参数界面主要是为了调试时获取X 轴、Z 轴的放料位、取料位和左右工位的判断。

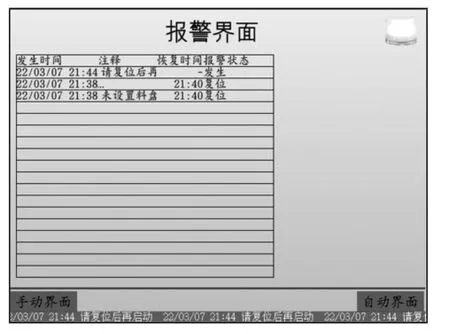

4.4 报警界面设计

报警是指当系统中的某一些量的值超过了所规定的界限时,系统自动产生相应警告信息,表明该数据的值已经达到或超限,提醒操作人员[10]。报警界面将系统所发生故障的事件记录起来,方便操作者管理和记录设备的故障时间和故障事件,具有较强的可视化功能。如可设置料盘小车是否到位、是否缺料、入料口接收装置是否到位等信息。当报警事件解除后,要及时复位。其设计界面如图6 所示。

图6 报警界面设计Fig.6 Alarm interface design

5 结语

总体而言,对剩余电子元器件料盘的盘点、统计和贴标的全套自动化设备,需要上料机构、计数统计机构及贴标机构三大部分的机械及电气结构环环相扣、紧密配合才能完成。而自动上料机构,尤其是双工位自动上料机构作为整个自动控制的前驱部分,其设计的合理性、自动化程度和人工操作的可视化程度决定了后续机构的可操作性及可延续性,直接影响全套设备的自动化程度及生产效率。参照本次设计的全自动上料系统,完成一盘剩余电子元器件料盘的退库清点,在不同盘点方式下的参数对比情况如表1 所示。

表1 多方式清点料盘的参数对比Tab.1 Parameter comparison of multiple ways of counting material tray

实践证明,该自动上料系统的设计大幅提升了退库清点系统的准确率及自动化程度、提高企业生产效率和节省大量的人力资源成本。