星载氮化镓固态功率放大器整机高可靠设计技术研究

2023-11-14陈伟伟夏维娟

陈伟伟,陈 炽,罗 聃,夏维娟,胡 宽,殷 康,杨 飞

(中国空间技术研究院西安分院,西安 710000)

0 引言

近年来,随着低轨互联网技术的快速兴起,卫星的发射数量呈现爆发式增长。传统的行波管放大器(traveling wave tube amplifier,TWTA)因受体积大、成本高以及高压工作带来的可靠性问题等诸多因素限制[1],已难以适应卫星技术的快速进步。随着半导体技术、器件技术以及功率合成技术的快速发展,固态功率放大器(solid state power amplifier,SSPA)在体积、重量以及成本等方面均表现出明显的优势。此外,固态功率放大器可以采用高集成的设计方法,实现批量化生产,非常适用于新一代卫星的研制[2]。根据国内外报道,目前在Q波段以下的固态功率放大器已逐步替代行波管放大器实现在轨应用[3-4]。

固态功率放大器通常采用砷化镓(gallium arsenide,GaAs)微波功率器件或GaN微波功率器件作为核心功率放大单元。GaN微波功率器件因具有高击穿电压、高载流子密度、高热导率等优势,非常适用于高频、大功率应用,成为近年来的国际研究热点[5-6]。有专家预测,在产品外形尺寸相同的情况下,采用GaN技术研制的Q/V频段固态功率放大器与传统的GaAs技术相比,功率将提升3倍,整机效率提升1倍[7]。然而,氮化镓微波功率器件属于新兴技术,缺乏充分的在轨验证,其可靠性问题是目前制约其大规模应用的重要因素之一[8]。此外,氮化镓器件高功率密度、高工作电压的优势也为其带来高热流密度、高场退化等诸多可靠性问题,相关的器件退化机理与传统的砷化镓器件存在较大差异。因此,研究氮化镓微波功率器件的失效机理以及氮化镓固态功率放大器的高可靠设计方法,对于氮化镓固放的工程应用,尤其是对于可靠性要求极高的宇航应用具有重要意义。

1 氮化镓器件可靠性问题

根据调研,目前影响氮化镓微波功率器件可靠性的因素大体可以分为3类:一是沟道电子在高场、高温的双重作用下获得能量变成“热载流子”,向器件缓冲层、势垒层及器件表面填充,同时引发新的晶格缺陷,从而导致器件饱和输出电流的降低[9];二是氮化镓器件栅极边缘的峰值电场诱发势垒层材料形变,产生“逆压电极化效应”,从而引起器件泄漏电流的增大,甚至引发栅控失效[10-11];三是氮化镓器件长期高温大功率工作引起的欧姆接触以及肖特基接触的退化、金属电极与材料的相互扩散以及表面钝化介质的退化等,带来器件性能的下降[12-13]。针对宇航应用,首先为了节省卫星能耗,氮化镓器件通常工作在高压、深饱和状态下,因此高场退化是影响器件可靠性的重要因素;其次,由于空间真空环境下氮化镓固放散热较为困难,导致器件工作结温较高,热退化将直接影响器件的在轨寿命。因此,本文主要介绍我们关于氮化镓器件高场退化以及热退化方面的研究结果。

1.1 高场退化效应

GaN高电子迁移率晶体管(high electron mobility transistor,HEMT)利用AlGaN势垒层和GaN缓冲层的晶格失配,产生“压电极化效应”,从而在AlGaN/GaN界面处产生二维电子气。由于材料界面的晶格拉伸作用,AlGaN势垒层本身就储存有较大的弹性能,当对器件施加偏置电压时,栅极边缘的电场会引发新的弹性能并叠加在原来的弹性能之上。如果AlGaN势垒层中的总弹性能超过材料的承受极限,就会引发晶格断裂以释放应力,称为“逆压电极化效应”[14]。为了排除热效应的影响,“逆压电极化效应”的研究通常在关态条件下进行研究。图1(a)给出了利用Silvaco公司的ATLAS软件模拟得到的氮化镓器件在关断条件下势垒材料中的电势分布。从图中可以看出,在器件栅极两侧边缘,等电势线分布最为密集,说明此处电场强度最大。当器件的工作电压超过器件承受极限时,会首先在栅极边缘下方的势垒层中产生晶格断裂并引发晶格缺陷,如图1(b)所示,从而引发栅极泄漏电流的增大。

图1 逆压电极化效应引起GaN器件退化的物理机制

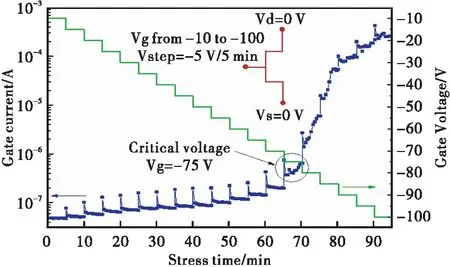

在理论分析的基础上,为了深入研究“逆压电极化效应”引起器件退化的物理机制,我们对制备完成的GaN HEMT器件开展了关态阶跃应力试验。图2给出了栅极泄漏电流Igate在阶跃应力测试过程中随应力时间的变化关系。阶跃应力测试过程中器件源电极以及漏电极偏置为Vs=Vd=0 V,器件栅极偏置Vgate从-10V阶跃增加到-100 V,步阶为-5 V/5 mins,如图2中的插入示意图所示。从图中可以看出,器件在应力试验过程中呈现以下规律:(i)在较小的栅极偏置下,栅极泄漏电流出现一个峰值然后迅速下降并保持稳态,应力电流呈现较为规律的变化;(ii)当栅极偏置达到临界电压时(Vg=-75 V),器件栅极电流开始出现非规律的噪声特性,且在同一个步阶内泄漏电流开始呈现上升趋势;(iii)超过临界电压后器件栅极泄漏电流剧烈增大,在应力试验结束时器件栅极泄漏电流已由初始的5.9×10-8A增大到2.8×10-4A,增大了约4个量级。试验中得到的临界电压(Vg=-75 V)即为氮化镓器件发生“逆压电极化效应”的标志,此时氮化镓器件势垒开始产生晶格缺陷,栅下电子通过势垒层缺陷发生陷阱辅助隧穿,从而形成栅极至沟道的泄漏通道,造成器件栅极电流的急剧增大。栅极泄漏电流的增大会使得栅极对沟道的控制作用减弱,从而引起器件效率降低,甚至导致器件失效。

图2 氮化镓器件关态阶跃应力试验结果

1.2 热载流子效应

氮化镓器件的工作温度、工作电压显著高于传统的砷化镓器件,使得其非常适用于大功率应用,同时也为其带来了新的可靠性问题。当氮化镓器件在高温、高压条件下工作时,沟道电子在高场加速以及高温作用下获得能量,形成“热载流子”。当“热载流子”获得足够能量时就可以跨越半导体势阱并到达AlGaN势垒层、势垒层与钝化层界面以及金属电极和半导体接触界面,如图3所示。这些逃逸出沟道的“热载流子”一方面会被材料中原有陷阱俘获;另一方面热载流子与晶格碰撞会导致更多陷阱的产生[15]。被势垒层陷阱俘获的电子会对沟通二维电子气产生耗尽作用从而引起器件阈值电压的漂移以及器件饱和输出电流的降低。热激发引起的陷阱密度的增大会导致器件输运特性的退化、漏极串联电阻的增大等器件退化现象。

图3 氮化镓器件热载流子效应示意图

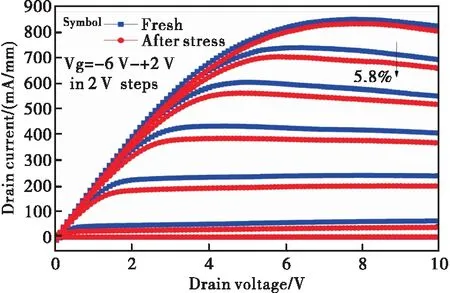

为了研究“热载流子”效应对氮化镓器件性能的影响,我们对GaN HEMT器件开展了高温开态应力研究。所采用的GaN HEMT器件为蓝宝石衬底,GaN缓冲等厚度为1.3 um,Al0.3Ga0.7N势垒层厚度为22 nm,表面Si3N4钝化层厚度为60 nm。器件栅长Lg=0.8 μm,栅宽Wg=100 μm,漏源间距Lds=4.0 μm。对器件开展了高温开态应力试验,器件栅极电压Vg=+2 V(强开态),漏极电压Vd=+10 V,芯片壳温度85 ℃条件下持续施加应力200 h。图4给出了在高温开态应力前后器件输出特性的对比曲线,图中栅极电压为-6 V~+2 V,步阶为2 V,在每一组栅压下对漏极电压从0 V扫描至10 V。从图中可以看出,开态应力后器件在线性区电流上升斜率变小,即器件漏极串联电阻在应力后变大。此外,器件的饱和输出电流在应力后出现了明显的退化,在栅压为0 V时饱和电流退化约5.8%。漏极串联电阻的增大以及饱和电流的降低会引起氮化镓微波功率器件增益的降低、输出功率的下降以及效率的降低。随着器件应力时间的增加,器件的退化程度会进一步加剧,因此“热载流子”效应是影响氮化镓器件工作寿命的重要因素。

图4 高温开态应力前后器件输出特性曲线对比

2 整机高可靠设计方法

从氮化镓器件可靠性问题分析及研究结果可以看出,虽然氮化镓器件具有大功率应用优势,但是过高的工作电压及过高的沟道温度均会引起器件性能的退化,降低器件工作寿命。而星载应用对固态功率放大器可靠性要求极高,尤其是高轨卫星,要求载荷单机在轨寿命最长可达15年。因此,在星载固态功率放大器整机设计时,必须结合氮化镓器件自身特点开展高可靠设计,以确保单机长期在轨服役要求。针对氮化镓器件的高场退化问题,主要通过电压降额设计,使得器件工作在安全范围之内,避免出现早期失效;针对热退化问题,主要通过开展热分析及热设计,降低器件结温,提高器件在轨工作寿命。

2.1 降额设计

降额设计是星载产品设计时保证元器件高可靠工作的重要方法之一。针对氮化镓微波功率器件,主要开展电压降额设计和结温降额设计。虽然氮化镓微波功率器件击穿电压可高达百伏,但是实际使用时应避免器件工作在“逆压电极化效应”临界电压之上,以免引起器件栅极退化。此外,在射频工作模式下,器件实际承受电压为静态工作电压和射频摆幅的叠加效果,因此在器件电压降额设计时还应考虑射频信号的影响。宇航应用上一般要求器件工作电压低于其击穿电压的50%,同时最大电压摆幅低于其击穿电压的75%。根据阿伦尼斯模型,当器件激活能一定时,工作温度是器件寿命的直接加速因子。虽然氮化镓器件的额定结温可以达到225 ℃,宇航应用时一般要求实际工作结温达到I级降额要求,即低于160 ℃,以达到长寿命的设计要求。

2.2 整机热设计

为了实现良好散热,氮化镓微波功率芯片设计时,通常采用热导率较高的碳化硅衬底,以保证器件沟道热量及时传输至衬底材料。由于氮化镓芯片体积小、功率密度高,加上空间真空环境下无法采用风冷、水冷等辅助散热措施,为星载氮化镓固放整机热设计带来较大挑战。星载氮化镓固放整机热设计主要采用垂直散热技术,首先选取热导率较高的焊料(如金锡焊料等)将氮化镓芯片焊接在散热良好的热沉上(如钨铜热沉等),以增大芯片的散热面积。然后将热沉焊接在管壳上,管壳底座材质根据散热要求可以选取钨铜、钼铜、可伐、硅铝等,管壳采用平行封焊或激光封焊技术实现气密封装,以消除地面测试过程中水汽、氧气等外界环境的不良影响。研制完成的功放模块一般通过螺钉紧固或载焊方式安装在整机中,整机需要进行合理布局并开展热仿真,在保证散热良好的基础上尽量降低整机重量。此外,高频、大功率星载氮化镓固态放大器通常采用多路合成,具有高热流、多热源的特点。针对该类电路也可在单机底面布局热管,使得局部热量横向扩散,以实现高效率散热。

在以上设计步骤中,氮化镓功率芯片的焊接空洞率至关重要,空洞率过高或有大的气泡位于芯片有源区正下方,都有可能导致芯片热量局部积聚而发生烧毁。由于氮化镓芯片热流密度较高,对焊接质量要求较为严格,一般要求整体焊接空洞率低于10%。如图5所示,给出了大功率氮化镓芯片采用金锡焊料焊接至钨铜热沉后的X光照片,从图中可以看出,芯片底部无明显气泡,整体空洞率低于5%,焊接质量较好。

图5 氮化镓芯片焊接质量X光测试图像

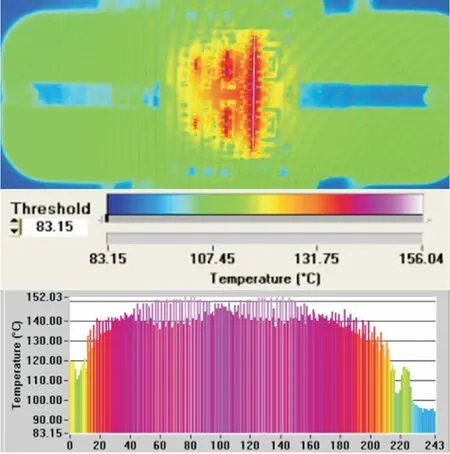

图6给出了上述芯片装入模块后的红外热像仪测试结果,在壳温70 ℃情况下,氮化镓器件最高结温约为152 ℃,满足结温I级降额要求,可以实现宇航高可靠应用。

图6 氮化镓芯片沟道温度测试结果

2.3 电路稳定性设计

为了实现星载固态功率放大器的高可靠应用,电路稳定性设计较为关键。在射频电路设计时,首先要保证整个射频腔体的谐振频率高于工作频率,以免发生腔体谐振,影响电路稳定工作。随着工作频率的提高,对腔体谐振频率的要求也越高,在Ka波段及以上整机的腔体设计会变得较为复杂。图7给出了一种工作于Ka波段的星载固放射频腔体仿真模型及谐振频率仿真结果,为了实现高的谐振频率,射频腔体在宽度方向上已压缩至3.0 mm以内,在器件供电处局部加宽并通过垂直绝缘子进行供电。通过以上方法,实现了腔体谐振频率29 GHz以上的高频腔体设计,高于电路的实际工作频率(25~26 GHz)以及射频链中所有放大器芯片的最大频率覆盖范围(17~27 GHz)。与传统砷化镓器件相比,氮化镓器件饱和工作时压缩较深,链路的小信号增益显著高于功率增益,因此在设计时需要考虑电路在小信号工作条件下腔体稳定性。此外,随着腔体的逐渐收窄,单机的芯片焊接、金丝压接等装配难度也显著增大,因此需要采用垂直隔墙、异形腔体设计等方法,在满足装配可操作性的同时,实现谐振频率的提升。为了实现高可靠的特点,通常会在放大器级间加入固定衰减,并通过合理预算,保证前级芯片功率异常增大时不会对后级芯片造成损伤。同时在射频电路输出端需要设计有大功率隔离器,以防止后端驻波变差或出现空载时功率倒灌引起芯片烧毁的现象。此外,若单机输入功率范围较宽,射频电路通常设计有自动电平控制(ALC)电路,当射频激励大于预定值时,电路启动保护功能,保证整机恒定功率输出。

图7 复杂腔体的谐振特性仿真

与地面应用不同,星载固态功率放大器必须设计有电源转换电路,从而将卫星平台的一次母线电压转换为射频电路工作所需要的二次电压。在电源电路设计上,首先应当设计有时序电路,以保证氮化镓器件的供电时序,以免出现静态电流瞬时增大导致器件烧毁。上电时通常采用时序芯片保证栅极电压先于漏极电压上电,断电时通常采用储能电容保证栅极电压延迟掉电。在氮化镓器件栅极供电及漏极供电支路上,需要设置一系列不同容值量级的滤波电容,以避免低频杂散进入射频通路引起器件自激。此外,电源电路内部通常会增加浪涌抑制、过流保护、欠压保护等保护电路,用于防止外界瞬时干扰、母线电压扰动等极端情况对固放产生影响。

3 星载可靠性验证

在星载固态功率放大器高可靠设计的基础上,通常会对单机开展力学试验、温循试验、热真空试验等一系列环境试验,用于模拟单机在火箭发射、在轨工作阶段的工况。此外,还会对单机开展母线电压拉偏试验、过激励试验、EMC试验等,以验证其在极端工作条件下的稳定性。图8给出了我们研制的C波段50 W氮化镓固态功率放大器空间环境模拟试验结果,产品经历了-35 ℃~+70 ℃范围内370小时温循老炼试验、-35 ℃~+70 ℃范围内6.5个循环热真空试验以及+70°恒定温度下180小时高温老炼试验。从图8中可以看出,产品在各个阶段试验过程中,单机输出功率呈现规律性变化,试验结束时的常温输出功率与试验前一致,证明了产品具有较高的可靠性。此外,该单机鉴定件已完成地面70℃条件下,7 200小时高温加速试验,等效在轨30 ℃条件下12年工作寿命,满足设计寿命要求。截止目前,该C波段50 W氮化镓固放已稳定在轨工作两年,各项性能指标满足卫星应用要求,为我国高功率氮化镓固态功率放大器的批量上星应用奠定了技术基础。

图8 氮化镓固放空间环境模拟试验结果

4 结论

本文首先阐述了氮化镓微波功率器件存在的失效机制,并详细研究了高场应力、热应力下氮化镓微波功率器件性能退化规律。在高场应力下,器件栅极边缘的峰值电场会引发材料的逆压电极化效应,引起器件泄漏电流的增大及性能退化。在热应力下,沟道热载流子会诱发材料缺陷,引起器件饱和输出电流的降低。在以上研究基础上,论文基于星载高可靠、长寿命的应用特点,从降额设计、整机热设计、电路稳定性设计等方面介绍了提升氮化镓固态功率放大器可靠性的设计方法。通过低空洞率焊接技术及高热导率散热技术的采用,实现了壳温70 ℃情况下,结温约为152 ℃的氮化镓器件热设计,满足宇航I级降额要求。最后,论文选取了典型的C频段50 W氮化镓固态功率放大器开展了空间环境模拟试验,产品在热真空、温循老炼以及高温老炼试验过程中表现出了较高的稳定性及一致性,并成功实现在轨应用,为星载固放的高可靠设计方法提供了有力支撑。