基于实测数据的天线座数字化装配仿真技术*

2023-11-14吴一豪邱保安

吴一豪,张 柳,邱保安,孙 攀

(南京电子技术研究所,江苏 南京 210039)

引 言

天线座是雷达产品伺服传动系统的关键部件,是雷达天线与馈线系统部件的承载平台,也是天线阵面进行方位与俯仰机械扫描的运动部件,是实现目标探测和空间位置反馈的核心基础[1-2]。天线座的装配质量会显著影响雷达性能:传动系统的运动平稳性和数据传递误差容易影响雷达探测目标的位置精度;传动噪声、异响等质量问题影响用户体验。因此,作为产品总成装配的基础,天线座装配工艺设计和装配质量是产品总装计划的重要环节。

本文针对天线座转盘轴承和减速器小齿轮预装时需反复修磨调整垫片,从而导致装配效率低的问题,提出了基于实测数据的天线座装配仿真技术。首先,根据组成天线座系统关键零部件的装配关系,梳理关键装配参数,并搭建天线座数字化装配仿真模型;然后,通过三坐标测量机等高精度测量设备,获取关键参数的实测数值,快速生成天线座实际装配模型,以装配关系为约束,快速生成调整垫片的修配参数,向装配现场发布;最后,基于搭建的天线座数字化装配模型和Creo二次开发技术,集成开发天线座数字化装配软件,并以某型号车载雷达天线座为研究对象,完成应用验证。

1 天线座预装流程关键参数识别

1.1 装配关键参数识别

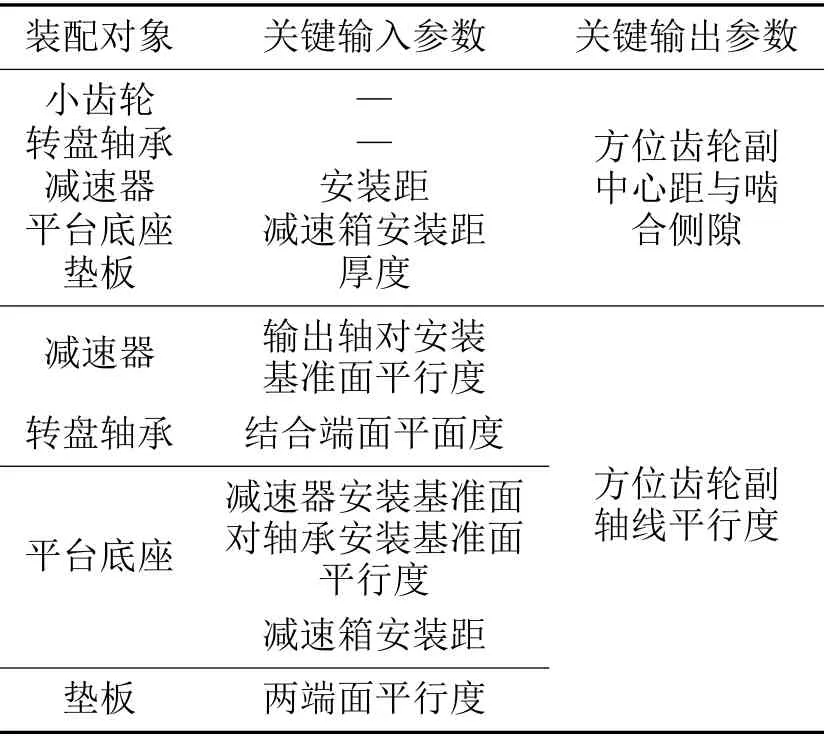

天线座主要由平台(底座一体化)、转盘轴承、减速器、方位驱动小齿轮、垫板、转台等零部件组成。在预装阶段,若小齿轮与转盘轴承之间的中心距和轴线平行度无法满足装配要求,则通过修磨调整垫片进行调整,需反复拆装减速器和小齿轮,效率低,工作量大。因此,需搭建和装配现场映射的数字化装配模型提前进行仿真,释放风险。首先梳理天线座预装流程,得到用于评估装配质量的关键输入、输出参数集以及用于构建通用化模型的通用参数集,见表1。

表1 天线座关键装配仿真参数

1.2 关键装配参数表达规则建立

根据表1筛选识别获得的关键输入、输出参数,建立关键输入参数与输出参数之间的表达规则。影响方位齿轮副中心距与啮合侧隙的关键输入参数为减速器安装距(X1,Y1)、轴承底座的安装距(X2,Y2)以及垫板的厚度δ。这些参数的定义及模型简化如图1所示。

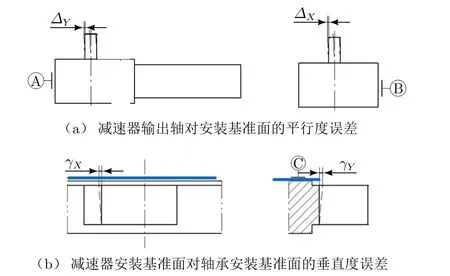

影响齿轮副轴线平行度的关键输入参数为转盘轴承结合端面平面度、减速器输出轴对安装基准面的平行度误差(ΔX,ΔY)及减速器安装基准面对轴承安装基准面的垂直度误差(γX,γY)。转盘轴承结合端面平面度虽然会显著影响齿轮的摩擦力矩和齿轮副轴线平行度误差,但在轴承外购件采购过程中对质量管控严格且在转盘轴承装配过程中安装结合面与平台底座贴合紧密,此参数对装配质量的影响可以忽略,所以对该参数文中不予考虑。

减速器输出轴对安装基准面的平行度误差及减速器安装基准面对轴承安装基准面的垂直度误差的参数定义方式如图2所示。定义输出参数ΔX,ΔY,γX,γY时,首先确认该参数的评价0点,并对参数的正负方向进行规定,然后通过高精度测量设备,快速获取误差数据。

图2 影响齿轮副轴线平行度的输入参数定义

通过定义上述关键装配参数规则以及快速获取输入参数的实际数值,即可根据模型装配关系、公式计算等,对输出参数进行有效评估,为天线座数字化仿真模型的搭建提供有力支撑。

2 天线座数字化装配仿真模型搭建

2.1 天线座通用化装配仿真模型搭建

不同车载雷达的天线座系统不尽相同,其中的各零部件的型号、样式、尺寸也存在很大的差异。为了使天线座装配仿真模型适用于多种雷达产品,需搭建通用化装配仿真模型。将天线座系统中的关键零部件参数化,提炼模型通用化参数。现场操作人员只需根据具体的装配对象,输入通用化参数的实际数值,即可构建所需的理论装配仿真模型[3-4]。

以转盘轴承为例,提炼其关键参数:模数、齿数、齿厚、压力角等。通过Creo2.0的关系功能将关键参数与模型特征通过表达式一一对应,并建立转盘轴承与其他零部件的装配约束,通过修改相应的参数值,就能驱动模型及其装配关系随之发生变化[5]。如图3所示,通过修改转盘轴承和小齿轮的模数和齿数,不仅模型发生了快速变化,而且齿轮的中心距也同步发生了改变。

图3 转盘轴承和小齿轮通用化模型

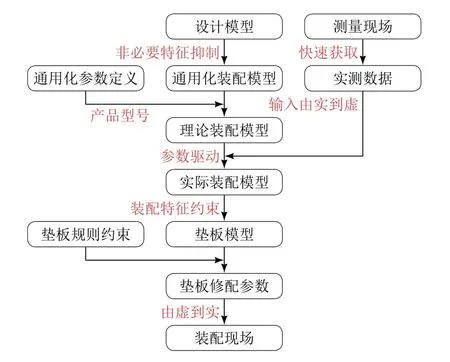

2.2 基于实测数据的天线座装配仿真模型搭建

天线座装配仿真模型搭建的技术路线如图4所示。将天线座系统的设计模型进行特征抑制,将不影响装配质量的非必要参数从设计模型上剥离,以通用化参数为指导,对各零部件设计模型进行重构,完成模型轻量化设计。根据建立的关键装配参数表达规则,以天线座系统的典型装配工艺为约束条件,搭建通用化装配模型。现场操作人员根据具体的天线座系统,修改关键零部件的参数,完成理论装配模型的构建。通过在机测量、三坐标测量等测量手段,获取关键装配参数的实际数值,将实际参数输入理论装配模型,驱动模型快速变化,得到天线座的实际装配模型。建立垫板约束规则,通过定义垫板与其他零部件之间的约束关系,生成实际垫板模型,同步获得垫板修配的相关参数,并在仿真模型中可视化展示,指导实际装配现场,保证天线座系统的装配质量。

图4 天线座装配仿真模型搭建技术路线

天线座的装配仿真模型是基于Creo2.0平台搭建的,受限于Creo2.0的装配约束算法,定义某些关键装配参数时,会出现装配过约束问题,并且某些参数的实际测量难度较大,数据可信度不高。为解决现有建模问题,对关键装配参数的定义做出修改,并对模型的装配约束关系进行转换。

如图5所示,针对上述过约束问题,将关键装配参数误差进行分解,建立装配误差链,通过各零部件之间的几何约束条件,完成改进仿真模型定义:改进仿真模型是以齿轮副中心距和平行度误差始终是标准值为约束条件,通过旋转、平移将原有模型的装配关系进行转换,将误差积累到减速器的安装基准面和平台底座的安装基准面[6],在定义输入参数时,只需定义两个安装基准面相对于测量基准的距离。根据两个安装基准面形成的空间尺寸,自动填充生成调整垫板模型,解决了模型过约束和实测数据获取困难的问题,提高了模型仿真的重复精度和重构效率。

图5 模型转换

3 天线座数字化装配仿真软件开发

3.1 天线座数字化装配仿真软件技术路线

Creo2.0不仅提供适用范围广又灵活的三维计算机辅助设计(Computer-Aided Design, CAD)功能,解决用户急迫的建模需求,也开放二次开发接口,方便用户按照自身的需求开发、定制所需的功能。其中,Toolkit是PTC公司提供给用户的二次开发工具包。该工具包提供了大量的API函数,通过调用这些底层函数,用户能够方便且安全地访问Creo的数据库以及内部应用程序,根据自身需求,扩展Creo的特定功能[7-8]。

天线座数字化装配仿真软件基于微软基础类库(Microsoft Foundation Classes, MFC)搭建参数输入输出界面,以上文建立的天线座数字化装配仿真模型为基础,与二次开发程序相结合,建立模型与输入参数的拓扑关系,实现模型的快速变化和垫板修配参数的输出。

结合天线座数字化装配仿真模型搭建的技术路线,完成软件界面开发,如图6所示。通过编写菜单文件将仿真软件挂载到Creo2.0的软件界面中,在软件启动的同时,会加载搭建好的天线座数字化装配仿真模型,用户在“通用化模型定义”界面,根据参与的具体产品型号,输入相关的参数,完成产品理论装配模型定义。接着在“实测参数导入”界面导入测得的关键装配参数文件,对关键参数进行展示,同步生成产品实际装配模型。最后在“垫板参数生成”界面,根据产品实际装配模型,生成垫板的实际装配三维模型和修配参数,对现场的装配工作进行指导。

图6 天线座数字化装配仿真软件技术路线

3.2 天线座数字化装配仿真软件功能实现

根据3.1节所述的天线座数字化装配仿真软件开发技术路线,主要需要实现菜单挂载与用户界面开发、装配参数更新及模型可视化、参数文件读取及生成等功能,下面是具体功能的实现方法。

(1)菜单挂载与用户界面开发

为使天线座数字化装配仿真软件便于使用,在启动Creo2.0时,操作人员只需通过点击菜单按钮便可调用本次开发的仿真软件模块,所用的主要函数为菜单添加ProMenubarMenuAdd()、菜单按钮添加ProMenubarmenuPushbuttonAdd()以及动作函数设置ProCmdActionAdd()。

在设计软件界面时,考虑到软件的操作人员多为一线装配钳工,为提高软件操作的简洁性,选择通过点击树控件中不同的分支在同一个对话框中进行多个模块间的切换的方式,主要使用的函数有界面分割创建CSplitterWnd::CreateStatic()、界面刷新OnInitialUpdate()和界面激活SetActivePane()等。

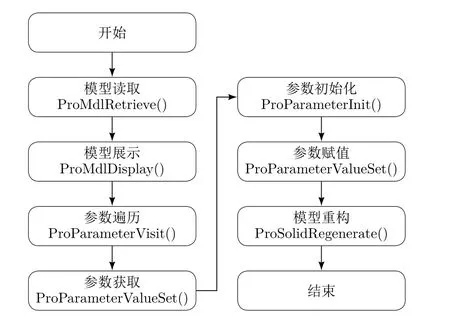

(2)装配参数更新及模型可视化功能开发

该功能的实现流程及所需的相关函数如图7所示。首先,通过ProMdlRetrieve()函数读取搭建好的天线座数字化装配仿真模型。该模型已通过Creo2.0中内置的“关系”和“参数”功能建立了关键装配参数和模型特征的映射关系,并使用ProMdlDisplay()完成模型在Creo2.0中的可视化。通过ProParameter-Visit()和ProParameterValueGet()函数,对定义的关键参数进行遍历和读取,并存储到一个特定的链表中。当需要更新某关键参数的数值时,通过ProParameter-ValueSet()函数将模块界面上的新数值传递到模型特征上,完成参数更新。最后使用ProSolidRegenerate()函数重新生成模型,并在Creo窗口内可视化展示。

图7 通用化模型定义模块开发流程

(3)参数文件读取及生成功能

在完成零部件关键装配参数的测量工序后,将获得的实测数据记录到Excel 表格中。Excel 作为OLE/COM库插件,已经定义好了各类语言的交互接口。在Visual Studio中导入这些接口,使用其中的get_Value2(),put_Value2()等相关函数,即可读取Excel表格中的相关数据,并将所需参数的数值写入Excel表格中,形成现场装配的指导报告。

4 基于实测数据的天线座数字化装配仿真技术应用验证

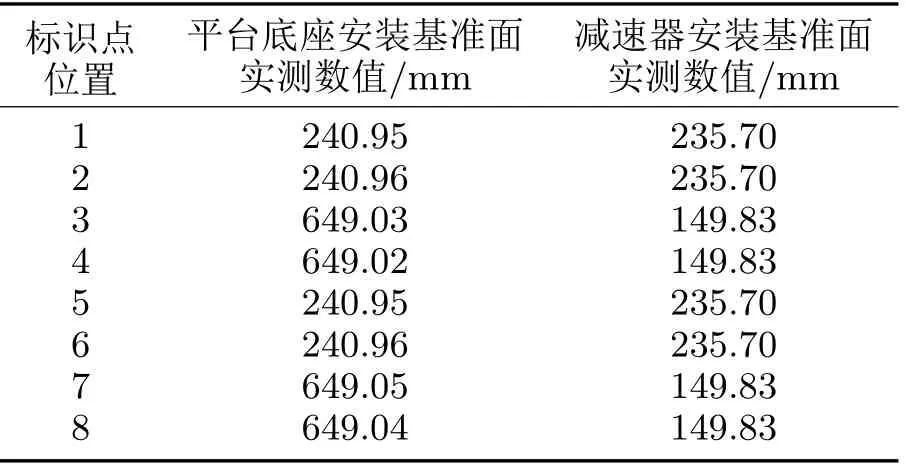

某车载雷达就是采用修配垫片方式来调整天线座装配质量的典型[9]。提前定义减速器的安装基准面和平台底座的安装基准面上某些标识点用以后续拟合,通过在机测量的方式获取这些标识点的数值。装配现场实际数值获取如图8所示,测得的部分标识点的实际数值见表2。

图8 装配现场实际数值获取

表2 平台底座和减速器实测数值

将表2中的实际数值输入天线座数字化装配仿真软件,对模型进行驱动,得到垫片参数的指导数值。为验证指导参数的有效性,在装配现场按照原有装配流程,通过保证天线座齿轮副的中心距和轴线平行度,重复修配垫片,获取垫片厚度的实际数值,对指导数值和实际数值进行对比(表3),验证天线座数字化装配仿真技术的应用结果。

表3 垫片修配指导数值和实际数值对比

通过垫片修配指导数值和实际数值的对比,可以发现最大误差率仅为0.39%,说明本文提出的数字化装配仿真技术结果可靠,大幅提高了装配效率,可在实际装配过程中进行应用。

5 结束语

本文介绍了一种基于实测数据的天线座数字化装配仿真技术,通过识别天线座系统零部件的通用化参数和关键装配参数,搭建参数驱动的天线座数字化装配仿真模型,以Creo2.0自带的Toolkit二次开发包为基础,结合仿真模型,定制开发天线座数字化装配仿真软件,实现模型的快速重构及垫片修配参数的快速导出,提高了天线座现场装配质量和装配效率,为后续数字孪生技术在天线座装配过程中的应用打下了牢固基础,向数字车间、智能车间的发展迈出了坚实一步。