基于多场耦合仿真的T/R组件封装结构设计研究*

2023-11-14谭良辰夏海洋

谭良辰,肖 瑞,夏海洋

(南京电子技术研究所,江苏 南京 210039)

引 言

随着电子信息技术的进步,有源相控阵雷达技术朝着高功率、轻量化方向发展。收/发(Transmit/Receive, T/R)组件作为有源相控阵雷达的关键部分之一,其尺寸、重量和性能指标决定了有源相控阵雷达系统的架构[1-2]。铝硅合金依靠其优良的导热系数(100~180 W·m-1·K-1)和热膨胀系数((8~17)×10-12°C-1)正越来越广泛地应用在气密封装的T/R组件中[3]。但是,铝硅系列材料脆性强,薄壁结构加工困难。在P波段、L波段等低频段T/R组件的设计中,气密封装模块尺寸大,与低温共烧陶瓷(Low Temperature Co-fired Ceramic, LTCC)的热失配效应加剧,易造成LTCC材料焊接变形失效。因此,需拓展并优化得到能适应较大尺寸T/R组件或功率模块的气密封装结构。

为解决铝硅系列材料脆性强、难加工,易出现脆性断裂和焊接变形的问题,本文提出将延展性好、韧性佳的6063系列铝合金作为封装壳体,4A11系列铝合金作为盖板,设计封装结构。选用FR4(传统有机树脂材料)印制板作为基板材料,基于热-结构多场耦合有限元分析方法计算并优化壳体底部厚度和异质高低频连接器结构,并通过实验进行验证。

1 T/R组件设计

T/R组件是有源相控阵雷达的核心,主要实现发射信号的高功率放大,高可靠传输至天线单元并辐射至外部空间,同时接收反射信号并传输至后端设备进行变频及数据处理。

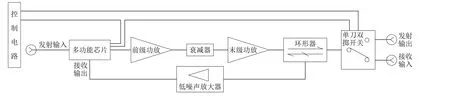

本文以低频段单通道T/R组件为例设计发射及接收通道,发射通道通过两级功放进行信号多级放大输出,接收通道通过低噪放进行信号接收并传递到下级。发射和接收信号的切换控制通过多功能芯片及单刀双掷开关实现,具体原理如图1所示[4]。

图1 单通道T/R组件电路原理图

根据电讯功能设计及选用芯片尺寸限制,将结构排布尺寸设计为140 mm× 80 mm,控制电路基板尺寸为55 mm× 75 mm。如果采用50%AlSi 材料作为壳体,控制电路基板选用LTCC,表面积大于100 mm×50 mm[3],则将基板焊接在结构底板上易出现结构翘曲,直接固定在有源子阵或阵面骨架上,铝硅材料安装位置出现脆性断裂的风险大且散热面与结构冷板界面热阻异常增大,长期使用有芯片高温烧毁风险。

为有效避免较大尺寸封装结构焊接曲面变形造成结构失效,本文提出采用铝合金封装材料体系,解决大尺寸基板与壳体材料热适配问题。具体的结构壳体采用韧性好的6063系列铝合金,热膨胀系数为23.4×10-12°C-1,导热率为218 W/(m·K),满足高热流密度组件的散热要求。控制电路基板采用FR4基板,水平方向热膨胀系数为18.4×10-12°C-1,满足与结构壳体的热膨胀匹配要求。封装壳体内部信号互联采用金丝键合方式,对外互联则采用玻璃烧结电连接器实现。盖板选用4A11铝合金,利用激光封焊工艺实现气密封,同时考虑发射和接收信号的空间隔离,在发射和接收通道间布置结构隔墙。

2 有限元仿真分析

本文研究的T/R组件封装结构应满足以下基本条件:1)基板与壳体大面积焊接后,壳体变形优于平面度0.1 mm;2)盖板与壳体激光熔焊后,壳体变形优于平面度0.1 mm;3)壳体与连接器应力最大处,应力小于焊料失效强度。基于上述指标对T/R组件封装结构进行有限元分析。

2.1 封装有限元模型建立

T/R组件封装结构要求基板材料与壳体大面积焊接过程变形量小,盖板与壳体激光熔焊以及连接器与壳体焊接时不出现气密失效。考虑到从壳体大面积焊接到连接器焊接存在求解尺度过大以及边界条件复杂的问题,易出现仿真计算不收敛的情况,将大面积焊接、激光熔焊以及连接器焊接相互影响过程简化处理,仅从单一工艺过程进行建模[5-8]。

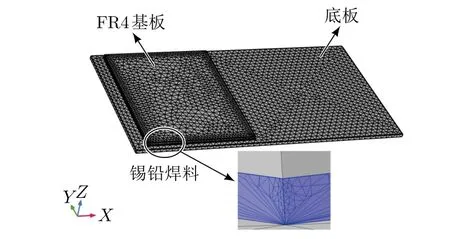

2.1.1 大面积焊接过程建模

大面积焊接过程主要评估壳体壁厚对焊接变形的影响。为提高计算效率,将壳体简化为平板,平板尺寸与壳体底面面积相同,均为140 mm× 80 mm,厚度为1.5~4.5 mm(间隔0.5 mm)。FR4基板尺寸为55 mm×75 mm,基板厚度为2 mm,焊锡层厚度为0.1 mm,采取四周侧边固定约束,底部辊支撑约束,释放Z向自由度。具体模型如图2所示。

图2 大面积焊接模型

2.1.2 激光熔焊过程建模

激光熔焊是指激光光斑直接照射焊接位置,通过瞬间高温熔化异种金属,再降温凝固,实现异种金属的连接。

本文对T/R组件外形进行简化,与实际组件外形一致,去除内部隔墙及连接器开孔特征,利用高斯热源模拟激光照射过程,底部采用固定约束。

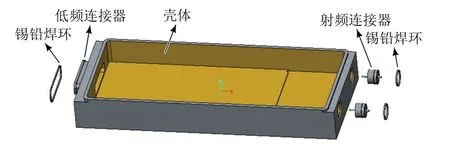

2.1.3 连接器焊接建模

连接器尺寸在10 mm以下,因此对T/R组件壳体进行直接建模。建模网格数量大,影响计算效率和精度,因此仅对壳体侧壁安装两个射频连接器和一个低频连接器的状态进行建模。异质连接器焊接模型示意图见图3,采取侧壁固定约束,温度变化范围为-55°C~+125°C,升降温时间为15 min,高低温保持时间为30 min。

图3 连接器焊接模型示意图

2.2 材料属性及本构关系

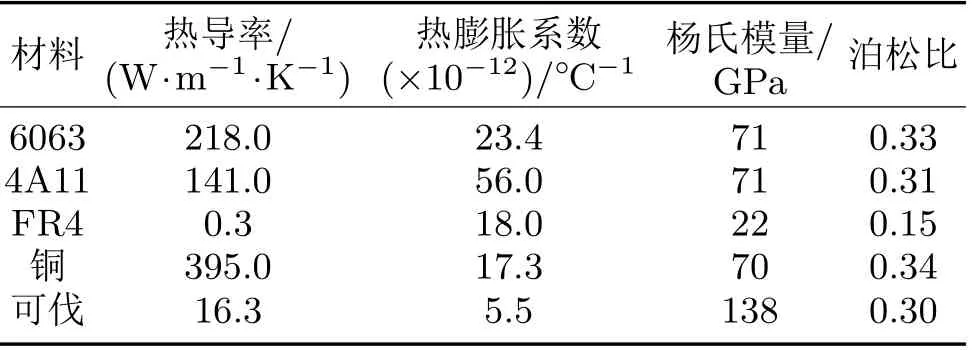

本文的材料包含线性和非线性材料,线性材料的基本属性如表1所示。

表1 典型线性材料主要物理属性

材料Sn63Pb37和Au80Sn20在焊接工况下存在一定的蠕变特性,电子封装领域一般采用Annand本构模型将一些微观参量进行关联,如:形变阻抗与位错密度、固溶体强化与晶粒尺寸等,用以描述材料的应力-应变关系[9-10]。

2.3 仿真结果

2.3.1 大面积焊接变形

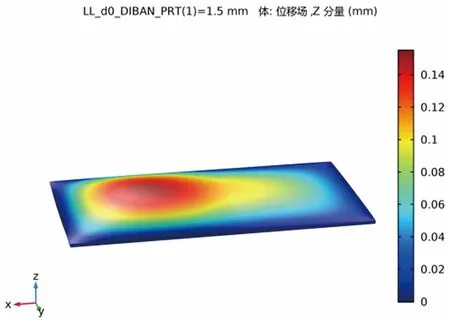

铝合金底板与FR4基板焊接变形如图4所示,铝合金底板呈现明显的内凹趋势。最大变形随壳体壁厚变化趋势如表2所示。

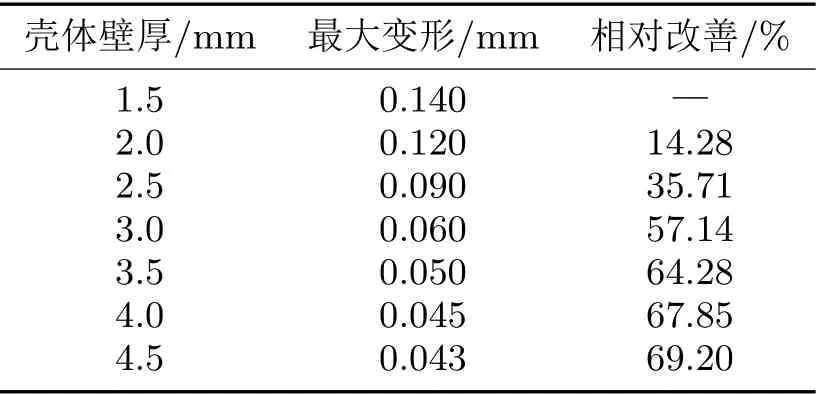

表2 壳体变形随壳体壁厚增加结果

图4 铝合金底板变形(壁厚1.5 mm)

以1.5 mm壁厚壳体变形值为基准衡量壁厚增加的变形改善,随着壳体壁厚的增加,最大变形值减小,但超过3 mm后,壳体壁厚的增加对变形的改善很小。

2.3.2 激光熔焊变形

仿真结果显示,盖板与壳体进行激光熔焊过程中,壳体底部变形为外凸趋势,与大面积焊接趋势相反。外凸最大位置在激光熔焊焊缝附近,最大变形量为0.03 mm。壳体壁厚增加时,外凸最大变形基本保持不变。

焊接最大应力主要分布在壳体四周位置,最大焊接应力为155.57 MPa,小于6063铝合金和4A11铝合金的许用应力值。

2.3.3 连接器焊接应力

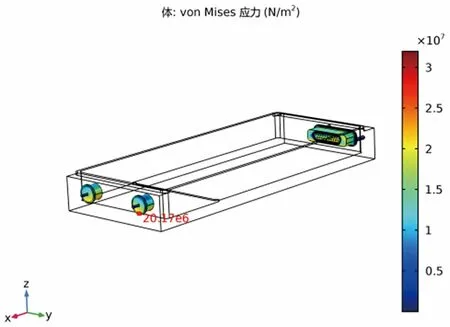

Au80Sn20的抗拉强度为275.8 MPa,Sn63Pb37的抗拉强度为52 MPa。重点提取锡铅焊料处的应力分布,如图5所示。锡铅焊料处最大应力为20.17 MPa,满足强度要求。由仿真结果看,采用铜环过渡可以满足连接器焊接要求。

图5 连接器焊接应力分布

3 实验设计与验证

实验主要验证不同壁厚壳体在焊接工况下的变形情况以及可伐连接器和可伐-铜异质连接器在温度冲击条件下的漏气情况。

3.1 壳体壁厚

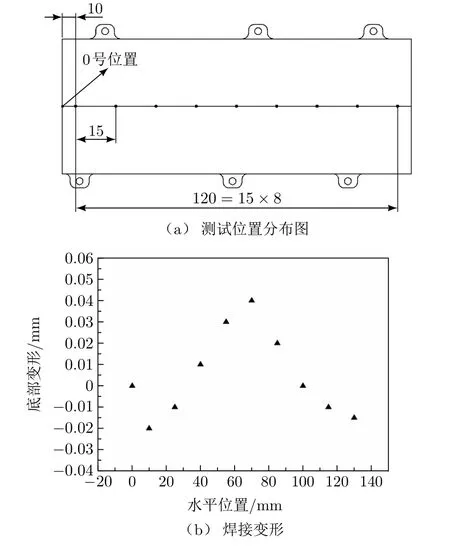

按2.5 mm壁厚设计并加工壳体,每种壁厚壳体加工10个。完成FR4基板大面积焊及盖板激光熔焊工序后,以图6(a)所示0号位置为基准,采用三坐标法测量9处位置的高度差,以最大高度差评估壳体变形,测试数据如图6(b)所示。

图6 测试位置分布图及焊接变形

实验结果显示,壳体壁厚为2.5 mm时,壳体底部最大变形为0.06 mm,满足设计要求。壳体变形主要为内凹的趋势,在边缘位置有局部凸起,与仿真计算显示的大面积焊接壳体内凹和激光熔焊底部凸起的趋势一致。

3.2 可伐–铜异质连接器气密验证

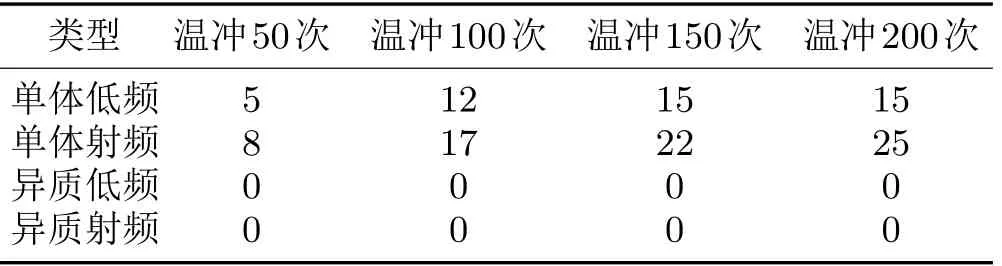

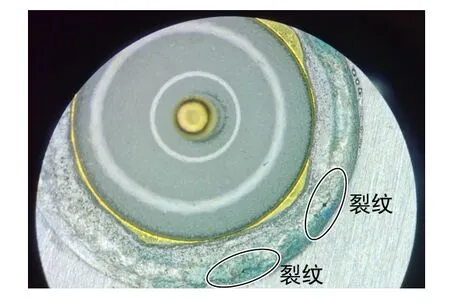

采用传统单体可伐连接器和可伐-铜异质连接器进行实验对比。实验样本数均为15,其中低频连接器每个样本焊接1个,射频连接器每个样本焊接2个。温度冲击条件按GJB 150.5A—2009进行设置,温度变化范围为-55°C~+125°C,升降温时间为15 min,高低温保持时间为30 min。实验结果(表3)为温度冲击条件下,连接器气密失效数目。图7为单体低频连接器50次漏气后在显微镜下的裂纹分布。

表3 可伐–铜异质连接器气密失效数目(漏气数量)

图7 单体低频连接器裂纹分布

单体低频连接器裂纹主要出现在壳体与连接器焊接的锡铅焊环处,与仿真结果一致。温度冲击实验结果表明,单体连接器无法满足温度冲击200次不漏气的指标要求。但在铝合金封装结构中采用可伐-铜异质连接器时未出现漏气失效情况,可有效避免热膨胀系数差异大造成的漏气失效。

4 结束语

本文基于热-结构多场耦合计算方法,对设计的T/R组件铝合金封装结构进行有限元计算并优化,主要结论如下:

1)较大尺寸的T/R组件封装结构采用6063(壳体)+4A11(盖板)+FR4(基板)的材料体系,可有效避免铝硅系列封装结构出现脆性断裂的风险。

2)壳体壁越厚,大面积焊接后底部变形越小,但超过3 mm后,壳体壁厚的增加对变形的改善不明显。因此,建议铝合金封装体系壳体壁厚选择为2~3 mm。

3)采用通过金锡焊料互联的可伐-铜异质连接器,利用金锡焊料及锡铅焊料的蠕变特性,分级释放壳体与连接器因热膨胀系数不匹配而产生的热应力。