机载装备紧固螺钉强度分析与设计改进*

2023-11-14徐立颖

徐立颖

(中国电子科技集团公司第十五研究所,北京 100083)

引 言

螺纹公称直径为M2~M5的小尺寸螺钉,作为机箱及其内部结构组装的标准紧固件,普遍应用在军用电子设备中,螺钉的合理选用对设备抗力学环境能力起着重要的作用。目前的设计资料和相关文献大多针对公称直径为M6及以上的螺栓的设计选用数据,对螺钉的强度校核计算分析也多为静态或使用过程中的受力分析,对螺钉在耐久振动等高强度试验环境中的受力分析案例较少,且大部分研究对象为螺钉预紧力和拧紧力矩,鲜有对螺钉剪切应力、挤压应力等强度方面的研究。

关于小尺寸紧固螺钉在机载装备中的设计选用,相关学者已经开展了一些研究。文献[1]给出了螺钉螺纹预紧力在机载装置中的计算方法,列出了常用螺钉的适当预紧力和拧紧扭矩;文献[2]给出了一种直升机振动环境下的螺栓疲劳寿命估算方法,但该方法受限于材料S-N曲线的适应范围;文献[3]通过研究和试验验证,给出了军用航空电子产品所用螺钉拧紧扭矩的计算方法及相应的防松措施;文献[4]通过研究,给出了机载电子装备中不锈钢螺钉拧紧力矩的推荐值,并通过样件振动试验测试,验证了计算结果的可靠性。

以上研究成果大多集中在螺钉拧紧预紧力和力矩方面,缺乏在耐久随机振动等极限条件下螺钉强度方面的深入研究。本文针对机载耐久随机振动过程中某装备电源滤波器模块紧固螺钉的断裂现象,对机载装备中普遍使用的A2-70级别的小尺寸M3螺钉开展了强度分析研究,给出了动态载荷激励作用下紧固螺钉剪切应力和挤压应力的校核方法以及影响螺钉断裂的环境因素,通过强度校核和仿真分析,提出了改进措施并验证了其有效性。文中得出的仿真分析结果与理论校核数值较为贴合,基本符合螺钉的实际受力情况,可作为小尺寸螺钉在耐久随机振动条件下强度考量的判断依据,具有一定的设计参考价值。

1 安装结构与试验现象

1.1 机箱结构

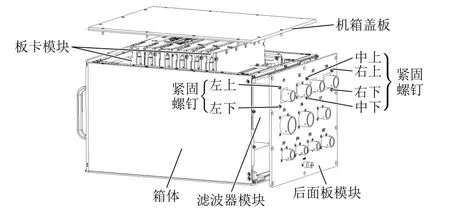

某机载装备为ATR机箱结构形式,设备外形尺寸为280 mm×220 mm×360 mm(宽×高×深),内部集成计算、交换、存储、人工智能、电源等6个功能板卡模块,整机通过托盘或机架结构实现上架安装,机箱对外控制、显示单元设置在前面板模块内,设备对外功能接口布置在后面板模块内,根据设备电磁环境和供配电指标要求,在后面板模块内部顶端安装整机的滤波器模块,具体机箱结构布局如图1所示。

图1 机箱结构布局图

受限于滤波器电路设计方案和机箱安装空间,将滤波器模块的对外航空连接器接口集成在模块内部,从模块底部引出对内互联电缆,模块整体经与后面板贴合面内的螺纹孔,通过螺钉安装在后面板顶部。滤波器模块壳体采用铝合金整体铣加工而成,通过在铝基体螺纹孔内安装钢丝螺套的方式提高螺钉紧固强度。滤波器模块紧固螺钉选用GB/T 818—2000 十字槽盘头螺钉[5]规定标准件,综合考量军用装备的环境适应性,紧固螺钉选用不锈钢材质,螺钉性能等级为A2-70。总共用6个M3×10盘头螺钉(带平弹垫圈)将滤波器模块固定在后面板上,6个螺钉水平均匀布置。

1.2 试验现象

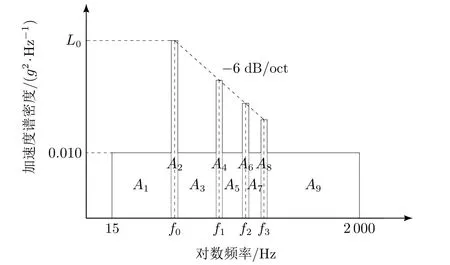

根据研制任务技术要求,装备单机试验考核指标包含功能振动和耐久振动两种振动指标要求,其中耐久振动量级是功能振动的1.6倍,振动时间为单轴向3 h。具体耐久振动试验图谱如图2所示[6],属于宽窄带叠加的随机振动,加速度功率谱密度L0=0.3×1.6=0.48g2/Hz,L1,L2和L3按-6 dB/oct递减,对数频率f0= 107.5 Hz,f1= 2f0,f2= 3f0,f3= 4f0,三轴向共计9 h。把图2所示的功率谱曲线下面积分成9分,用A1,A2,A3,A4,A5,A6,A7,A8和A9表示。

图2 机载装备耐久振动试验图谱

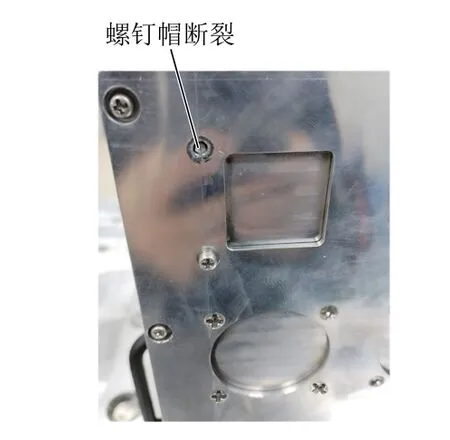

在耐久振动试验中,规定设备高度方向为Y轴向、设备深度方向为X轴向、设备宽度方向为Z轴向,振动试验轴向顺序通常以设备敏感程度由强至弱开展。该机载装备中内部功能板卡为整机核心部件,所以振动试验首先从板卡最敏感的法向方向开始,按X向、Y向、Z向依次开展振动试验。在Y向振动过程中,发现滤波器模块的左上螺钉帽脱落,螺钉断裂,具体如图3所示。该断裂的左上紧固螺钉为公称直径为M3的公制细牙不锈钢螺钉。

图3 螺钉断裂失效图

1.3 失效分析

中止试验后,螺钉断面仍保持圆形结构,断面直径未见明显变化,断裂位置位于螺杆根部,后面板与螺钉接触面可见明显的摩擦痕迹,其余5个螺钉未见明显松动。对以上现象进行初步分析:1)螺钉断面为圆形,断面直径未明显变细,说明螺钉在断裂前受到较大的横向载荷作用,导致螺钉断裂;2)螺钉断裂位置位于螺杆根部,说明螺钉受力位置位于螺杆根部,很有可能是由振动过程中滤波器模块与后面板之间产生的相对位移(应力)造成的;3)后面板与螺钉接触面有摩擦痕迹,说明在振动过程中,螺钉安装用的平垫圈与后面板之间产生了相对位移;4)只是左上角螺钉断裂,其余螺钉未见明显松动,说明滤波器模块安装用的6个螺钉在振动过程中受力不均,受力最大的最先断裂了。

经查设备组装工艺文件,设计师考虑到螺钉有弹簧垫圈防松,螺钉安装时未涂抹螺纹胶。拆除机箱上剩下的5个螺钉,发现各螺钉均有不同程度的细微松动。经设计校核与实际称重,滤波器模块的整体质量为2.98 kg。

综合以上分析,初步判断螺钉断裂的原因是:在机载耐久振动量级下,滤波器模块在外界激励作用下,其振动响应对紧固螺钉产生了较大应力,且超出了螺钉的承受极限,最终造成螺钉断裂。

2 螺钉强度分析

针对螺钉断裂现象,对M3紧固螺钉在机载耐久振动条件下的强度进行校核,分析设计选用螺钉是否存在不合理的问题。

2.1 紧固螺钉参数

依据设备中滤波器模块紧固螺钉的选用规格和材质,参照GB/T 3098.6—2014 紧固件机械性能不锈钢螺栓、螺钉和螺柱[7],奥氏体不锈钢A2-70等级螺钉的抗拉强度σb为700 MPa,规定塑性延伸率为0.2%时的应力即条件屈服强度σp0.2为450 MPa,螺纹规格M3的公称应力截面积As为5.03 mm2。

2.2 强度校核

2.2.1 通过螺钉屈服强度推导振动过程中的剪切应力和挤压应力

依据受横向载荷的螺钉的受力分析和应力计算公式[8],螺钉变载荷时的许用剪切应力τ为:

式中,σs为屈服强度,等同于条件屈服强度σp0.2,螺钉变载荷时的许用剪切应力为屈服强度除以3.5~5,考虑到分析的螺钉公称直径较小,属于小尺寸紧固螺钉,此处取数值5,经计算M3螺钉在变载荷作用时的许用剪切应力为90 MPa。

螺钉变载荷时的许用挤压应力σp为:

2.2.2 通过加速度功率谱密度振动曲线推导加速度总均方根值

依据文献[9]和图2的振动曲线,随机振动加速度总均方根值grms为:

式中,A1~A9利用平直谱公式Ai=w(fi-fi+1)计算(fi和fi+1为A对应两端的频率值,w为A对应的加速度功率谱密度值),具体面积分解如图2所示。带入数据计算得加速度总均方根值为5.496 1g。

2.2.3 依据螺钉受力分析推导螺钉在振动试验中的剪切应力和挤压应力

依据某机载装备的上架安装结构,滤波器模块紧固螺钉安装结构受力情况如图4所示。设备处于静态(非振动)时,螺钉在轴向方向受预紧力作用,在切向方向受滤波器模块自身重力G的作用;设备处于动态(振动)时,螺钉除受静态下的作用力外,在轴向和切向方向还同时受滤波器自身质量在响应加速度作用下的响应应力。

图4 螺钉安装受力分析图

由于螺钉在动态时的受力要多于且大于静态时的受力,所以只分析螺钉在动态随机振动下的受力情况。滤波器模块的重心位置与紧固螺钉分布区域的中心位置存在差异,会导致耐久随机振动中各个紧固螺钉受力不均的情况较为突出,个别螺钉受力微弱,个别螺钉在某个时刻几乎承载了滤波器模块产生的绝大部分应力,因此在动态载荷作用下分析紧固螺钉的极限(最大)受力情况,初步设定滤波器模块的响应应力集中在单个螺钉上。

螺钉在Y向和Z向振动中主要承受剪切应力和滤波器模块产生的横向作用力,其中在Y向除了滤波器模块振动响应加速度产生的作用力外,还有自身重力加速度的作用,所以螺钉承受的横向最大剪切应力τM3为:

式中:m为滤波器模块的质量2.98 kg;g为重力加速度9.8 m/s2;a为响应加速度,由于随机振动中任一时刻的瞬态加速度值符合正态分布,依据文献[10]、[11]和[12]关于随机振动响应峰值加速度的相关描述,在+3σ和-3σ之间的瞬时峰值加速度值为grms的3倍。带入相应数据得

螺钉在X向振动中主要承受挤压应力,包括滤波器模块在响应加速度下产生的应力和对螺钉施加的预紧力F0,所以螺钉承受的轴向最大挤压应力σpM3为:

预紧力F0是保证螺钉有效锁紧的前提和必要条件,很多学者开展了螺栓预紧力方面的研究,并且也提出了最小预紧力、最佳预紧力以及最大预紧力等概念和计算方法,但缺乏对小尺寸螺钉以及装备、产品实际安装结构中的预紧力的研究,大多还停留在实验验证阶段。经对大量研究成果、文献资料中有关预紧力算法的分析对比得出:目前工程上普遍采用的扭矩算法(即用安装扭矩值推算出的螺钉预紧力)得出的数值往往较大。经仿真分析发现,螺钉能承受的屈服强度远超材料自身的极限。为了使预紧力更符合材料自身的屈服强度,本文从螺钉材质所承受的屈服强度推导出螺钉的锁紧预紧力。屈服强度和预紧力的关系式[8]为:

考虑到螺钉材质为奥氏体不锈钢,属于合金材质,螺钉尺寸规格小,对于上式中的系数0.5~ 0.6,本文取0.35,带入数据可得M3螺钉的预紧力F0=792.225 N。带入挤压应力的计算式得σpM3=

2.2.4 强度校核,即通过螺钉所受应力的安全系数S判断螺钉承受强度的余量

通过以上分析计算,在动态载荷作用下,M3紧固螺钉剪切应力的安全系数ητM3为许用剪切应力与瞬时最大剪切应力之比[4]:

挤压应力的安全系数ησpM3为许用挤压应力与动态最大挤压应力之比:

校核结果:螺钉在动态载荷作用下承受的剪切应力和挤压应力的安全系数均小于1,其数值已超过自身材质能承受的许用应力,且横向载荷造成的瞬时剪切应力对螺钉性能的影响大,易导致螺钉受力截面断裂。

以上校核计算结论印证了螺钉在Y向动态载荷作用下的瞬时剪切应力超过许用值,经长时间累积,最终造成螺钉断裂的判断,也说明了以上校核计算过程的合理性。

3 强度仿真分析

为了进一步分析螺钉在机载耐久随机振动中的受力情况,了解螺钉的受力点和薄弱点,应用ANSYS Workbench仿真软件对机载装备进行随机振动仿真分析[13]。

3.1 建立仿真模型

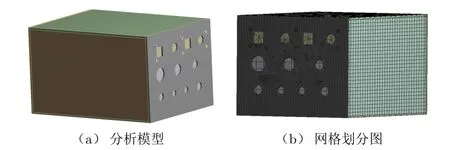

装备内部结构组成复杂,直接对全部结构特征进行有限元分析的计算量太大,因此为了提高分析效率,又不失其真实性,在有限元分析建模时,去除对结构刚度和强度影响微小的倒角、空洞等几何特征,去掉非分析对象的紧固螺钉、螺母类标准件,省略对机箱后面板、滤波器模块及整机强度无影响的部分结构及其特征,从而减小整机仿真分析规模。简化后的机箱模型如图5所示。

图5 机箱分析模型及网格划分图

3.2 边界条件设置

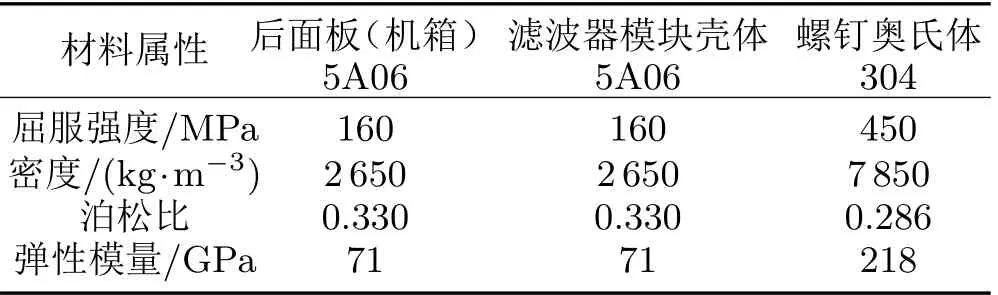

按照实际滤波器模块安装结构,将螺钉与后面板、滤波器模块与后面板间的接触面设置为摩擦接触,摩擦系数f=0.15[14],螺钉与滤波器模块之间设置为绑定接触。依据图4所示的螺钉受力分析结果,在仿真模型中对滤波器模块与后面板的接触面[15]施加预紧力792.225 N,结合装备上架结构,机箱底面为固定支撑面,按照图2所示的随机振动曲线及相应量值设置外部输入激励,简化后的仿真分析模型及网格划分结果如图5所示。仿真模型的材料属性设置见表1。整机由145 831个节点和32 805个单元构成。

表1 材料属性

3.3 分析结果

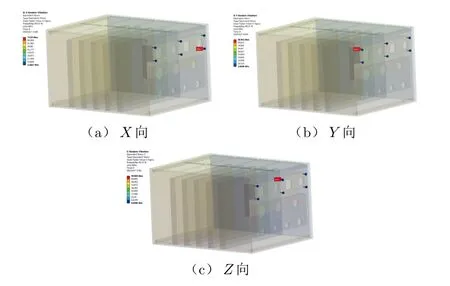

应用ANSYS Workbench对有限元模型进行模态分析和随机振动分析,查看滤波器模块紧固螺钉在每个振动方向上的受力情况,结果如图6和表2所示。

表2 M3 螺钉随机振动仿真应力分析汇总表

图6 M3螺钉随机振动仿真应力云图

由仿真分析结果可知,Y向的左上螺钉在耐久随机振动中承受的最大应力为95.91 MPa,已经超过螺钉的许用剪切应力90 MPa,螺钉最大应力点位于螺杆根部。仿真分析结果与螺钉强度校核结论、螺钉断裂位置较为贴合,符合实际情况,具有参考价值。

4 改进设计及验证

对滤波器模块紧固螺钉的理论校核和仿真分析表明,应用M3×10十字槽盘头螺钉紧固滤波器模块存在紧固强度不足的问题,在机载耐久随机振动过程中存在断裂现象。对此,在整机和滤波器模块结构设计容许范围内,对滤波器模块的紧固结构开展改进设计。

4.1 改进设计内容

在某机载装备结构设计中,机箱箱体材质、滤波器模块壳体材质、紧固螺钉类型均已固化,没有设计改进条件。滤波器模块外形尺寸和自身重量也严重影响紧固螺钉的使用强度和安装受力,但受滤波器模块功能需求、机箱安装空间等条件限制,不易对其进行更改,整机研制周期也不容许对滤波器模块重新开展设计。因此,拟将滤波器模块紧固螺钉的公称直径由M3提高到M4。

其动态载荷下的瞬时最大挤压应力σpM4为:

其剪切应力的安全系数ητM4为:

其挤压应力的安全系数ησpM4为:

经校核,M4的紧固螺钉在动态载荷下的瞬时最大屈服应力和最大挤压应力均小于许用应力,剪切应力和挤压应力的安全系数均大于1,有一定的安全余量。从理论数据考量,滤波器模块如更换为螺纹直径M4的紧固螺钉可满足机载耐久振动强度要求。

综合以上因素,拟对滤波器模块紧固螺钉的设计改进措施包括:1)增大紧固螺钉直径,将紧固螺钉由M3×10改为M4×10;2)应用扭力扳手拧紧螺钉,控制螺钉的拧紧力矩;3)在螺钉螺纹处涂抹螺纹胶,实现二次紧固,螺纹胶选用乐泰243[16];4)依次拧紧螺钉,防止螺钉受力不均。

4.2 仿真分析验证

进一步应用ANSYS Workbench仿真软件,对滤波器模块的紧固螺钉由M3更换为M4后的紧固强度进行仿真分析,以验证改进措施的有效性。经仿真分析,M4紧固螺钉的受力情况如图7和表3所示。

表3 M4 螺钉随机振动仿真应力分析汇总表

图7 M4螺钉随机振动仿真应力云图

与M3紧固螺钉相比,M4紧固螺钉在X,Y,Z三个方向上承受的应力值均大幅减小,且远小于许用应力,螺钉强度有较大的安全余量。

4.3 试验测试

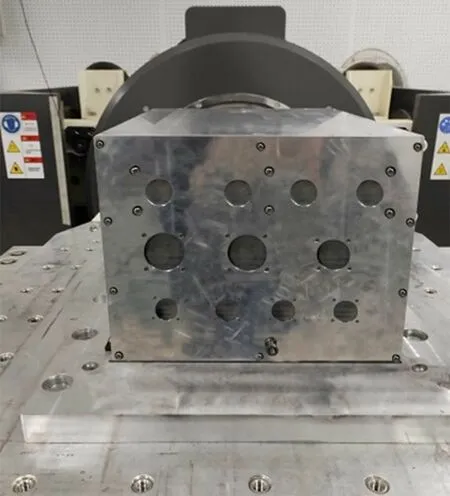

按照以上设计改进措施对某机载装备试验样机进行整改后,依据耐久试验条件对设备开展了3个方向共计9 h的随机振动试验,试验状态如图8所示。整个试验过程未出现紧固螺钉松动、脱落、断裂现象,试验顺利通过。

图8 机载耐久随机振动试验测试图

5 结束语

经试验测试,使用M4紧固螺钉安装滤波器模块能够满足设备耐久振动试验对螺钉的强度要求,设计改进措施有效。螺钉强度校核和仿真分析数值对比表明,二者差异较小,说明强度校核中给出的计算方法适用于小尺寸螺钉在机载装备中的强度分析,通过螺钉屈服强度推导出的螺钉许用应力和预紧力,可作为小尺寸紧固螺钉使用的参照依据。文中对紧固螺钉的强度校核和仿真分析忽略了弹簧垫圈、平垫圈对螺钉安装预紧力的影响,后续可将此因素考虑进去,进一步优化强度校核计算结果。在耐久振动过程中,紧固螺钉在长时间承受外部激励作用下会产生疲劳损伤[17],累积到一定程度后螺钉有可能产生不可逆的形变或断裂,所以后续可应用仿真软件对螺钉的耐疲劳性进行分析验证,但须依据紧固螺钉材质准确设置仿真用S-N曲线[18]。