集成泄漏检测的超薄液体旋转关节设计*

2023-11-14邹吾松陈泽彪

赵 键,邹吾松,陈泽彪

(中国航空工业集团公司雷华电子技术研究所,江苏 无锡 214082)

引 言

在新一代有源相控阵雷达中,天线阵面和电源模块传输功率大,需采用液冷方式对电子设备进行冷却。同时,为了扩展雷达的搜索范围,采用方位机械扫描方式,配合相控阵电子扫描功能,最终可以实现立体空域的覆盖[1]。液体旋转关节在机相扫雷达中解决了液冷与机械扫描之间的矛盾[2]。

液体旋转关节在雷达冷却系统中起着冷却液旋转连接的作用,一般具有2个通道,按流道内冷却液的压强不同,可分为高压腔和低压腔。来自液冷机组的冷却液由进水口进入液体旋转关节的高压腔,后经出水口流入天线设备的冷却结构,吸收天线工作产生的热量,温度升高的冷却液由回进水口返回液体旋转关节,经低压腔后由回出水口回到载机液冷机组,循环往复完成天线散热过程。液体旋转关节的性能稳定与否关系着雷达冷却系统的整体性能[3]。现有的液体旋转关节包括轴向和径向结构,体积大,启动力矩大,一般用于地面设备的液体旋转连接。文献[4]针对某地面雷达设计了双层空套结构的液体旋转关节;文献[5]以模块化的思路设计液体旋转关节,用于地面雷达的快速选型;文献[6]研发了一套液体旋转关节的自动采集装置,用于检测设备状态。

由于液体旋转关节存在零件配合精度高、结构尺寸大、启动力矩大的设计难点,因此目前的研究主要是针对对启动力矩和尺寸不敏感的地面设备的液体旋转关节的。本文针对机载雷达环境,综合前人对地面雷达液体旋转关节的设计经验,设计了一种适配机载相控阵雷达的液体旋转关节。其内部采用环形流道径向排布式方案,配合低压缩量双层密封圈结构,外形超薄,启动力矩小,设计的泄漏检测槽配合传感器可实现泄漏报警功能。经仿真和试验验证,其各项指标均能满足该雷达项目要求。

1 指标要求

液体旋转关节作为天线冷却系统的组成部件,起到输送冷却液的作用。根据雷达工作时对冷却能力的需求,液体旋转关节应符合以下指标:1)流量为40 L/min;2)流阻≤0.1 MPa;3)扭矩损失≤40 N·m;4)转动速度为180°/s;5)转动次数≥3×105转,全寿命无泄漏;6)双通道热交换温升不大于温差的10%;7)工作与贮存温度为-55°C~+70°C。

2 结构设计

需根据总体指标要求和安装使用要求,为液体旋转关节设计有效的结构形式和密封方式,同时考虑寿命要求。

2.1 结构形式设计

为满足相控阵雷达紧凑性的要求,液体旋转关节采用单轴承支承的环形流道径向排布式方案。如图1所示,选用单个交叉滚子轴承,其轴向和径向均可受力,代替成对使用的角接触轴承。定环和动环相互嵌套形成两个冷却液通路和一个用来检测泄漏的环形空间,配合液体传感器实现泄漏检测功能,如图2所示。定环和动环中间留有通孔,用于安装光纤滑环。此种结构轴向尺寸小,仅为42 mm,根据流阻要求,通过仿真迭代确定流道大小,最终满足流阻要求的外径仅为144 mm。

图1 液体旋转关节截面图

图2 液体旋转关节外形图

2.2 密封设计

机载雷达扫描器电机输出功率相对较小,液体旋转关节采用低压缩量的双层密封圈结构,既减小了启动力矩,又增加了密封可靠性。根据以往的经验,控制密封圈的压缩量为12%~17%。根据压缩量设计定环和动环上的密封圈沟槽,每个密封圈配有聚四氟乙烯挡圈,防止安装过程中密封圈由于变形挤压过量发生损坏。

2.3 长寿命设计

液体旋转关节的寿命主要由密封圈与沟槽接触处的磨损决定。为降低磨损,液体旋转关节的定子和转子均采用不锈钢材料,接触处的表面粗糙度设置为Ra0.8,既能减小磨损,又能减小启动力矩。密封圈采用丁腈橡胶材料,耐磨性好,其低压缩量设计也有利于降低磨损。

经过多角度分析设计,本文设计的复合液体旋转关节如图1和图2所示,由定环、动环、密封圈、聚四氟乙烯挡圈、交叉滚子轴承、进水口、出水口、回进水口、回出水口以及相应的连接紧固件组成。安装时,定环固定在雷达扫描器底座上,定环上设置进水口和回出水口;动环相对定环做旋转运动,上面设置出水口和回进水口。

3 仿真验证

本文利用基于UG模型的FloEFD软件对该复合液体旋转关节的性能进行分析,包括流阻分析和隔热性能分析。

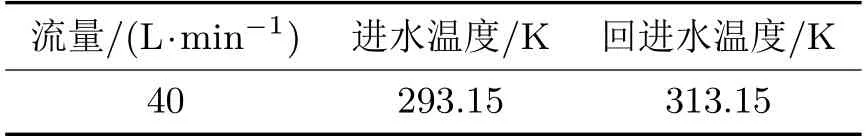

由于液体旋转关节工作过程中动环和定环会发生相对旋转,进水口和出水口以及回进水口和回出水口的相对位置会发生变化,流体流动情况也会相应发生变化,因此为分析该水铰链内部流体特征,以图2所示姿态为原始姿态(0°姿态),选取动环相对定环旋转0°,90°和180°下的姿态进行仿真分析。仿真条件见表1。

表1 仿真条件

3.1 流阻仿真

以180°姿态为例介绍仿真过程,模型经过简化处理后,抽取流体区域,设置流体为65#冷却液,流量为40 L/min。仿真结果如图3和图4所示。

图3 进流体流线图

图4 回流体流线图

该液体旋转关节包括进出两路液体通道,根据仿真结果,在40 L/min的流量下,进流体通道的流阻为0.027 MPa,回流体通道的流阻为0.042 MPa,则在180°姿态下,该液体旋转关节的总流阻为0.069 MPa。采用同样的仿真方法,得到该液体旋转关节在0°姿态下的流阻为0.064 MPa,在90°姿态下的流阻为0.08 MPa,均小于要求的0.1 MPa。

3.2 隔热仿真

由于该液体旋转关节具有一进一出两路液体通道,起到将温度较低的冷却液输入天线冷却系统,再将温度较高的冷却液从天线冷却系统输出的作用,一冷一热两路流体同时存在于液体旋转关节中,所以液体旋转关节需具有一定的隔热能力,要求两路液体温差在20 K下,进流体通过液体旋转关节前后温升低于2 K。

与流阻仿真类似,按表1设置仿真参数,在180°姿态下的仿真结果如图5所示。

图5 温度分布截图

根据仿真结果,进流体入口温度为293.15 K,经过液体旋转关节后,出口温度为293.97 K,温升为0.82 K。采用同样的仿真方法,得到该液体旋转关节在0°姿态下的温升为0.1 K,在90°姿态下的温升为0.6 K,均小于要求的2 K。

4 试验验证

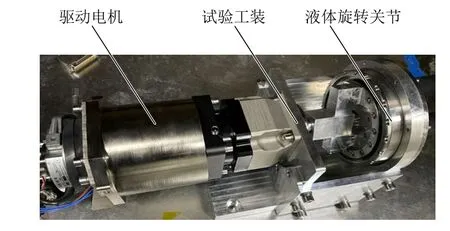

投产加工完成装配后,复合液体旋转关节及其试验工装如图6所示。为验证该液体旋转关节是否满足机载使用条件,对它进行了一系列试验,包括加压液密试验、流阻试验、高低温试验、振动筛选试验和寿命试验。

图6 复合液体旋转关节试验平台

4.1 加压液密试验

为检测液体旋转关节的密封性,使用打压装置给液体旋转关节内部提供1.5 MPa的液体压力,观察液体旋转关节的外观和内部压力变化,结果见表2。试验发现,在该液体旋转关节打压后的30 min内,压降小于10%,并全程无液体泄漏现象,表明密封性合格。

表2 加压液密试验数据

4.2 流阻试验

在设计阶段,通过仿真分析,得该液体旋转关节在40 L/min下的流阻小于0.1 MPa,需通过试验进行进一步验证,试验平台如图7所示。调节阀门控制支流流量,使冷却液以一定的流量流经液体旋转关节,记录液体旋转关节两端的压强,计算得到液体旋转关节的流阻,见表3。

表3 流阻试验数据

图7 流阻试验平台

在40 L/min的流量下,液体旋转关节在运动状态下的流阻仅为0.051 MPa,满足机相扫雷达冷却系统的要求。

4.3 寿命试验

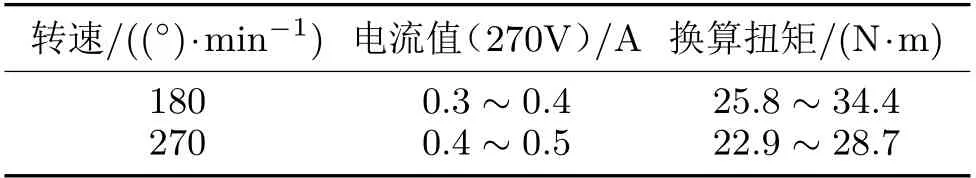

为验证该液体旋转关节的可靠性,设置寿命试验,以图6中的电机驱动液体旋转关节旋转,以逆时针180°/s、顺时针270°/s的速度每个方向持续30 s往复循环。整个过程持续通液,观察液体旋转关节是否泄漏,并记录驱动电机的电流值。

在150 h的持续工作中(逆时针旋转13.5万次,顺时针旋转18万次,累计31.5万次),液体旋转关节未发生泄漏,旋转顺畅,驱动电机的电流值(包括电机热耗)及其换算扭矩(忽略热耗)见表4。

表4 寿命试验数据

经过寿命试验验证,该液体旋转关节使用寿命超过30万转,且驱动力矩小于40 N·m,符合设计要求。

4.4 其他试验

在寿命试验前,还对该液体旋转关节进行了一系列机载雷达要求的环境试验,包括高低温筛选试验和三个方向的振动筛选试验(图8)。在试验过程中,该液体旋转关节均未发生泄漏等问题,符合机载环境要求。

图8 Y 方向振动试验样机安装方式

5 结束语

液体旋转关节是机相扫雷达液冷系统的重要组成部分。本文研制的液体旋转关节适应机相扫雷达结构紧凑的特点,符合小功率伺服驱动系统的负载要求,经过试验和装机验证,满足机载环境使用要求。

相比于传统的液体旋转关节,该液体旋转关节以环形流道径向排布式布局缩小了外形尺寸,以低压缩量双层密封圈结构减小了旋转的启动力矩,轴心设置光纤滑环起到复合传输信号的作用,外圈设置传感器具备泄漏检测功能,试验验证该功能可靠,可以推广应用于其他机载相控阵雷达产品。

本文研制的集成泄漏检测的超薄液体旋转关节采用橡胶圈密封,下一步需对优于橡胶圈的密封材料进行探索研究。