5.5 m车载测控雷达天线自动收展的实现与面精度仿真*

2023-11-14徐德红罗嘉宇寇伟光

徐德红,罗嘉宇,寇伟光

(1.中国电子科技集团公司第三十九研究所,陕西 西安 710065;2.陕西省天线与控制技术重点实验室,陕西 西安 710065;3.酒泉卫星发射中心,甘肃 酒泉 732750)

引 言

雷达是信息战的主要设备,车载雷达不需要基础建设且可以转场到不同地点执行任务,因此需求日益增多。目前,运用较为广泛的车载雷达天线主要是口径较小的2.4 m天线及无需拆装的应急通信类设备。口径3.8 m以上天线的反射体拆装运输不便,严重制约着其在移动载体上的运用。文献[1]设计了车载4.5 m自动折叠天线结构系统,其反射面向上折叠。文献[2]基于液压技术研制了6.2 m自动折叠抛物面天线。以上抛物面天线均为遥测设备,反射面深度尺寸小,折叠相对容易。

目前,反射面较深的车载测控雷达主要采用拆装方案,国内外未有自动折叠的相关研究。本文设计了面板折叠与高精度定位机构,通过面板边块的折叠以及前后面板的翻转实现了设备的高机动性,满足运输需求,缩短了收展时间,降低了工作强度。并且,此折叠方案采用电驱动,避免了液压折叠的漏油隐患。

1 5.5 m测控天线及指标要求

1.1 5.5 m快速拆装天线

高机动技术是地面雷达的一个重要发展方向[3]。传统5.5 m车载天线(图1)的展开与收藏都采用快速拆装方案,即将5.5 m 车载测控雷达的反射面内圈面板固定在中心体上,不用拆卸;外圈分为16块面板、16根辐射梁和16根环梁,各部件采用快速连接方式连接,运输时拆掉。

图1 5.5 m快速拆装天线

安装面板等部件时,天线倾斜一定角度,根据需要转动方位部分。操作人员站在半挂车鹅颈上,按照中心体上标记的序号首先对称安装相应序号的辐射梁,并利用设备所配的快速连接件给予固定,然后安装相应序号的环梁,再安装相应序号的面板;安装面板时将面板上的定位销孔安装在辐射梁的定位销上,同样利用快速连接件给予连接固定。天线结构部分展开时长大约需要2 h。

1.2 技术指标与要求

1)主面口径与形式为5.5 m环焦天线。

2)初装后天线主面精度≤0.6 mm;副面精度≤0.2 mm;复装后天线主面精度≤0.8 mm;副面精度≤0.3 mm。精度均为均方根值。

3)天线座结构形式为方位/俯仰转台式。

4)风载要求8级风保精度。

5)天线结构设计以最大限度降低现场工作强度和减少工作量为指导,尽量减少拆卸单元、缩短天线装拆时间以提高设备机动性,同时满足装车运输规范及拆卸部件人机关系要求,降低劳动强度,提高工作效率。

2 收展方案

2.1 组成与收展流程

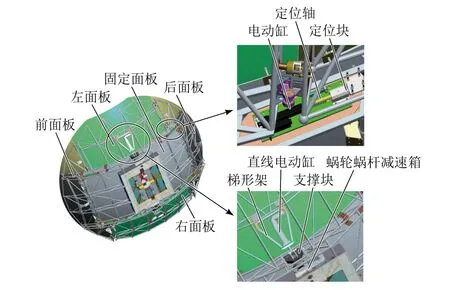

5.5 m车载自动折叠天线机械结构部分主要由天线结构系统、半挂车、牵引车等组成。其中天线结构系统安装固定于半挂车上,由牵引车拖动实现地面机动。天线结构系统包括天线座和反射体。为了实现自动收展,设计的反射体包括固定面板、左面板、右面板、前面板、后面板、旋转机构(蜗轮蜗杆减速机等)、翻转机构(电动缸等)、定位锁紧装置(电磁吸盘、锁紧推杆)等。

撤收流程(图2)如下:1)电磁吸盘加电,使电磁吸盘消磁,面板折叠准备工作就绪。2)电动缸工作至行程结束(电动缸两耳环中心距离最短),使折叠面板(左右面板)与固定面板夹角约2°。此位置状态由控制系统延时保证。3)折叠面板旋转180°,限位开关闪亮时旋转停止。4)边块的电磁吸盘加电,使电磁吸盘消磁,边块张开30°。5)折叠面板翻转55°。6)前后面板电磁吸盘加电,使电磁吸盘消磁,前后边块翻转33°。7)松开副面展开锁定机构,副面顺时针方向旋转158°到位。电动推杆工作,锁紧副面组合。

图2 撤收流程图

反射体撤收完成后,天线俯仰旋转90°,天线座卧倒即完成撤收工作。撤收时间约30 min,天线展开实际上是天线撤收的逆过程。自动折叠天线收藏与展开速度较快,降低了劳动强度,提高了工作效率。收藏后天线整体长度为15 500 mm,宽度为2 700 mm。运输时总高度为3 500 mm,面板折叠后顶端宽度约为2 200 mm,下端宽度约为2 700 mm,满足铁路和公路运输要求。

2.2 收展方案

2.2.1 反射面

反射面的设计和论证是整个系统设计和论证的难点,主要体现在以下方面:1)天线的主副面曲线决定了天线的口径场分布,最终将影响天线的射频辐射特性,包括增益、副瓣等。2)天线的主面曲线决定了反射面深度,主面深度和馈源高度相互影响,主面深则馈源低,主面浅则馈源高,进而影响结构系统的收藏后高度。3)天线的主面曲线直接影响反射体及背架厚度,反射面深则折叠面板厚,收藏后宽度尺寸大。4)为了使折叠面板不与车体和天线座干涉,运输时两侧边块需要翻转,反射面深则两侧边块翻转后系统长度尺寸大。

论证过程中,首先要满足的是天线的射频性能,其次是铁路和公路运输要求。满足机动性要求首先需满足高度要求,其次需综合考虑长度和宽度。

综合考虑天线的射频性能与装车尺寸,最终选择赋形旋转曲面。为满足加工、收展、运输等要求,将反射面分割成固定面板、左面板、右面板、前面板及后面板5部分。为满足装车后宽度要求,再将左面板、右面板分割成3块。面板折叠机构包括电动缸、定位机构、定位锁紧装置等部件,方案如图3所示。精心设计背架接口和自动展开折叠机构两端接口并明确规定接口部位的构造形式尺寸、约束性质等是自动展开折叠机构平稳、协调、可靠地运行和锁固、不与其他设备构件相互干涉的有效保证[4]。

图3 反射体方案

2.2.2 左右面板折叠与定位机构

为了满足运输要求,设计的反射体折叠部位较多,因此折叠与重复定位结构较为复杂。

左右面板的收藏与展开执行机构主要有蜗轮蜗杆减速箱和直线电动缸,为了结构紧凑,将它们都布置在反射体的背架内部。蜗轮蜗杆传动是简单机械产品结构的重点和最常见的结构之一,主要由蜗轮蜗杆组成,用于传递空间两交错轴之间的运动和动力。蜗轮蜗杆被称为运动机械的杠杆,说明它能让人们费很小的劲而产生很大的力量[5]。蜗轮蜗杆减速箱安装在反射体的固定部分,输出轴带动支撑块转动,支撑块与折叠面板相连,因此折叠面板随支撑块一起转动。直线电动缸一端连接支撑块,另一端固定在梯形架上。梯形架通过销轴与折叠面板连接,面板与支撑块也是销轴连接,两对销轴平行。这样,当直线电动缸伸长或缩短时,折叠面板可绕支撑块上的轴旋转,实现折叠。

面板的定位机构由直线电动缸、定位轴、定位块等组成。定位块安装于折叠面板的腹板上,直线电动缸、定位轴、限位开关等安装于固定面板的腹板上。当折叠面板旋转180°到位时,直线电动缸伸长,定位轴进入定位块的定位孔中(轴与孔都为锥面),实现面板的定位。定位轴与定位块的安装位置是在反射面面精度调整后配作的,满足反射面的精度要求。定位后,电磁吸盘吸合,锁紧折叠面板。

2.2.3 前后面板折叠机构

前后面板的收藏与展开执行机构由直线电动缸、铰支座及电磁吸盘组成。直线电动缸一端通过铰支座连接在固定面板上,另一端通过铰支座连接在折叠面板上。当直线电动缸伸长或缩短时,折叠面板可绕安装在固定面板上的轴翻转,实现折叠。前后面板的折叠只有翻转,因此面板的定位采用电磁吸盘即可。

2.2.4 副面折叠机构

折叠副反射面的目的主要是解决运输超高的问题,组件包括副反射面、轴向与横向移动调整机构、电机、减速机等,采用电机驱动副面翻转即可,这里不再赘述。

3 仿真分析

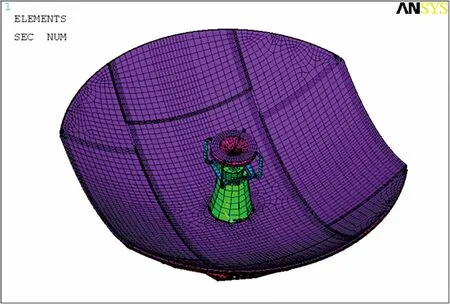

为了获得结构的高比刚度和比强度特性,利用ANSYS的自优化模块,以结构最小变形为优化目标,以结构系统质量和等效应力为约束变量,对5.5 m折叠天线进行优化仿真分析,得到了最优结构模型[6]。该模型主要由5.5 m天线面板、背架、翻转侧电磁吸盘、中心体、副面撑调机构等组成,如图4所示。利用优化后的模型对朝天自重加8级风侧吹和指平自重加8级风正吹两种工况下天线结构系统的强度与刚度进行了仿真分析,并计算了两种工况下反射面的面精度。

图4 有限元分析模型

3.1 有限元力学分析计算模型

3.1.1 网格划分

ANSYS软件建模时,简化处理了对分析结果没有影响或影响很小的部分结构特征。模型共有21 280个节点,21 444个单元。模型中所有物理量的单位采用kg,mm,s和N。

3.1.2 单元类型

模型中采用了两种单元,天线系统采用梁单元来模拟辐射梁、交叉杆件、翻转侧电子吸盘等杆件,其余部件均采用板壳单元模拟。

3.1.3 材料

整个模型采用了3种材料,面板及背架腹板采用碳纤维蒙皮加铝蜂窝夹层结构,调整杆、中心体、吸盘等零部件采用钢材料,材料参数见表1。

表1 材料参数表

3.1.4 约束及载荷

载荷只考虑了结构本身的自重以及风载荷。根据实际安装边界条件,对中心体连接件底面进行全约束,约束位置如图5所示。

图5 边界条件加载示意图

3.2 计算结果

经过计算,得到整个模型的总质量为990 kg,其中天线面板的质量为135 kg,辐射梁及交叉杆等碳纤维件共260 kg,中心体400 kg,馈源、副面撑调机构、吸盘等其他件共195 kg。

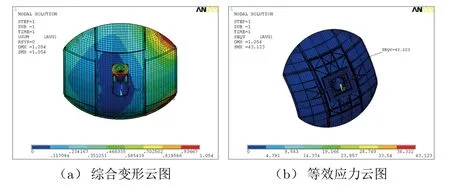

3.2.1 朝天自重加8级风侧吹工况

天线结构系统在朝天自重加8级风侧吹工况(工况1)下综合变形与等效应力云图如图6所示。最大综合变形为1.054 mm,出现在背风侧最远端面板的边缘;最大应力为43.123 MPa,出现在背风侧面板腹板分块吸盘的连接处;主面面精度均方根值为0.27。

图6 工况1综合变形云图与等效应力云图

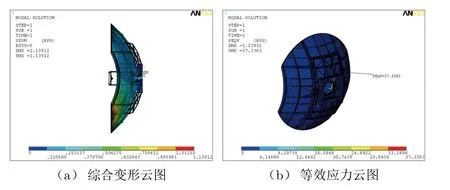

3.2.2 指平自重加8级风正吹工况

天线结构系统在指平自重加8级风正吹工况(工况2)下综合变形与等效应力云图如图7所示。最大综合变形为1.139 mm,出现在副面撑腿上;最大应力为37.338 MPa,出现在中心体与背架连接处附近;主面面精度均方根值为0.294。

图7 工况2综合变形云图与等效应力云图

3.3 结果分析

由以上计算结果可知:1)5.5 m天线结构系统在朝天自重加8级风侧吹和指平自重加8级风正吹两种工况下结构各部件的强度均能满足要求,并具有一定的安全余量,可实现快速收藏与展开。2)天线在指平工况下变形较大,而在朝天工况下应力较大。

4 面精度分析与保证

反射面精度是保证天线射频性能的关键,只有对系统中各组成部分进行合理的指标分配并通过有效手段进行指标控制,才能满足最终的指标要求[7]。

天线主面精度(均方根值)要求为初装精度≤0.6 mm,复装精度≤0.8 mm。为了满足这一要求,结构设计时对主面精度进行分解并分别给以保证,然后进行数据处理。主面精度划分为(均为均方根值):单块面板制造精度0.4 mm;检测精度0.1 mm;结构变形0.3 mm;复装精度0.6 mm。主面精度σ1=

天线副面精度(均方根值)要求为初装精度≤0.2 mm,复装精度≤0.3 mm。副面是在模具上整体成型的,面精度可以达到0.1 mm。副面精度划分为(均为均方根值):副面制造精度0.1 mm;检测精度0.1 mm;结构变形0.1 mm;复装精度0.2 mm。副面精度0.3 mm。

5 工程应用

图8为5.5 m车载测控雷达自动收展天线研究成果的实际工程应用。系统收藏状态整体长度为15 500 mm,宽度为2 700 mm,运输时总高度小于3 500 mm,面板折叠后顶端宽度约为2 200 mm,下端宽度约为2 700 mm,满足铁路和公路运输要求。通过照相法检测,复装后面精度均方根值为0.67 mm。

图8 5.5 m车载测控雷达自动收展天线

6 结束语

本文利用三维设计软件和有限元分析软件对5.5 m车载测控雷达天线进行了仿真,并根据研究结果研制了相应产品,为测控类车载天线机动性的改善提供了设计思路和理论依据,具有良好的实际运用价值。后续还可在满足射频指标的前提下改善反射面曲线并进一步减小天线座尺寸,使宽度满足2 550 mm的公路运输标准,相应地缩短长度以进一步提高机动性。