动态地质模型规划开采技术在薄煤层中的应用

2023-11-14王文平朱良嘉

王文平,朱良嘉

(陕西双龙煤业开发有限责任公司,陕西 延安 727306)

0 引言

随着我国厚煤层可采储量逐年减少,对薄煤层煤矿的针对性开发已成为一个亟待解决的问题[1]。随着我国煤炭消耗量的逐年攀升,地质赋存条件好的煤矿数量越来越少,复杂地质条件的薄煤层开采安全就显得尤为重要[2]。

翟雨生等[3]对薄煤层滚动采煤机的发展状况进行综述,对国内外主要生产厂商的薄煤层和薄煤层采煤机的优缺点进行了简要分析,并提出矮机身大功率是今后的主要发展方向。袁永等[4]从薄煤层的多样性赋存状况出发,论述了为提高工作面的单产水平,卸压效果与采收率的差异开采需求。根据不同的薄煤层开采要求,分成薄煤层长壁智能化综采、薄煤层保护层智能化开采、薄煤层高采收率采煤技术共3种技术。对我国薄煤层矿井开采设计、长壁综采设备、智能化采煤工艺、半煤岩巷道开挖及超细煤层开采技术进行较为系统的分析。杨生华等[5]论述薄煤层采掘及配套设备的开发与应用,指出自动刨煤机、连续式采煤机、滚筒采煤机、无人作业面螺旋钻机可实现煤矿生产设备综合机械化开采,并实现开采装备智能化;提高薄煤层滚筒采煤机装备的创新速度,推广螺旋钻机极薄煤层开采,进一步完善螺旋钻机开采装备。采用采煤机强行截割围岩法。肖双中[6]分析了适当位置重新补切眼与浅孔爆破起底法的优缺点,最终确定采用浅孔爆破起底法。分析薄煤层通过复合顶板(炭质泥岩,页岩)控制工作面长度,提高工作面推进速度,保证支护强度,安设初撑力保证阀等关键技术。在薄煤层开采过程中采用破碎复合顶板的关键技术,并采用适当的顶板控制技术,既能保证生产的顺利进行,又能保证生产的稳定。

然而大多研究仅是对薄煤层开采技术理论上的研究。目前,对于如何从根本上解决薄煤层矿井在各种地质条件下预测感知及精准开采,有效避免灾害发生的研究较少。现有的开采技术是否适用也还需进一步验证。为此,基于减人提效的原则,针对黄陵双龙矿业薄煤层的开采,通过大数据智能决策平台利用三维煤层地质模型和设备参数模型的数据模型融合技术,实现矿井综采工作面开采工作透明可视精准定位,保证煤炭开采的安全、高效。

1 应用背景

1.1 矿井概况

双龙煤矿地处陕西省黄陵县双龙镇。该矿区井田南北长10.9 km,东西宽5.3 km,面积约为32.69 km2。最初设计产出能力是30万t/a,现在的生产能力为90万t/a;于2011年对矿井现有的设备及技术进行了改造升级,2014年通过验收。2号煤层工作面是区内唯一可采煤,位于延安组第一段的中上部全区分布,煤层埋深120~460 m。2号煤层厚度较为均匀、变化幅度较小,且无明显的变化规律,可开采范围基本遍及全区。煤层厚度0.9~1.3 m,属于薄煤层,厚度相对稳定。煤层类型属稳定型。

2 工作面透明地质模型

2.1 工作面静态三维煤层模型构建

基于透明地质的三维煤层建模的基础构建方法,如图1所示。工作面煤层地质模式的建立,可划分为煤层空间形态以及煤层构造类型。前者可以制定煤层开采计划并保证安全回采,后者可以根据地质构造为采煤机等开采设备提供空间地质导航,针对黄陵双龙煤矿特点,设计如图1所示技术方案,对工作面煤层的地质情况进行探测记录,为建立静态地质模型积累可靠的数据基础。

图1 工作面三维地质模型构建方法

具体建模方法:工作面形成后,利用现有的钻探、物探以及巷道写实数据,实现工作面地质条件的精细探测。通过多源异构数据融合系统,降低单一数据来源的不确定性和多解性,分析工作面内煤层厚度变化规律和地质异常体的范围和大小。在此基础上,利用三维激光雷达等测距技术,获取了进回风巷的实际地质数据以及工作面切眼数据。然后,基于三维地震再解释技术得到煤层底板等高线图,槽波地震探勘技术反演得到煤厚等值线图和基于三维地震再解释技术,槽波地震勘探技术以及无线电磁波透视技术对采煤工作面煤层的细微结构进行研究,并利用钻孔测量技术对工作面顶、底板的空间位置和煤层厚度进行了结果反演。采用插值算法得到更精确的煤层分布结果,并通过井下写实获取工作面切眼煤层厚度和坡度变化,实现工作面模型的更新。建立了含异常结构分布的工作面煤层模型,并在此基础上建立了三维模型[7-9]。

2.2 基于地质模型及设备增强感知融合技术

基于依靠地质模型数据建立的开采模型基础上,提取顶底板高度,结合雷达、惯性导航数据所反馈的采高卧底实时空间位置,并结合开采要求及辅助校准(惯导、雷达的精准测量系统)建立数据样本库。最终根据开采设备的空间姿态及相关辅助测量数据对透明地质模型进行更迭修正。

同时设计基于人工智能与设备姿态融合的复杂地质条件下综采工作面增强感知体系,以煤矿综采工作面复杂环境实际开采业务流程为标准,对工作面支架、采煤机、刮板运输机等设备的真实反馈数据和动作建立混合感知模型,在实现顺槽和地面远程控制的基础上,按照开采情况、设备姿态、轨迹等内容的增强可视化,并结合智能视频跟踪和惯导、雷达校准辅助控制、智能预警和联锁保护工作面设备的协同控制。并通过对采煤机、支架、三机传感器数据和惯导、雷达实时测量模型进行远程控制,达到远程操作采煤机在地质模型工艺下开采,工作面设备增强感知融合技术路线如图2所示。

图2 工作面设备增强感知融合技术路线

2.3 基于地质模型的设备空间导航技术

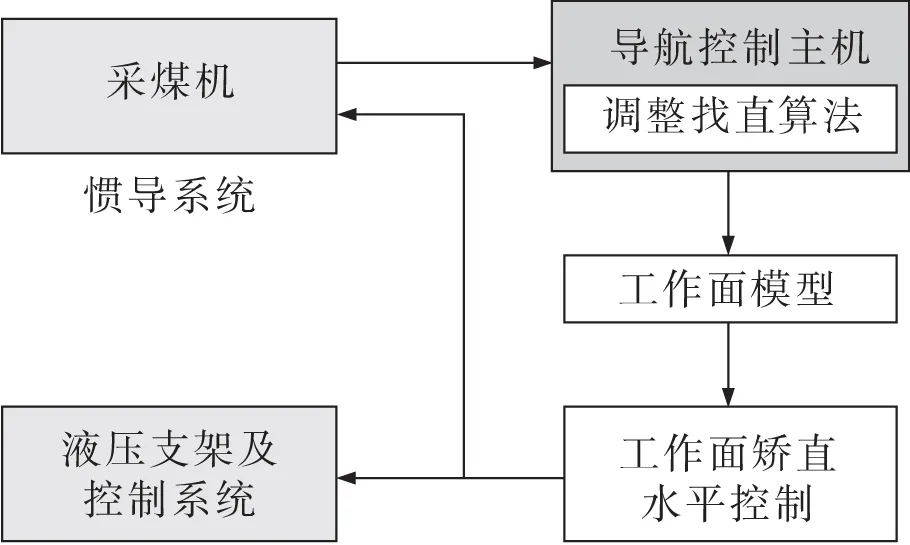

基于工作面三维地质模型,通过地质三维CT的预置切割模型,转换为设备的空间物理坐标,设计融合多源传感器、惯导和雷达对设备增强感知,对设备的空间导航和姿态校准调整。基于惯导的工作面定位控制技术如图3所示。

图3 基于惯导的工作面定位控制技术

利用该技术,可以对采煤设备进行三维空间定位(误差为±10 cm),对开采工作面进行自动矫直(误差为±50 cm),并对工作面进行水平控制,初步实现工作面自动化系统建设。在此基础上结合钻井地质勘查技术与掘进技术,明确工作面煤层的赋存情况,利用惯导系统获取采煤设备的空间坐标,并将二者结合起来,实现工作面的自动割煤。

结合黄陵双龙煤矿井下工艺性试验的过程,由于惯导存在着累计误差,而且对工作面整体的零点基准定位没有校准功能,创新设计通过雷达对工作面直线度进行测量拟合,如图4所示。应用于部署在转载机的雷达,对顶板和煤壁的高度进行测量,对推进刀进行基准点标定,实现对工作面姿态的增强感知和调整,解决工作面整体姿态,包括伪斜、上窜下滑、实时找直校准功能。

图4 基于雷达的工作面导航基准定位技术

3 精准自动化开采控制系统

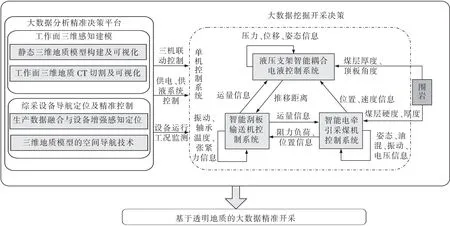

利用大数据精准开采决策平台所提供的开采模型,实现了对井下精确控制系统的执行控制转化,基于全自动开采的控制算法指导采煤、运煤等一系列设备的全自动化作业,技术路线如图5所示。

图5 大数据决策精准控制技术路线

同时,根据惯性导航、雷达等精准测量设备对采煤设备的空间实时姿态进行精准监测与记录,达到对开采设备姿态(推移拉架的行程值、实际采高卧底值、立柱实际测量高度)的准确测量,通过精确的设备控制和实时的空间姿态反馈,在此基础上,完成了精确的采矿模型控制闭环。

根据大数据运算库的运算结果,判断设备开采状态是否满足指令控制的需要。保证采煤机的滚筒在规定的采高和卧底高度,液压支架能够精准实现跟机推溜、拉架等动作,并且保证采煤工作面直线度。精准开采模型控制闭环后,系统开始保存记录过程的控制历史以及设备的姿态调整历史,存储并生成样本数据库,然后利用大数据算法将精准开采数据模型与样本库数据相结合,整合后反馈传递至精准开采决策平台。基于开采模型闭环后所生成的样本数据对精准开采模型的进行优化迭代计算,利用开采模型闭合后产生的样本数据,对精准开采模型进行优化迭代,并制定出最优的控制调整方案,调整的参数数值、频率以及次数等,减少由于开采设备产生的动态控制误差,进而达到精准控制[10-12]。

4 应用效果

黄陵双龙煤矿薄煤层综采设备于2021年8月完成地面三机联合调试,9月15日完成设备安装调试,9月底进入工作面各系统参数的接入及调试工作,从系统调试到正式应用,耗时近4个月,最终实现了综采工作面基于透明地质的大数据精准开采。综采工作面作业人员从原来的6人减至2人,大大降低了工作面作业人员的风险系数和劳动强度,发挥了先进技术在煤矿综采工作面的效能,提高了综采工作面的科技水平,为以后的薄煤层开采积累了实践经验。

基于透明地质的大数据精准开采技术的应用,进一步促进了煤矿综采工作面智能化设备的常态化运行及维护,检验了维护人员的技术水平,实现了岗位一键启动操作,工作效率提升了50%,设备开机率提高50%,矿井生产运行效率提升80%。

5 结语

依据三维地质模型所建立的开采数据模型,提取对应的设备数据,根据测量系统所反馈的采煤设备实时空间位置,同时利用开采数据及辅助校准(惯导、雷达的精准测量系统)系统的反馈建立样本数据库,采用样本库中的大量数据实时计算工作面推进过程,实现开采模型的实时修正,保证工作面综采设备的精准控制,实现煤矿的安全、高效开采。