矿用无线自动喷雾降尘智能集控系统设计及应用*

2023-11-14周航远彭港成马孟飞李世航

周航远,彭港成,马孟飞,程 辉,李世航

(1.陕西瑞能煤业有限公司,陕西 延安 727307;2.中国矿业大学 碳中和研究院,江苏 徐州 221008;3.中国矿业大学 安全工程学院,江苏 徐州 221116;4.中国矿业大学 职业健康研究院,江苏 徐州 221008)

0 引言

煤矿生产过程中产生的大量煤尘与岩尘等固体微粒统称为矿井粉尘。粉尘危害作为煤矿生产的主要灾害之一,高浓度矿井粉尘会遮蔽视线,影响工作效率,引发安全事故;粉尘颗粒沉降至设备上会加速设备磨损老化,缩短设备使用寿命,还会影响传感元件的可靠性;大量积聚的煤尘与空气充分混合后,在电火花、高温物体等点火源的作用下会引发粉尘爆炸,破坏性巨大;长期暴露于高浓度粉尘环境下,呼吸性粉尘会在人体肺部纤维组织沉积,致使井下工作人员罹患尘肺病,作为煤炭行业多发的职业病,尘肺病的潜在危害性甚至比瓦斯爆炸更为严重[1-5]。粉尘浓度过高会严重影响煤矿安全生产,极大损害工作人员身心健康,如何有效监测并控制井下粉尘浓度对改善作业人员工作环境、保障煤矿安全生产具有重要意义。

降低煤矿井下作业场所粉尘浓度的主要方法包括通风除尘、煤层注水、泡沫除尘、喷雾降尘等,其中喷雾降尘由于其施工难度小、成本低、除尘效果好的优势被广泛应用于煤矿除尘领域[6-11]。目前煤矿使用的各类传统喷雾设备,普遍受到供电电源、电缆以及通信线缆、光缆的束缚与限制,增加安装、使用、维护等工作的难度;传统的喷雾降尘设备大多采用手动控制,自动化程度低,且喷雾开启具有随机性,致使设备耗水量大、效率低下;此外,还存在传感器易受干扰甚至失灵、电磁阀易损坏等导致喷雾降尘设备无法长期稳定运转的缺陷[12-13]。

为解决上述问题,摆脱传统设备架构对外置供电及通讯线缆的依赖,设计一种矿用无线自动喷雾降尘智能集控系统,以实现系统信息的实时监测与装置的远程控制。

1 矿用无线自动喷雾降尘智能集控系统架构设计

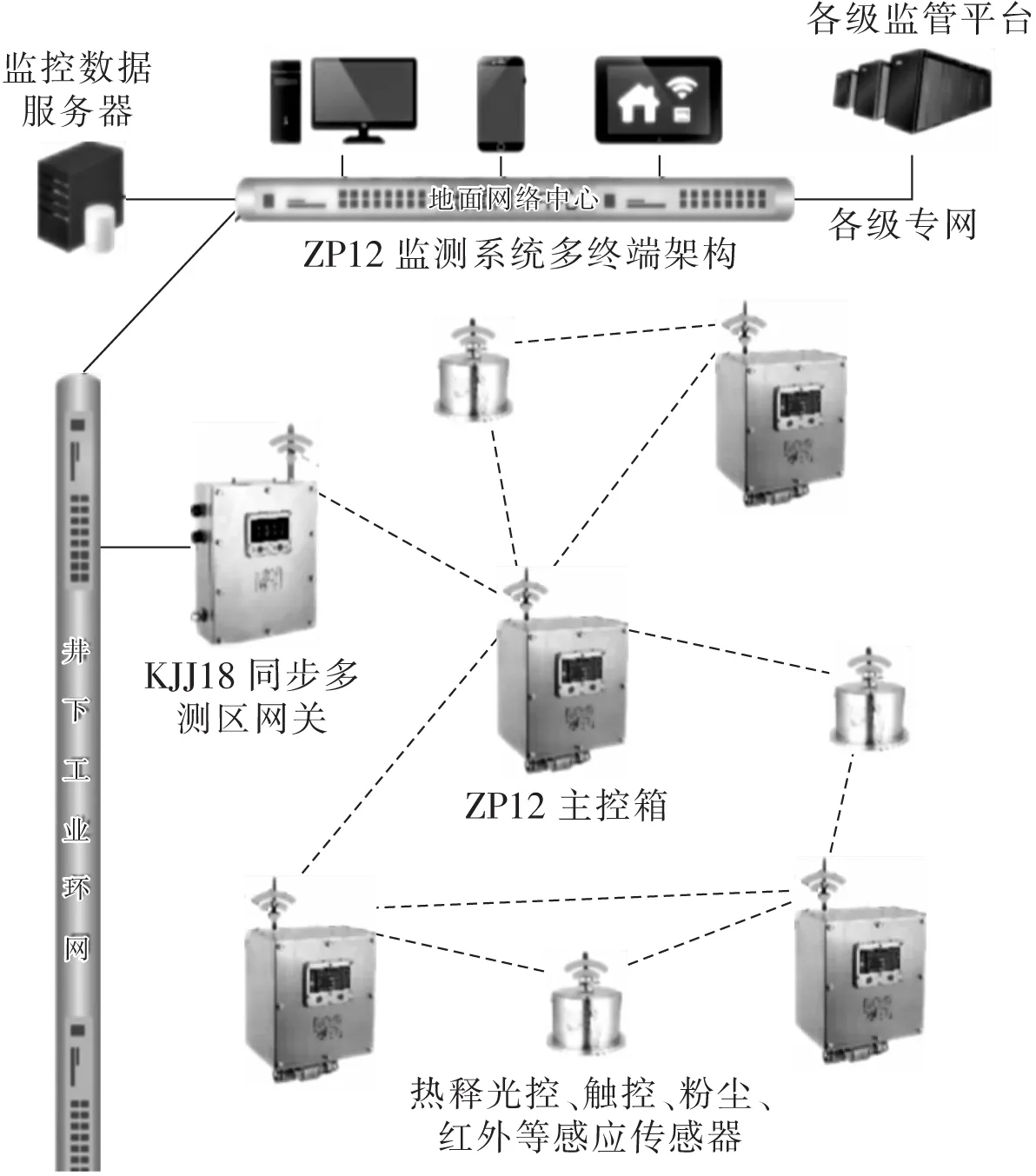

矿用无线自动喷雾降尘智能集控系统架构如图1所示。该系统主要基于高性能传感器和无线通信技术构建而成,系统的控制装置具有无线通信功能(无需通信线缆),智能喷雾装置通过无线通信方式与网关进行指令交互,经网关接入井下环网,与地面主机进行数据交互以实现远程集控。系统可将喷雾状态、电池电量、延时设置及设备状态等信息以无线通信的方式上传,并接收主机控制指令,该系统能够全面展示各区域装置的运行状态,也可灵活方便地对设备工作模式进行现场或远程调整。

图1 智能集控系统架构

1.1 系统工作原理

智能集控系统工作原理如图2所示。系统工作时,首先通过粉尘浓度传感器实时监测环境中的粉尘浓度,并将其转换成电信号,通过无线通信的方式传递至主控箱;主控箱可同时接收粉尘浓度传感器发送的粉尘浓度信息、热释光控传感器与震动感应传感器传递的人员车辆与皮带启停的信息;随后,主控箱将接收到的信息以无线通信的方式传递给网关,并将信息收集上传至地面集控中心;最终地面集控中心软件依据接收到的信息进行判断,并对井下喷雾设备下达指令,从而实现对井下喷雾设备的远程控制。

图2 智能集控系统工作原理

1.2 系统组成

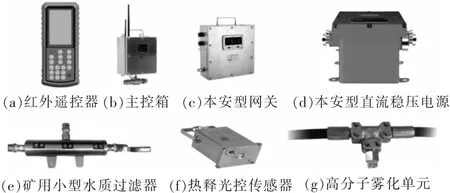

智能集控系统由高效雾化组件、水路控制装置、高可靠性传感器、智能化控制集成电路、无线通信组件等组成,具体设备组成如图3所示。主要包括FYF3矿用本安型红外遥控器、ZP12-Z矿用本安型自动洒水降尘装置主控箱、KJJ18矿用本安型网关、KDW660/18B矿用隔爆兼本安型直流稳压电源(网关配套)、矿用小型水质过滤器、ZP-3R热释光控传感器、高分子雾化单元。

图3 智能集控系统组成部件

FYF3矿用本安型红外遥控器可与外界计算机配接实现信息共享,方便控制设备的启停,其工作电流≤20 mA,具有功耗小、使用寿命长等优点;ZP12-Z矿用本安型自动洒水降尘装置主控箱采用电池供电,电池使用寿命为12个月,可用以接收传感器传输的信号以及控制喷雾装置的启停,主控箱之间采用无线通信,其在井下可视无遮挡最大传输距离可达1 500 m;系统采用KJJ18矿用本安型网关接入井下环网,实现与地面主机之间的信息交互,网关与主控箱之间以无线传输的方式进行通信,最大无遮挡传输距离为1 500 m;KDW660/18B矿用隔爆兼本安型直流稳压电源主要用于为网关供电;矿用小型水质过滤器用于过滤水中的铁锈、泥沙、悬浮物等杂质,防止喷头堵塞,过滤精度为150 μm;ZP-3R热释光控传感器可感知经过其监控区域的行人与车辆,并将信号传输给主机,实现行人与车辆经过时自动关闭喷雾、行人与车辆通过后延时开启喷雾的功能,该传感器以电池供电,采用无线传输的方式进行通信,与主控箱之间的最大传输距离为100 m;高分子雾化单元单喷头用水量≤0.37 L/min,喷头射程为2~5 m,工作水压为0.3~10 MPa,具有雾化效果好、喷淋面积大的优点。

1.3 系统联动模式

设计了智能集控系统感应、震动、粉尘3种联动模式,可在不同作业场所高适配性使用。

感应联动模式时,每个喷雾点位安装1台主控箱和2个热释光控传感器,实现喷雾随时、定时或常开自动启停的同时,兼顾行人或车辆的避让。震动联动模式时,每个喷雾点安装1台主控箱、2个热释光控传感器和1个震动感应传感器,实现喷雾随皮带启停而自动启停的同时,兼顾行人或车辆的避让。粉尘联动模式时,每个喷雾点安装2台主控箱、1个粉尘浓度传感器和2个热释光控传感器,实现喷雾随粉尘浓度状况自动启停的智能联动模式,同时兼顾行人或车辆的避让。依靠上述3种联动方式,智能集控系统联动模式可实现随粉尘浓度变化自动开启喷雾进行降尘,避免了水资源的浪费,使系统更加高效、精准地运行;根据现场情况与实际需求使系统随皮带运输自动启停;设置为常喷或定时喷雾;通过感应车辆与行人,使喷雾避开行人与车辆,避免喷雾影响通行安全[14]。

2 系统主要性能与优点

2.1 智能远程集控、在线监测

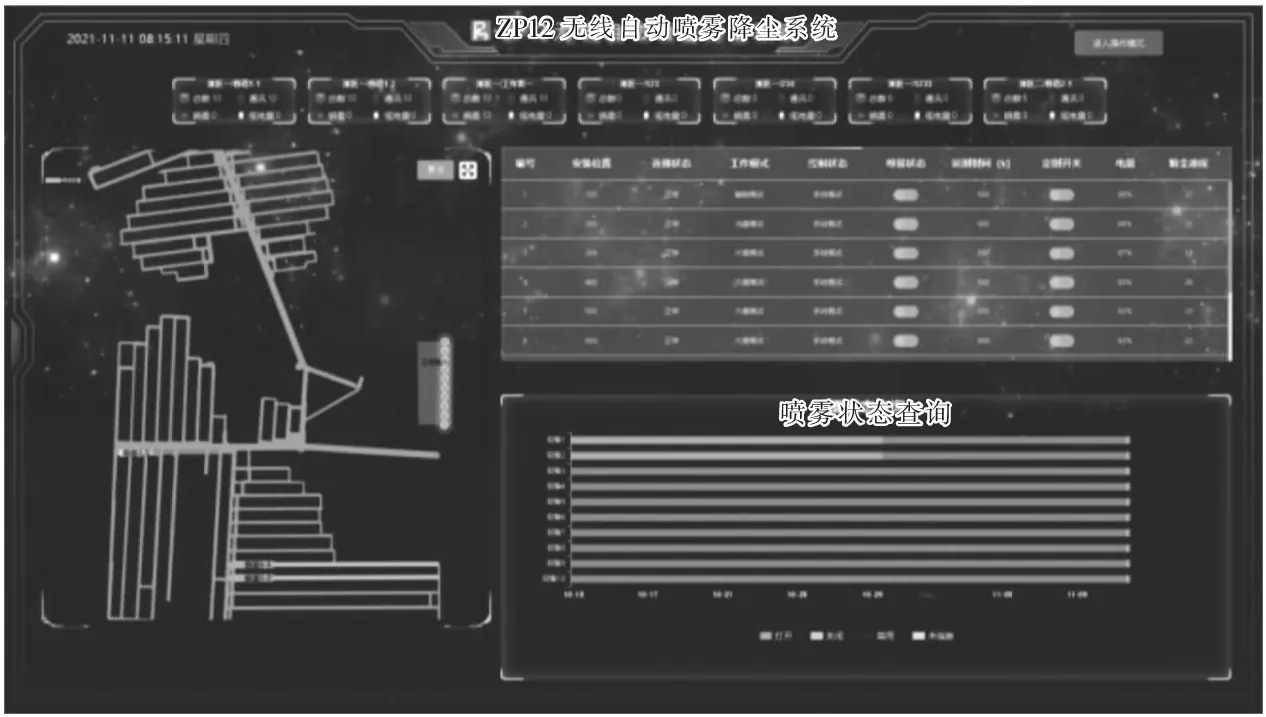

系统内置无线通信接口,具有无线通信功能,能够通过无线方式汇集至通信网关,便于接入井下环网与地面主机进行数据交互,可将喷雾状态、电池电量、延时设置及设备状态等信息上传至地面服务器,并接收主机控制指令。通过地面配套软件实现井下喷雾设备的实时监测与信息展示,并控制设备主机的工作状态,快捷的对装置进行远程操控。集控系统软件采取B/S架构,在网络互通的前提下,支持多种类、多平台诸如手机、平板等设备,无需安装专用程序,直接通过浏览器访问操控,也便于各种集成平台的对接需求。系统工作界面如图4所示,可查看系统各设备的连接状态、工作模式、电量等信息。

图4 系统操作界面

2.2 无线一体化设计、易安装

系统采用集控、通信功能高度集成无线一体化设计,内置电池组,核心功能全部集成在主控箱内,无任何外接通信设备、线缆、基站等辅助设施,主控箱之间采用纯无线通信方式,在井下大巷主控箱之间无线通信最大距离为1 500 m(井下可视无遮挡);各设备根据需要安装在指定位置,连通水路即可完成喷雾设备安装,传感器只需根据要求放置或吊挂固定,安装简便,大幅减少现场工作强度。由于无电缆及变压馈电设备,当工作面回采完毕后可直接移动到另一个工作面使用,工作量较传统装置减少95%,极大减轻工人劳动强度。

2.3 低功耗、结构先进

喷雾主控箱、传感器使用内置电源设计,电池可靠,能够持续运行12个月以上,无需维护。当电池即将耗尽时会自动提示,只需关闭电源,将电池取出更换新电池即可,设备维护时间低于5 min。同时设计使用高压锥形雾化喷头,消耗水量相比普通喷头减少了60%,雾化降尘效果好、覆盖断面大。装置在电路系统、传感形式和电动球阀上进行了重大改进创新,使用了智能化自动控制集成电路,并采用高压电动阀及高可靠性传感器,无需电缆及外部电源开关等关联电器设备,结构简单,故障率低,确保喷雾装置能够长期稳定工作。该装置适用于综采工作面、掘进工作面、进风大巷、回风大巷、皮带转载点、放煤口、卸煤点等产尘点,同时还适用于隧道、选煤厂、水泥厂、发电厂等含粉尘和爆炸性气体的环境。

2.4 其他优点

矿用无线智能集控自动喷雾降尘系统采用的是本安自备电池,避免了失爆隐患,尤其在不允许安装电源的回风大巷内应用优势更为显著。软件平台预留多种集成接口,方便未来与各类集成平台进行联动或整合处理。该装置中喷雾主控箱采用菜单界面,操作简单,设置好工作时段等参数后,自动执行喷洒时间,全程不需要人为干预。地面软件平台可直观全面地展示各除尘点设备运行状况并直接进行远程操控,系统可通过感应粉尘浓度或事先设置喷雾开启时间实现自动控制,也可根据实际情况进行手动控制;装置本身可根据需求智能适配人车感应、粉尘浓度感应、热释感应等多种工作模式。

3 实际应用及效果

3.1 系统布置

根据煤矿生产过程中粉尘的产生与流动情况,以及本系统的自身特点,于陕西瑞能煤业有限责任公司井下主运大巷、北区回风大巷、掘进头、201工作面、北翼回风、109工作面、北区运输大巷共设置智能喷雾点位17个,喷雾点位布置见表1。其中震动联动模式点位6个,分别位于地面运输系统筛分楼皮带转载点、950主运皮带机头、北翼一部皮带机头、201皮带机头、一部、二部皮带机头;感应联动模式点位6个,分别位于北区回风大巷(3个)、201回风顺槽(2个)、北翼回风巷口;粉尘联动模式点位5个,分别位于3个掘进头、201回风顺槽、109回风巷。

表1 喷雾点位布置

3.2 应用效果

依据《煤矿井下粉尘综合防治规范》(AQ1020—2006)和《作业场所空气中粉尘测定方法》(GB5748-85),开展现场除尘效果实测。测点布置在喷雾点后方10 m处,使用CCZ-1000粉尘采样器(该粉尘采样器配备总尘采样头和呼尘采样头2种粉尘预捕集器,误差≤2.5%)进行测试,设定采样时间5 min、采样流量为20 L/min,采样器离地高度大约为1.5~1.6 m,每个测点测试3次求平均值,喷雾设备开启前后粉尘浓度见表1。测试结果表明,开启喷雾装置后,各测点平均总尘降尘率为93.4%,平均呼尘降尘率为90.7%,显著降低了作业场所粉尘浓度。

4 结语

从煤矿粉尘危害的实际情况出发,采用新设备、新技术,设计了矿用无线自动喷雾降尘智能集控系统。该系统实现了设备间的无线通信以及对各设备的远程监控与调整,解决了传统喷雾降尘设备布线复杂的问题,使系统安装、维护更加方便。现场应用表明,安装矿用无线自动喷雾降尘智能集控系统后,各测点后方10 m处平均总尘降尘率为93.4%,平均呼尘降尘率为90.7%,显著降低了作业场所粉尘浓度。该系统对于提高煤矿粉尘防治的自动化水平,实现矿山智能化建设,具有十分重要的意义。